铝酸钠分解序用宽通道板式换热器的运行特性研究及维护

2021-01-25

(上海板换机械设备有限公司,上海 金山 201508)

在工业氧化铝生产中,铝酸钠溶液的稳定性极大地制约了其在氢氧化铝晶种表面的分解速率。降温制度因其易控性,成为调控铝酸钠溶液分解过程、提高分解率的最有效手段。但由于拜尔法生产氧化铝的特殊性,有大量氢氧化铝结疤附着在换热壁面上,这降低了设备使用性能。

本文将首先介绍铝酸钠溶液分解序换热器内结疤的微观机理,然后研究结疤堵塞流道后宽通道焊接板式换热器的运行特性,最后展望一种换热器智能维护系统。

1 换热器的结疤机理

在铝酸钠溶液分解序换热器中,换热壁面会发生结疤,如图1所示。这主要是由于换热壁面热边界层内的低温铝酸钠溶液会析出氢氧化铝细颗粒,析出的细颗粒或黏附于板片上,或与边界层束缚的氢氧化铝细粒子附聚并黏附在板片表面,造成了换热壁面的附聚结疤。下文将分别介绍氢氧化铝颗粒的附聚机理、壁面边界层捕捉颗粒机理及铝酸钠溶液降温结晶机理。

1.1 附聚机理

在铝酸钠溶液中,小直径氢氧化铝颗粒首先通过碰撞结合形成的絮凝物,絮凝物通过附聚再进一步粘接形成更结实的附聚物。Steemson认为附聚主要发生在粒径相近的细颗粒之间,而难以在不同粒径的颗粒之间发生[1]。鉴于附聚可以用二元碰撞理论来解释,Li计算了两个颗粒的碰撞频率,结果表明粗粒之间难以发生附聚,微粒-粗粒之间尽管碰撞频率很高,但是由于粗粒种子活性低,微粒-粗粒之间不会发生附聚[2]。因此,小于某一临界尺寸的颗粒中,一部分会形成附聚体;并且,粒径越小的相近粒子,附聚效率越高。

图1 换热壁面的结疤

1.2 流体力学机理

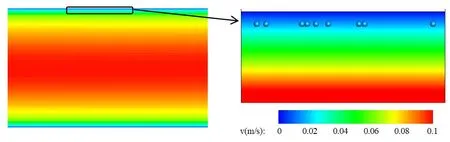

在铝酸钠种分溶液换热壁面的粘性底层里,颗粒的运动特性对铝酸钠溶液壁面结疤具有重要影响。

(1)当颗粒尺寸远小于边界层粘性底层厚度时,颗粒被粘性底层完全束缚,在粘性底层液相的挟裹下以极低的流速运动(如图2所示)。

图2 粘性底层中颗粒速度云图

1.3 热力学机理

图3 粘性底层中颗粒温度云图

在铝酸钠种分溶液降温过程中,温度变化主要发生在紧贴壁面的薄薄的热边界层中。热边界层内流体温度近似等于冷却水温度,而热边界层外部的料浆温度较高,两者温度相差15℃~35℃,如图3所示。当流道中心的部分高温液相通过漩涡运动和分子扩散进入热边界层后,被遽然冷却。在图4所示的Na2O-Al2O3-H2O系平衡相图中,该过程意味着A点过饱和度急剧增大,此时,溶液中将析出Al(OH)3细颗粒。析出的细粒子或附聚到壁面上,或与粘性底层低流速细颗粒附聚并粘附到壁面上,从而造成了换热壁面的结疤。

图4 不同温度下Na2O-Al2O3-H2O平衡相图

2 宽通道板式换热器的运行特性

在铝酸钠种分溶液降温过程中,当换热壁面发生严重结疤后,将造成换热性能和铝酸钠溶液分解率降低、换热壁面的局部磨蚀速率加快和泵耗升高等严重危害搜索,下文将详细叙述。

2.1 换热器性能

对某宽通道板式换热器15天的运行数据进行统计分析,总传热系数(K值)、料侧流量(Q)和压降(P)及其乘积(PQ)除以其运行参数中的最大值获得了归一化参数值,如图5所示。由图5可知,随换热器的运行,料浆流量和K值逐渐减小,料浆阻力和泵耗(PQ)逐渐增大;经高温碱煮后,上述运行参数可恢复至设计值。宽通道板式换热器的上述运行规律主要是由于换热壁面发生的氢氧化铝附聚结疤堵塞了部分或整个流道,引入了附加的局部阻力和局部热阻所致。

图5 一换热器料浆侧操作参数曲线

图6 另一换热器料浆侧操作参数曲线

图7 降温机制对分解率和末槽温度影响曲线

碱煮效果对换热器的传热性能及其泵耗具有重要影响。对另一台宽通道板式换热器160天的运行数据进行统计分析,总传热系数(K值)、料侧流量(Q)和压降(P)及其乘积(PQ)的归一化参数值如图6所示。由图6可知,料浆流量未发生显著变化,但是K值逐渐降低、料浆压降和泵耗逐渐增大,这表明某些碱煮并不彻底,部分垢层一直存在于换热壁面上。

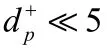

2.2 铝酸钠溶液分解率

宽通道板式换热器能帮助业主在最短的分解停留时间内获得最高的产出率,提高企业的经营利润。由上文可知,换热器壁面结疤后将导致换热效率降低,下文将通过停运部分宽通道板式换热器的方式考察换热效率下降对铝酸钠分解率的影响。

某氧化铝厂有2个生产系列,每个系列有16台分解槽、5台宽通道板式换热器,宽通道板式换热器分别安装在4#、6#、8#、10#、12#槽上进行降温,分解时间48h,精液苛性比1.51。1系列停用4#、8#、12#宽通道板式换热器(即投用6#、10#槽的宽通道板式换热器),2系列宽通道板式换热器全部投用。

图8 堵塞状态时流道内速度和板片磨蚀云图

对每个系列分解槽的温度进行统计并对每个分解槽铝酸钠溶液进行取样化验,化验结果如图7所示。由图7可知,1系列的铝酸钠溶液分解率约为45.3%,而2系列的铝酸钠溶液经过充分降温后,分解率可达49.4%。另外,对于4#分解槽,使用宽流道板式换热器降温后分解率可以达到37.6%,未使用宽流道板式降温分解率则为34.5%。由此可见,较低的末温有利于铝酸钠溶液分解,分解率和分解速度随着铝酸钠溶液温度的升高而降低。

2.3 换热壁面局部磨蚀

氢氧化铝在换热壁面的附聚结疤会引起换热器流道的部分堵塞。假设疤块为有一定圆角的长方体,采用Euler-Euler多相流模型、standard k-ε湍流模型和颗粒动理学模型对1.2m/s流速工况下疤块附近流场及板片磨蚀状况进行了数值模拟,如图8所示。由图8可知,流道结疤后,具有较高固含的料浆会绕流疤块,造成严重的板片局部磨蚀,最大磨蚀速率比流道入口的磨蚀速率大10倍左右。由此可见,疤块后部形成流动滞留区,将引入更大的附聚结疤和磨蚀倾向,进而缩短设备使用寿命。

3 展望

对铝酸钠降温用换热器进行量化管理非常具有必要性,成为进一步增加业主经营利润和延长设备使用寿命亟待解决的课题之一。截至目前,对铝酸钠降温用换热器结疤状况进行实时、精确的监测的技术鲜少报道。稠密颗粒液固两相流技术的深入研究[5-7]和物联网技术的飞速发展,可为铝酸钠分解序用宽通道板式换热器的智能、实时和精确维护的深入发展奠定坚实基础。

4 结论

介绍了铝酸钠溶液降温用换热器壁面结疤的附聚机理、流体力学机理和热力学机理。随着氢氧化铝在换热表面的结疤,传热系数和流量降低、泵耗和阻力升高。换热器传热系数降低后,铝酸钠溶液分解率会随之降低。结疤也会造成局部流速过高,加速板片磨蚀,缩短设备使用寿命。针对铝酸钠种分溶液降温用换热器结疤危害,展望了一种智能维护系统方案。