浅谈大型铝电解槽效应控制

2021-01-25

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

电解铝行业是我国的耗电大户。据统计,2019年电解铝行业耗电量约占全国总发电量的7.0%,铝电解耗电成本占企业总成本约为40%。因此,节能降耗一直是铝工业重点发展的方向。目前每生产一吨铝约耗电13500kWh~14000kWh,这与工信部发布的《铝行业规范条件》中关于电解铝企业铝液电耗要求有一定差距。阳极效应是铝电解生产中的一种普遍现象。效应发生时槽电压可升高至30V以上,远高于正常生产电压。单个阳极效应将多消耗电能300kWh~1000kWh,造成电能严重浪费。如能有效控制效应次数,则可以减少效应发生时空耗的电量,为降低铝液电耗做出一定贡献。

1 阳极效应对电解生产的影响

1.1 有利方面

(1)规整电解槽炉膛、补充电解槽能量。对电解槽炉膛的规整主要体现在电解槽启动初期,阳极效应能够保障炉帮相对均衡生长,有助于形成良好的炉膛内型,为电解槽平稳运行打下基础。当电解槽处于冷行程时,阳极效应产生的热量可补充电解槽所需能量,提高槽内温度,使电解槽正常运行。

(2)重置电解槽内氧化铝浓度、消除部分炉底沉淀。阳极效应发生时,电解槽内氧化铝浓度一般为1%左右,效应后槽控机以该氧化铝浓度下的槽电阻为基准进行下料,能够更好控制电解槽中氧化铝浓度。当电解槽内炉底沉淀较多的情况下,阳极效应时产生的热量,有部分可用于溶解氧化铝及炉底沉淀。

(3)清理阳极底掌和促进碳渣同电解质分离。阳极效应发生时,阳极周围的电弧可以清理阳极底掌下的杂质,平衡阳极消耗,达到阳极电流均衡的目的。同时阳极效应发生时,电解质对碳渣的润湿性大大降低,促使电解质与碳渣分离,清洁电解质并降低电解质电阻。

1.2 不利方面

(1)造成系列电流波动,影响技术条件稳定。阳极效应发生时,电解槽电压瞬间升高至30V以上,在系列总电压保持不变的条件下,造成电解系列电流大幅波动,破坏正常生产技术条件。

(2)产生PFC(四氟甲烷和六氟乙烷等)气体,对环境造成危害。阳极效应时会产生大量PFC气体,PFC气体排放量与阳极效应电压和效应持续时间成正比关系。据报道,四氟甲烷和六氟乙烷气体的温室效应作用分别是二氧化碳的6500和9200倍[1,2]。因此阳极效应过高,将使环境遭到更严重破坏。

(3)浪费大量电能,造成电解槽温度波动。以300kA系列计,阳极效应电压为30V时每分钟消耗电能为150kWh。阳极效应浪费的能量一般能使槽温升高5℃~20℃,这将对电解槽侧壁产生较大冲击,侧部炉帮有熔化的潜在可能。

随着人们对下料控制系统的优化,阳极效应的有利作用在电解生产中日趋弱化,其带来的不利影响日益显现。因此合理控制效应系数不但能够降低部分电耗,而且能减少温室气体排放[3]。

2 阳极效应的影响因素

关于阳极效应发生的机理有润湿性学说、氟离子放电学说、静电引力学说等[4],但总的来说阳极效应最直接的原因是氧化铝浓度过低。在正常的工艺技术条件下,计算机控制系统具有将氧化铝控制在合理范围内的能力,但若电解槽的热平衡和槽电阻稳定性遭到破坏,氧化铝浓度控制效果就会急剧恶化,使热平衡、物料平衡及电解槽的稳定性与理想状态的偏差愈来愈大。此时应找出和消除导致电解槽运行状况恶化的根源,针对性提出调整方案使工艺技术条件逐步回归正常。本文将结合某300kA系列电解槽生产实践,从热量散失、电解质、人工操作几个方面分析对阳极效应的影响。

2.1 热量散失对效应的影响

输入电解槽的电能约有50%被用于电解生产铝,其余部分则以热量的方式扩散至槽外。在电解槽的散热体系中,侧壁散热量占比约为41%,上部散热量占比约为51%,底部散热量占比约为8%[5]。

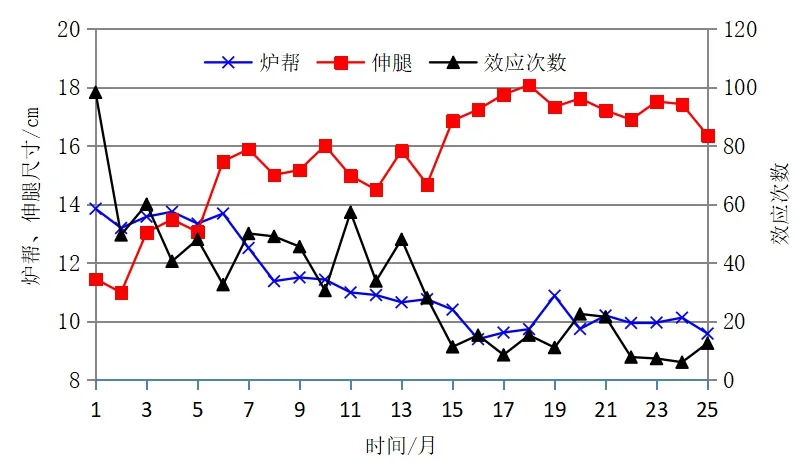

侧壁散热的影响因素主要为炉帮厚度和伸腿长度。由于各槽在槽龄、工艺条件控制等方面存在差异,导致不同电解槽炉帮厚度及伸腿尺寸都不相同,所以槽与槽之间的侧壁散热情况可能存在较大差异。图1为某公司电解厂一个工区电解槽炉帮厚度、伸腿长度与效应次数的关系图。

图1 炉帮、伸腿与效应次数关系

从图中看到,伸腿长度与阳极效应次数有明显相关性。1~5月效应次数平均达到60次/月,伸腿长度平均为12.4cm;随着效应系数的降低伸腿逐步生长,15个月以后,效应次数降至14次/月,伸腿长度生长至17cm,并保持相对稳定。炉帮厚度与效应次数相关性不太明显,效应次数高时,炉帮厚度平均达到13.5cm;效应次数低时炉帮厚度反而降低至平均10cm。推测主要原因为换极作业对炉帮影响较大,炉帮厚度难以保持持续生长。当效应频发时,应以缩短效应持续时间为突破口,促进炉膛的再次发育,使电解槽缓慢达到理想热平衡状态,效应次数将得到明显控制。

上部散热的影响因素有覆盖料厚度、烟气流量及槽盖板密封程度。覆盖料厚度及烟气流量按照操作标准统一执行,各槽之间差异细微;槽罩板密封性差别是电解槽上部散热存在差别的主要原因。槽罩的密闭性不强或无组织敞开,会严重的扰乱电压管理及氧化铝浓度控制,增大槽控机降电压和氧化铝浓度走入反区的概率,从而导致压缩极距现象的产生,如持续恶化则诱发阳极效应。

2.2 电解质对效应的影响

电解质的影响表现在压缩极距、电解质含碳和电解质物料平衡三个方面。

极距被压缩时,电解质沸腾剧烈,频繁从火眼处喷溅而出,火眼处电解质聚集严重;因气体排出不畅,下料口处大量气体喷出,氧化铝飞扬损失严重。为保持电解质中氧化铝浓度,下料量被迫增加。双重作用下,卡锤头及堵料概率增大,氧化铝浓度不受控,电解质粘度大,溶解氧化铝性能差,碳渣不易分离,电解质电阻大导致效应频发。

发现压槽首先应及时手动抬电压30mV~50mV,持续时间1h~2h。为电解质在槽内循环创造空间使电解质平静,初步缓解压槽现象。其次要及时清理火眼周围积料,扩大火眼,保障打壳、下料顺畅。最后电解质平静后,通过拉大下料间隔寻找合适的氧化铝浓度,改善氧化铝浓度紊乱状况。通过前三步操作碳渣开始逐步分离,趁机打捞碳渣,降低电解质电阻、为释放极距提供帮助。待槽况稳定后将电压归位,从而效应得到有效控制。

电解质的电阻随碳渣量增多而增加,在相同极距下导致电压走高,从而影响槽控机对氧化铝浓度的判断,此时槽控机试图降低电压而长时间过量下料造成氧化铝浓度紊乱、电压不受控,被迫降电压的概率增加,导致极距被压缩诱发效应发生。

要减少碳渣导致的效应次数应提升员工碳渣管理意识,从碳渣会导致压槽、锤头卡堵增加工作量的角度培养打捞碳渣的积极性。同时充分利用自动化工具,为碳渣打捞提供便利,增加员工主观能动性。

电解质物料平衡诱发阳极效应一般发生在电解槽冷行程阶段。开始由于冷趋势的原因,大量电解质粘附在壳面上被带出电解槽。此时为维持热量平衡,采取快速撤铝的策略。铝水平降低后并未补充足够量的电解质,此时电解质水平还未上升,就出现铝水平低、电解质水平低的“双低现象”。由于总高度不够,即使电解槽回暖,热平衡成立,有能力溶化壳面,但也因高度差的存在,壳面中的电解质也难以回到电解槽内。

图2为“双低”槽残极和正常槽残极对比情况,可以看出双低残极壳面明显厚于正常残极,电解质以壳面料的形式脱离电解槽,造成槽内电解质及液面总高减少。

图2 “ 双低”槽残极与正常槽残极

“双低现象”的起因是冷趋势,但造成“双低现象”的主要原因是出铝节奏控制出现了问题,快速大幅撤铝而引发的“双低现象”比单纯的冷趋势更加难以控制,会将电解槽带入电解质物料失衡的不稳定状态。在有冷趋势的痕迹时提前入手,但节奏上要放缓。出铝量变化应以周或月为单位进行调整,调整的偏差要有梯度,在冷趋势撤铝过程中尽可能的避免“双低现象”的出现。

若“双低现象”的局面已经形成,应采取缓慢回铝的方式提高液面总高,同时使电解槽处于微热状态,保持稍高过热度,促进槽内液体电解质与壳面电解质循环,解决电解质物料失衡状态。

2.3 人工操作对效应的影响

手动控制、效应预报加工是现场人为的不良操作习惯,滥用会造成火眼卡堵的增加和炉底沉淀的恶化,经常出现“频繁卡堵、频繁补料”的恶性循环。但此项操作又因客观需求的存在,无法简单的完全禁止,应提倡减少手动NB和手动AEB的次数。

图3 不同班组各数据比较

图3为某公司电解厂各班组手动次数、效应预报加工及效应次数占比情况。

从图中看出各组呈现明显的差异性,寻找并缩小作业组差异也是进一步降低效应的突破口。从占比情况看,手动次数和效应次数有较强相关性。手动次数多的班组,发生阳极效应占比明显大。

虽然效应预报加工与效应次数没有相关性,但效应预报加工时造成短时间内大量冷氧化铝进入槽内,大部分氧化铝未能溶解,以炉底沉淀的形式聚集在下料口附近,所以应尽可能减少效应预报加工次数。

3 结语

生产成本压力与环保要求使得电解铝企业保持低效应系数运行。企业应通过维持理想的工艺技术条件尤其是保持理想的热平衡与物料平衡使效应系数达到预定目标。

在追求低效应系数的同时,应通过对比各生产单元的差异分析效应发生的均匀性,缩小各单元操作的差距是系列效应参数均保持理想状态,以实现节能降耗和改进环保指标的效果。