基于动力学分析的大重合度直齿圆柱齿轮强度计算

2021-01-22何芝仙时培成

何芝仙,陈 曦,时培成

(安徽工程大学力学重点实验室,安徽 芜湖 241000)

图1 具有纵向重合度的直齿圆柱齿轮示意图Fig.1 Schematic diagram of spur gear with longitudinal contact-ratio

1 大重合度直齿圆柱齿轮传动系统的动力学分析

对齿轮传动系统进行动力学分析,求解作用在轮齿上的动态法向力的变化规律,是精确计算齿轮齿根弯曲应力和齿面接触应力的前提条件[10]。文献[11]基于单自由度扭转振动模型,对大重合度直齿圆柱齿轮传动系统进行了动力学分析。限于篇幅,本文不再赘述分析过程,直接给出大重合度直齿圆柱齿轮轮齿间动态法向力的计算结果。设置大重合度直齿圆柱齿轮的参数:齿数z1=41,z2=60,模数m=5 mm,单排齿轮的齿宽b=40.5 mm,小齿轮的转速n1=960 r/min,传递功率P=50 kW。

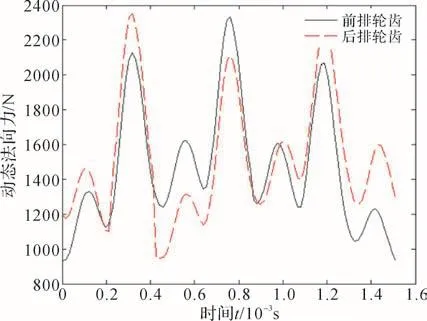

图2为相同工况下渐开线标准直齿圆柱齿轮和大重合度直齿圆柱齿轮的单对轮齿间动态法向力的变化规律。由图2可知,大重合度直齿圆柱齿轮传动的重合度较大,动态法向力由错开半个齿距的双排齿轮共同承担,与相同工况下的渐开线标准直齿圆柱齿轮相比,其单对轮齿所承受的最大动态法向力由3 709.5 N减小为2 324.2 N,减小了37.34%。大重合度直齿圆柱齿轮的总动态法向力通过排间分配和齿间分配的方式分配到每对啮合的轮齿上,分别如图3和图4所示。图5所示为大重合度直齿圆柱齿轮啮合过程中前排齿轮单对轮齿间的法向力变化曲线,由图可见,相比于静态法向力峰值,动态法向力峰值显著增大,其由1 856.1 N增大为2 324.2 N,增大了25.22%,这是由齿轮传动系统的动力学效应引起的。因此,分析作用在齿轮轮齿间的动态法向力是计算齿轮强度的前提条件。

图2 直齿圆柱齿轮单对轮齿间的动态法向力Fig.2 Dynamic normal force between a pair of teeth of spur gear

图3 大重合度直齿圆柱齿轮的总动态法向力及其排间分配Fig.3 Total dynamic normal force and its distribution between rows of spur gear with high contact-ratio

图4 大重合度直齿圆柱齿轮动态法向力的齿间分配Fig.4 Distribution of dynamic normal force between teeth of spur gear with high contact-ratio

图5 大重合度直齿圆柱齿轮前排齿轮单对轮齿间的法向力Fig.5 Normal force between a pair of teeth of front row gear of spur gear with high contact-ratio

2 大重合度直齿圆柱齿轮的齿根弯曲应力计算

计算齿根弯曲应力和齿面接触应力是齿轮强度分析的关键内容。ISO 6336-6—2006[12-13]中渐开线标准直齿圆柱齿轮齿根弯曲应力的计算方法是以材料力学理论为基础的,其对齿轮传动系统动力学效应对齿根弯曲应力的影响处理得比较粗糙,计算结果偏于保守。随着计算机技术的发展,弹性力学有限元分析法已经成为计算齿轮齿根弯曲应力的有效方法[12-15],但在计算齿根弯曲应力时考虑齿轮传动系统动力学效应的相关研究仍很少见。

在已知大重合度直齿圆柱齿轮几何材料参数以及其轮齿间法向力的条件下,利用ANSYS软件中的APDL(ANSYS parametric design language,ANSYS参数化设计语言)进行参数化编程,以实现其齿根弯曲应力的计算,具体计算流程(见图6)如下。

步骤1:参数设置。输入大重合度直齿圆柱齿轮的几何物理参数并建立几何模型,将齿面从开始啮合到退出啮合的过程分成N份,设置计算次数N,令k=1。

步骤2:网格划分和设置边界条件。选择ANSYS软件中形状逼近功能强的Plane 82单元,对大重合度直齿圆柱齿轮的几何模型进行网格划分,其单个轮齿的有限元模型如图7所示。设置位移边界条件:选择约束底边节点2个方向的自由度,即ux=0,uy=0;约束两侧边x方向的自由度,即ux=0。

步骤3:齿根弯曲应力计算。从齿顶到齿根动态地施加法向力,每向1个啮合点位置施加法向力就进行一次有限元分析,求解危险点的弯曲应力并记录。

图6 大重合度直齿圆柱齿轮齿根弯曲应力计算流程Fig.6 Computational flow of tooth root bending stress of spur gear with high contact-ratio

图7 大重合度直齿圆柱齿轮单个轮齿的有限元模型Fig.7 Finite element model of single tooth of spur gear with high contact-ratio

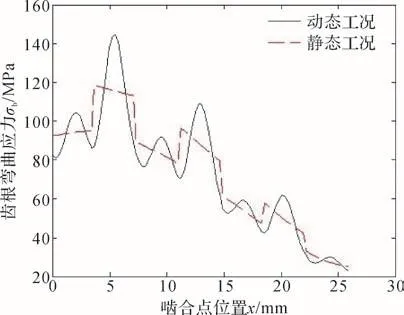

由于所选择的大重合度直齿圆柱齿轮前后2排齿轮仅相差半个齿距,其齿根弯曲应力以及齿面接触应力的变化也仅相差半个齿距对应的啮合时间,限于篇幅,仅给出前排齿轮的计算结果。图8所示为在分别施加动态法向力和静态法向力的情况下大重合度直齿圆柱齿轮啮合过程中前排齿轮齿根弯曲应力的变化曲线。此处的弯曲应力是基于第三强度理论计算的等效应力,啮合点位置x=0 mm对应的是实际啮合的起始点。由图8可知,大重合度直齿圆柱齿轮前排齿轮的齿根弯曲应力变化十分复杂,与作用在轮齿上的法向力以及啮合点位置密切相关。当法向力作用在轮齿齿顶时,其齿根弯曲应力并非最大。结合图5和图8可知,当法向力在齿顶附近出现第1个峰值时,齿根弯曲应力取得最大值。与施加静态法向力时的计算结果相比,考虑齿轮传动系统动力学效应时,前排齿轮的齿根弯曲应力变化曲线较为光滑,且齿根弯曲应力较大,最大齿根弯曲应力由118.12 MPa增大到144.68 MPa,增大了22.49%。这说明齿轮传动系统动力学效应对齿根弯曲应力的影响十分显著,且这仅仅还是齿轮传动系统内部参数激振引起的。与相同工况下渐开线标准直齿圆柱齿轮相比(见图9),大重合度直齿圆柱齿轮前排齿轮的最大齿根弯曲应力由174.49 MPa减小为144.68 MPa,减小了17.08%。由此可知,本文讨论的大重合度直齿圆柱齿轮的齿根弯曲强度显著提高。

图8 大重合度直齿圆柱齿轮前排齿轮的齿根弯曲应力变化曲线Fig.8 Variation curve of tooth root bending stress of front row gear of spur gear with high contact-ratio

3 大重合度直齿圆柱齿轮的齿面接触应力计算

采用Hertz公式计算齿轮的齿面接触应力较为方便且计算精度较高,其与有限元分析法的相对误差在0.66%以内[16]。齿轮齿面接触应力的计算公式为[17-20]:

图9 渐开线标准直齿圆柱齿轮的齿根弯曲应力变化曲线Fig.9 Variation curve of tooth root bending stress of involute standard spur gear

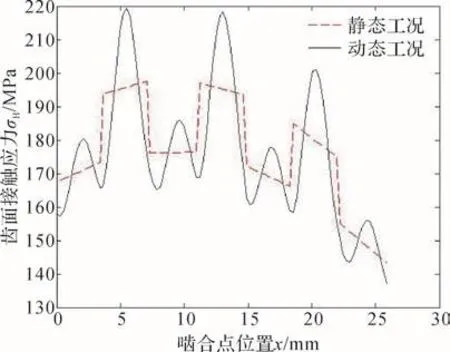

与渐开线标准直齿圆柱齿轮不同,大重合度直齿圆柱齿轮齿面接触应力的大小主要取决于啮合点处综合曲率半径和轮齿间法向力的大小。对于本文讨论的大重合度直齿圆柱齿轮,法向力不由1对轮齿承担,其齿面接触应力的最大值一般不出现在节圆附近[17]。基于上文分析得到的大重合度直齿圆柱齿轮前排齿轮轮齿间的法向力,利用式(1)计算其前排齿轮的齿面接触应力(从齿顶到齿根),结果如图10所示。由图10可知,大重合度直齿圆柱齿轮前排齿轮的齿面接触应力与轮齿间法向力的变化规律十分相似,但最大齿面接触应力出现在法向力取得次峰值时所对应的啮合点位置(x=5.484 1 mm)处,这是因为该位置处轮齿间的法向力较大且综合曲率半径较小。与静态工况相比,考虑齿轮传动系统动力学效应时大重合度直齿圆柱齿轮前排齿轮的最大齿面接触应力由197.6 MPa增大为219.22 MPa,增大了10.94%。但与同样工况下的渐开线标准直齿圆柱齿轮相比(见图11),其最大齿面接触应力由390.03 MPa减小为219.22 MPa,减小了43.79%。由此可知,本文讨论的大重合度直齿圆柱齿轮的齿面接触强度也有较大幅度的提高。

图10 大重合度直齿圆柱齿轮前排齿轮的齿面接触应力变化曲线Fig.10 Variation curve of tooth surface contact stress of front row gear of spur gear with high contact-ratio

图11 渐开线标准直齿圆柱齿轮的齿面接触应力变化曲线Fig.11 Variation curve of tooth surface contact stress of involute standard spur gear

4 结论

1)与相同工况下的渐开线标准直齿圆柱齿轮相比,大重合度直齿圆柱齿轮在性能上具有以下独特的优势:

①大重合度直齿圆柱齿轮单对轮齿所承受的最大动态法向力减小了37.34%。

②大重合度直齿圆柱齿轮的最大齿根弯曲应力减小了17.08%,且并不在法向力作用在齿顶处时出现;最大齿面接触应力减小了43.79%,且不出现在节圆附近。

2)与静态工况相比,考虑齿轮传动系统动力学效应时,大重合度直齿圆柱齿轮的最大齿根弯曲应力增大了22.49%,最大齿面接触应力增大了10.94%,说明齿轮传动系统动力学效应对齿轮的齿根弯曲强度和齿面接触强度的影响显著。

综上,大重合度直齿圆柱齿轮在保留渐开线标准直齿圆柱齿轮优点的前提下,其动力学性能和承载能力均明显改善,应用潜力巨大。