基于STM32的柔性绳索自动升降装置电控系统设计

2021-01-21张富春郑武略梁伟昕崔家瑞

张富春 ,郑武略 ,梁伟昕 ,宋 丹 ,崔家瑞

(1.中国南方电网超高压输电公司广州局,广东 广州 510405;2.北京科技大学自动化学院,北京 100083)

由于我国近年大规模发展超特高压电网建设,相较于国外电压等级较低的输电线路,其高空作业难度比国外大了很多,而国内常见的用于高空作业防坠保护、物料传递、人员攀爬的技术措施和装置主要有防坠落保护装置[1-2]、绞磨[3-4]、绳梯[5]、攀爬机[6]、绳索滑轮组合[7]等,都各自有缺点。相较而言,单个设备功能单一、自重大、不易搬运携带、适用地形窄,或者造价较高、经济性差。

电力公司与科研院所等有关单位针对高空作业人员防坠保护陆续开展了很多新技术研究[8-10],但其主要功能是保护人员高空作业防坠安全,不具备其他功能。

以南方电网超高压广州局为例,其维护线路长度已经达到了3 349公里,线路路径经过广东地区43个县市,而且80%线路位于山区。电力人员出导地线绝缘子串采用软梯等工具,随着电压等级的逐步提高,绝缘子串长随之增加,人工上下绝缘子串难度增加,耗费体力大。

针对上述问题,设计了一种基于STM32的柔性绳索便携式自动升降装置电控系统,有效降低了人员的劳动强度,提高了检修效率。

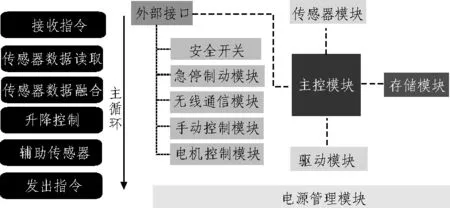

1 系统整体框架

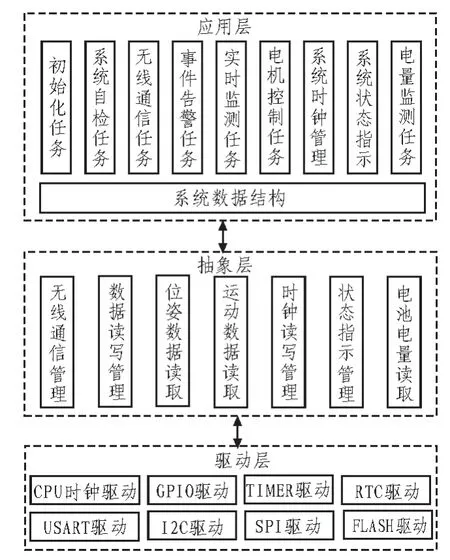

基于STM32的柔性绳索自动升降装置电控系统实现了装置的自动升降控制与装置的位姿监测,同时保证了装置运动过程中的安全性。系统采用ST公司的Cortex M4和Cortex M3双处理器架构,主要由电源管理模块、主控模块、传感器模块、存储模块、驱动模块和外部接口组成。系统整体框图如图1所示。

图1 系统整体框图

电源管理模块完成整个系统的供电与故障时的后备供电;主控模块采用32 bit Cortex M4主处理器和独立供电的32 bit Cortex M3协处理器的双处理器模式,保证了系统的安全性;传感器模块主要包括气压计、加速度计和陀螺仪,用于实时监测升降装置的姿态与速度信息,保证升降器升降过程的平稳性和方向性;存储模块用于存储用户设定的系统参数以及系统运行日志等数据;驱动模块主要用于升降装置电机的大功率驱动以及与主控系统的信号隔离;外部接口包含手动控制、无线通讯、电机控制和急停制动等模块,不仅方便用户与升降装置之间的交互,而且提供了多种总线接口方便系统扩展。

2 系统硬件设计

2.1 主控模块

主控模块是系统的核心,完成系统的运行状态监测与控制功能。将用户发出的指令转化为控制驱动装置的指令,以进行相关的处理。考虑到系统对硬件的需求和安全性等因素,自动升降装置采用了硬件冗余设计,主控模块采用STM32F407[11]和STM32F103[12]双处理器设计方案,且STM32F103协处理器是独立电源供电,以此保证主控制器失效时,自动安全切换到备用控制器上。该方案保证了系统和传送人员的安全。

主处理器可以测量电源模块的电池电压和电流、5 V不规律的供应轨道(用于检测掉电状态),同时可以检测到外接设备电源接口的过载现象。协处理器可以测量伺服线的电压,硬件锁定可以防止端口的持续短路导致的损伤,这个锁可以被主处理器软件重新设置。

2.2 电源管理模块

电源作为整个系统的能源保障,其设计的好坏直接影响系统的性能及稳定性。由于系统需要的电压等级较多,而系统对电源的性能要求较高并且要求体积小、重量轻,因此,采用高性能开关电源的形式。该方案既能保证高压电源的供电需求,又能很好地满足低压电路的需求;同时,能够提供85%以上的供电效率,大大减少了能源浪费。

为了实现升降装置的不间断供电和自动故障转移,采用了ADI公司的三输入电源优先级供电控制器LTC4417,并且每个设备均单独供电。经过LTC4417输出的有效电压后,先通过具有过压过流保护的锂电池充电管理芯片BQ24315进行整流,输出两路稳定的5 V电源后,再采用多路LDO电源芯片MIC5332,分别供给不同类型的设备,防止互相干扰,同时保证了电源的可靠性。

LTC4417支持2.5~36 V的宽电压输入,并且可从三路输入电源中选择优先级最高的有效电源来给负载供电。有效电源是指输入电压处于由欠压和过压门限设定的窗口区域内时间达到256 ms。只有在高优先级电源无效时才会自动切换到低优先级电源。

BQ24315是高度集成的具有过压和过流保护的锂电池保护芯片,使其免受充电电路故障的影响,输入电流上限1.5 A。BQ24315时刻监控着输入电压、输入电流,并且有线性的输出。当过压情况出现时,它能通过关闭内部开关迅速转移电压,响应时间小于1 ms;在发生过流情况时,它能够将系统的电流限制在一定的范围内,这极大地提高了系统的安全性。

两个BQ24315芯片都输入稳定的5 V电压,分别输出VDD_5V_HIPOWER给外接数传以及VDD_5V_PERIPH给GPS、CAN总线以及I2C等外部设备。VDD_5V_HIPOWER_OC指示数传电压的状态,输出高电平表示正常,输出低电平说明电调电压过压同时切断OUT输出。

2.2.1 主处理器和协处理器电源设计

主处理器和协处理器都是在3.3 V电压下运行的,而且都有自己私有的双通道校准器,每一个校准器都有一个通电的重置输出,绑定了校准器的通电和断电序列。因此,采用了一款双输出超低压降LDO电源管理芯片MIC5332。该芯片能够对负载的电压变化进行快速响应。从一路输入无延迟分出两路稳定的输出电压。输入电压从2.3 V到5.5 V,EN1,EN2都拉高,表示输入使能。VOUT1为主处理器供电,VOUT2为传感器单独供电。

2.2.2 驱动模块电源设计

升降装置的伺服电机支持标准的5 V和有限的高压(最高到10.5 V伺服供能)。协处理器从伺服连接器那里接收到最高10 V的电能,这样就允许协处理器在所有情况下(包括主要供电断电或受干扰)转移到伺服装置供能。

BQ24313对于低于10.5 V的输入电压,输出电压限制在5.5 V以内,当输入电压超过阈值时,芯片将阻止电压输出。EN2置为高,使能输入,最后通过VOUT2输出3.3 V电压供协处理器使用。

2.2.3 外部接口电源设计

对于外部接口电源,升降装置提供了电能路由、过载/低载电压检测和保护、过滤、切换、电流限制和外接设备瞬变压制,保证了传输给外接设备的电压不超过5.5 V。电源会在供给电压掉到2.7 V以下或是上升到5.7 V以上的时候断开连接。

因此,前端采用BQ24313提供过压过流保护,仅使用MIC5332的一个OUT口供电。

2.3 存储模块设计

主处理器上连接了一块FM25V01 128K非易失铁电存储器。铁电存储器同时具有EEPROM的速度和数据掉电不丢失的优点。设计中用于存储升降装置的关键运行状态数据,一旦升降装置在运行中发生故障重启,则可以延续前面的状态和计算结果。

另外,主控模块的协处理器上设计了Micro SD卡存储器,并通过上拉电阻连接,增加了输出驱动能力,用于存储运行日志和升降装置升降的整个过程的所有数据以及升降装置的脚本启动文件。

2.4 驱动模块电路设计

为了保证当串口出现大电流时不会烧坏主控模块,驱动模块采用了TI公司的双向电压电平转换器TXS0108。该转换器在保证高速通信的情况下具有较强的信号隔离和信号驱动能力。

为了使在上电以及断电过程中输出处于高阻态,TXS0108E的OE脚连接了一个电容并接到GND上。由于A端与B端不需要电平转换,因此,只起到隔离作用。

主处理器上有6个PWM输出,协处理器上连接了8个PWM输出。

2.5 传感器模块电路设计

传感器模块主要是为了获得升降装置的实时位置与姿态,当升降装置接收到用户发出的指令以后,传感器便将实时测得的数据进行融合,并传输给控制器进而解算出给驱动装置的控制量。

传感器模块进行了冗余设置,升降装置上搭载了3套测量姿态的IMU惯性测量单元(主板上1套,IMU载板上2套),安装在主板上的传感器和减震传感器被用在不同的集线器之中,防止所有传感器的传输数据准备信号被路由。

升降装置采用MEAS MS5611气压计,用于测量高度,采用ST公司三轴16位陀螺仪Micro L3GD20测量旋转速度,采用三集成加速度计和磁力计的LSM303D确认外部影响和罗盘指向;同时设计了三轴16位加速度计和陀螺仪MPU6000、三轴16位加速度计、陀螺仪和磁力计MPU-9250电路。

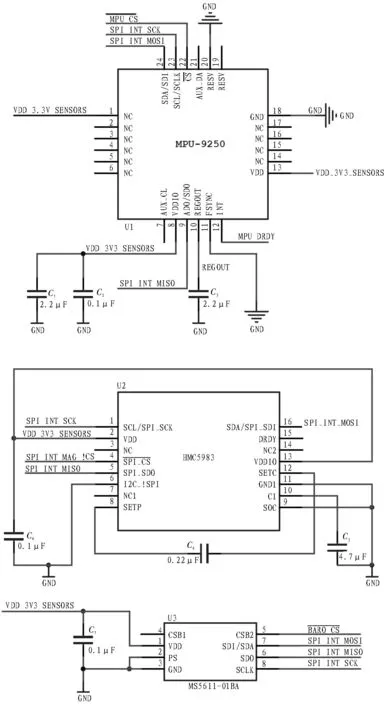

2.5.1 主板传感器模块设计

主板传感器模块主要包括MPU-9250、HMC 5983和MS5611,各部分电路设计原理如下。

1)MPU-9250电路设计

MPU-9250内置了三轴16位加速度计、陀螺仪、AK8963磁力计和数字运动处理器,可以有效减轻主机处理器的时序要求和处理能力,更加方便地应用于嵌入式领域。

MPU-9250的3轴速率陀螺仪利用科里奥利效应,会引起由电容式传感器检测围绕X轴、Y轴和Z轴的旋转。满量程范围为每秒±250、±500、±1 000或±2 000度。采样率从3.9个/s~8 000个/s自由设置。设计的满量程范围设定为±500/s,采样率为50个/s。

MPU-9250的3轴加速度计通过电容式传感器检测每个轴的加速度变化,降低了对制造变化和热漂移的敏感性。加速度计的满量程范围为±2 g、±4 g、±8 g或±16 g,设计中量程设定为±8 g。

MPU-9250的3轴磁力计使用高度灵敏的霍尔传感器技术。通过内置信号调理电路直接输出16位的3个轴中的地磁信号,测量范围为±4 800 μT。

2)HMC5983

HMC5983是一款带温度补偿的3轴电子罗盘,采用罗克韦尔的各向异性磁阻技术,具有更好的线性度和温度稳定性,使得其更适合应用于低成本的应用场景。航向角的测量精度为1~2度,分辨率为2 mGS。

3)MS5611

MS5611采用不锈钢封装的高精度气压计,气压测量范围10~1 200 mbar,具有10 cm的高度分辨率和1 ms的响应时间,并集成了SPI和I2C接口,特别适用于高度集成的数字电路中。

主板传感器模块电路如图2所示。

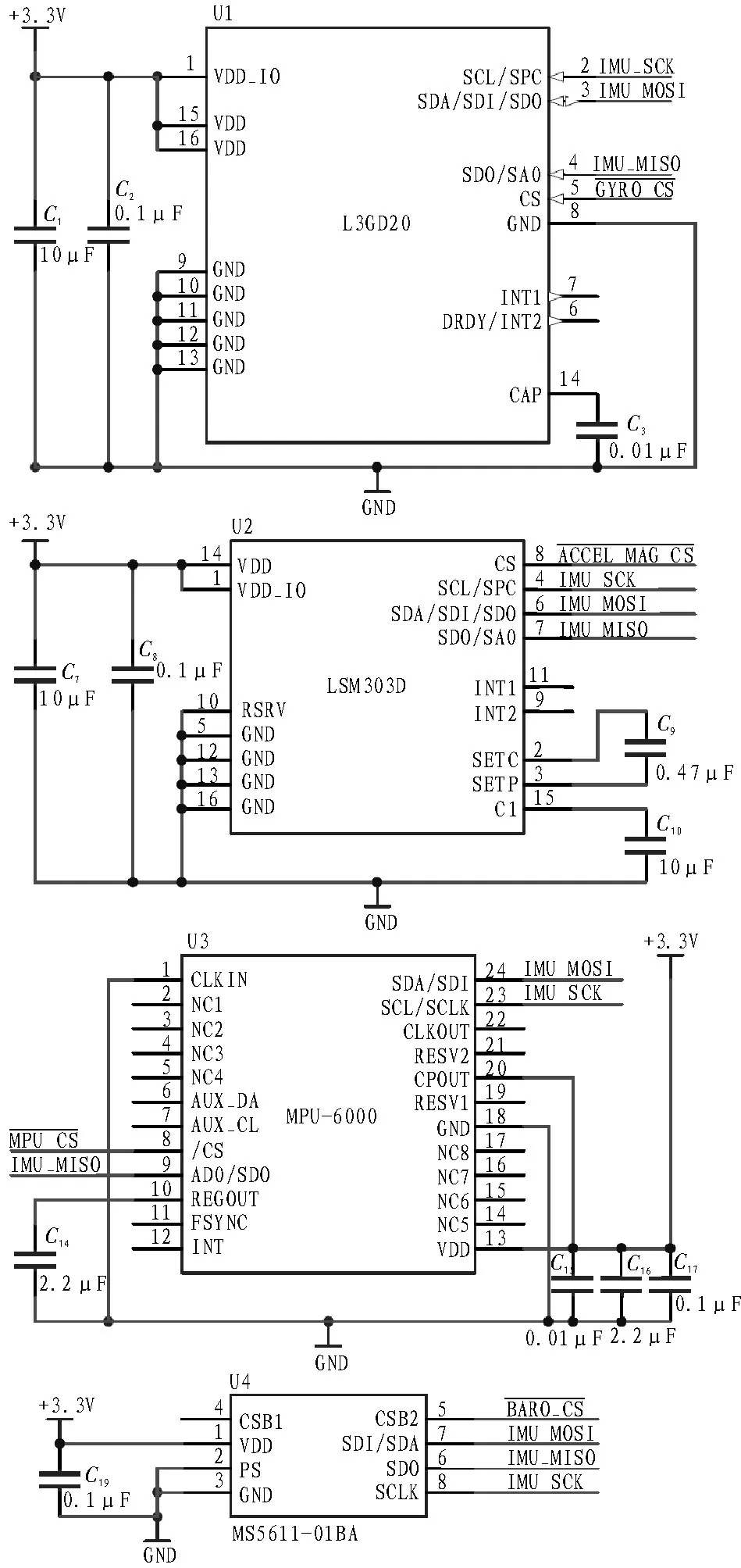

2.5.2 IMU载板传感器

1)L3GD20

L3GD20是具有16位数字输出的3轴陀螺仪,集成了SPI和I2C接口。满量程为±245、±500或±2 000度,设计的满量程范围设定为±500度。

2)LSM303D

LSM303D集成了3轴数字线性加速度传感器和3轴数字磁传感器,可以测量±2 g、±4 g、±8 g或±16 g的线性加速度和±1.3、±1.9、±2.5、±4.0、±4.7、±5.6或±8.1高斯的磁场,具有因惯性或自由落体事件自动生成中断信号的功能,方便快速检测升降装置的状态。

3)MPU-6000

MPU-6000是针对低成本和高性能要求设计的,集成了3轴陀螺仪和3轴加速度计,以及数字运动处理器,可处理复杂的6轴运动融合算法,无需主控模块的干预即可收集全套传感器数据。陀螺仪满量程范围为每秒±250、±500、±1 000或±2 000度,设计中设定为±500度。加速度计满量程范围为±2 g、±4 g、±8 g或±16 g,设计中设定为±8 g。

图2 主板传感器模块电路

4)MS5611

IMU板上的MS5611电路连接与主板上的MS5611相同,只是此处的MS5611与IMU载板上的其他传感器一样使用的是另一套SPI总线。

IMU板传感器模块电路如图3所示。

3 系统软件设计

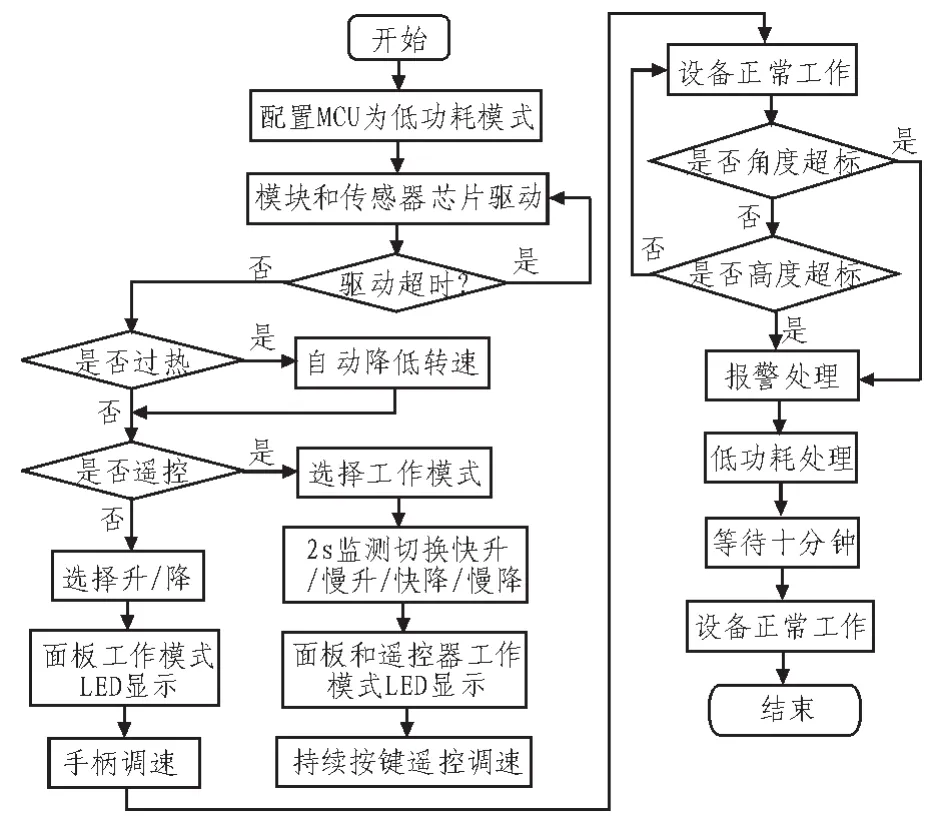

软件采用由应用层、抽象层和驱动层组成的3层架构,使得程序结构清晰、可读性增强,保证了系统的可移植性。任务处理采用有限状态机模型[13-14],保证各任务的执行时间已知,使系统运行可靠稳定,提高了整个系统的运行效率和实时性。软件整体设计框图如图4所示。

图3 IMU板传感器模块电路

任务处理上使用有限状态机的基本思想:在主程序执行while循环执行一圈的过程中,应用层的每个任务只执行其自身某个状态的操作,以便多个任务能够并行执行。但在通信任务中要保证收发数据的原子操作[15-16],以保证通信的实时性和可靠性。

系统软件流程图如图5所示。

图4 软件整体架构框图

图5 系统软件流程图

4 仿真实验

为了保证姿态检测的有效性,对传感器模块进行了标定与测试。

陀螺仪零点漂移可以通过测量得到,加权可求得其平均值,再通过均值滤波器剔除掉该常量,可以有效减少该误差项;加速度计标定的方法很多,一般都采用基于重力的多位置翻转标定法,文中采用6位占标定方法;磁力计采用六面旋转的方法进行标定[17-18]。

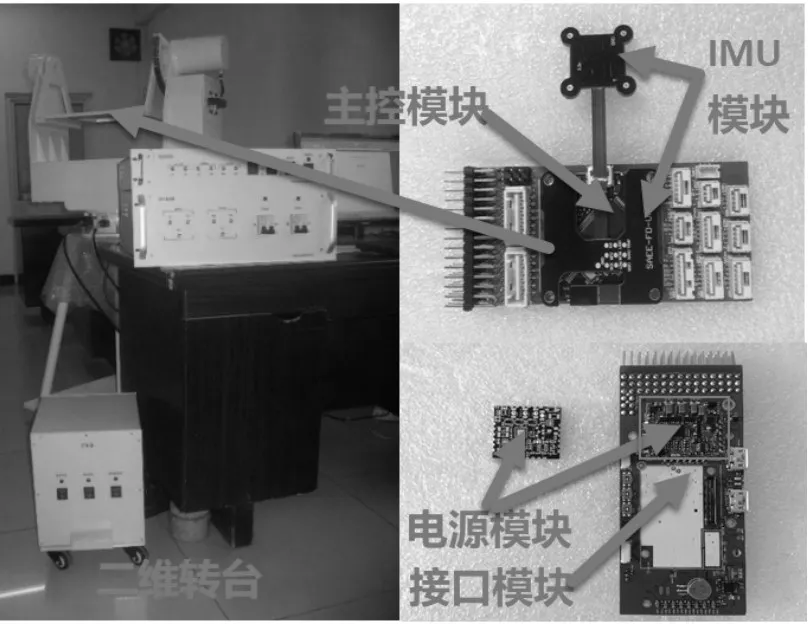

对传感器标定后,在实验室利用二维状态对电控系统进行了实验测试,如图6所示。

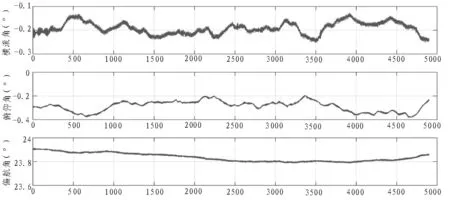

保持升降装置为悬停状态,设置加速度计和陀螺仪的采集频率为100 Hz,采样个数5 000点,并对该悬停数据进行扩展卡尔曼滤波,得到其姿态信息。传感器数据和姿态角输出如图7所示。

图6 实验台与电控系统实物照片

由姿态角输出数据可以看出升降装置在悬停状态下横滚角、俯仰角和偏航角的偏差基本上控制在0.2°之内,较为真实准确地反映了飞行器在悬停状态下的姿态信息,能够满足实际工程需要。

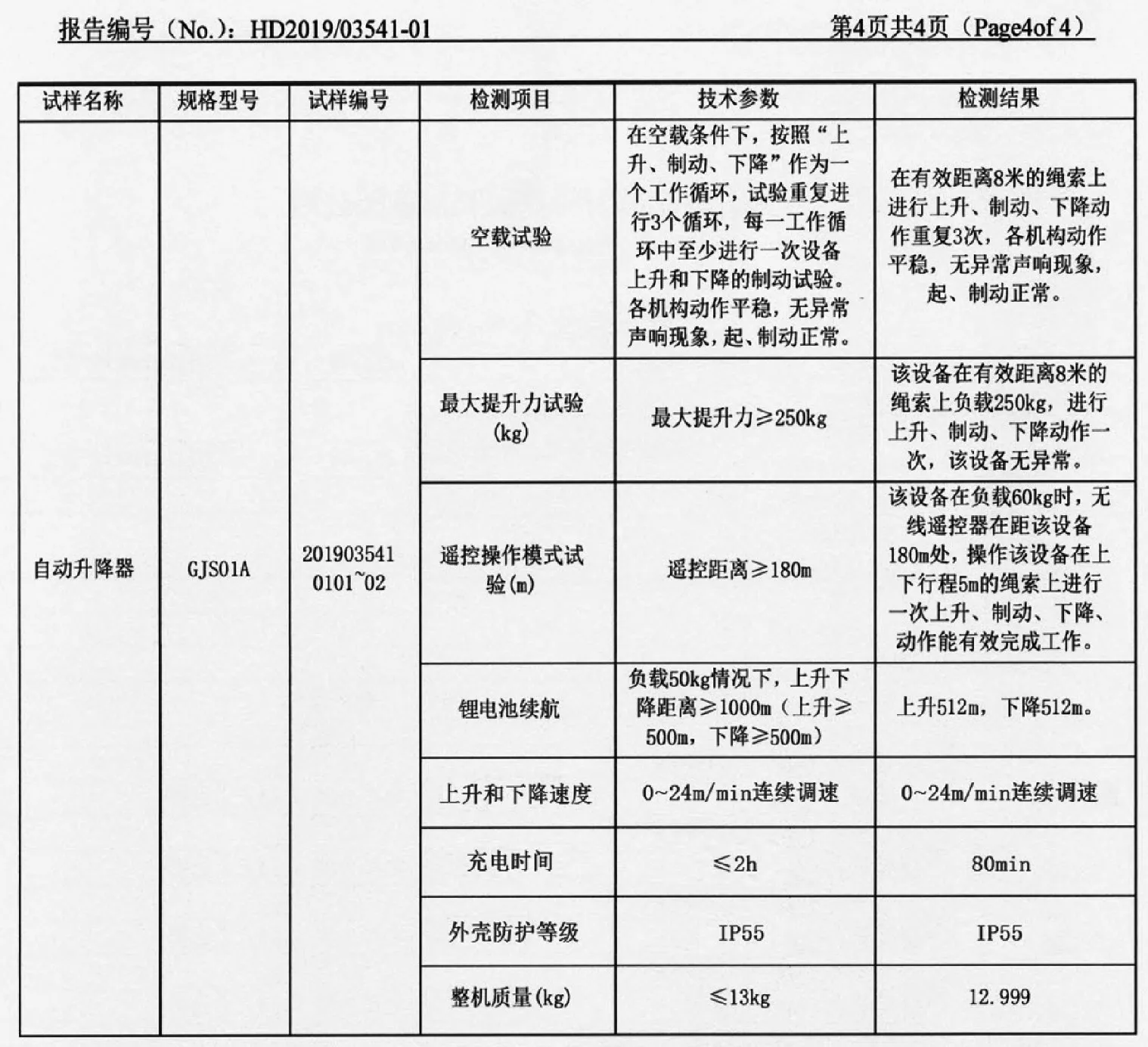

在实验室测试的基础上,为了保证安装到升降装置后的电控系统的有效性,对系统进行了第三方检测,重点测试系统的升降速度和载重量,以便满足现场使用需求。第三方检测报告如图8所示。

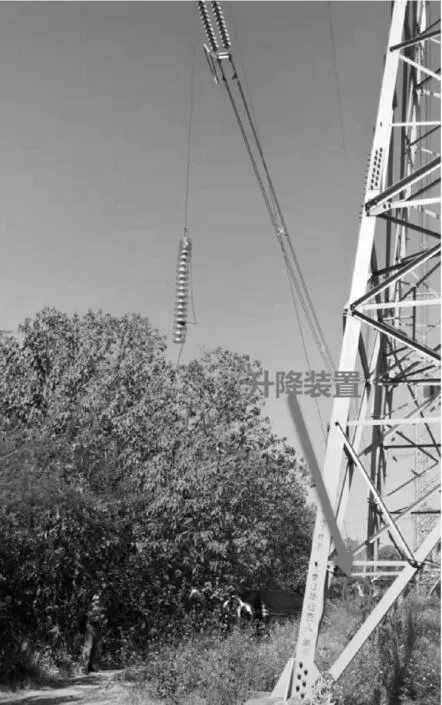

根据实际工作情况,在现场对提升绝缘子进行了实验,验证了所设计电控系统的有效性。现场实验如图9所示。

图7 姿态角输出数据

图8 第三方检测报告

图9 现场实验

5 结论

设计了一种基于STM32的柔性绳索便携式自动升降装置电控系统,用于输电线路检修过程中的人员与物料输送。系统硬件采用Cortex M4和Cortex M3双处理器架构;软件采用有限状态机编程模式与三层嵌入式软件架构。经过第三方检测与现场实验,验证了电控系统的有效性和可用性,实现了0~24 m/min连续调速,大大提高了物料传输效率,降低了操作人员的劳动强度,具有一定的应用价值。