水润滑条件下转速对车轮钢滚动接触疲劳和磨损性能的影响*

2021-01-20曾东方鲁连涛刘卫东

林 杰 曾东方 鲁连涛 李 伟 邹 朗 刘卫东

(西南交通大学牵引动力国家重点实验室 四川成都 610031)

车轮是铁路车辆关键的零部件之一,承载着列车运行的全部重量[1]。当车轮在钢轨上滚动时,轮轨间会发生严重的磨损,并可能出现滚动接触疲劳,这将会对钢轨、车上设备产生危害,甚至导致列车出轨[2-3]。随着铁路运营速度的提高,车轮材料服役将面临更多疲劳和磨损问题的挑战[4-6]。

车轮磨损和滚动接触疲劳随运行工况的变化而变化,学者们对此开展了大量研究。MAKINO等[7]研究了滑差率对车轮钢滚动接触疲劳性能的影响,发现随着滑差率增加,摩擦因数逐渐增大,滚动接触疲劳性能逐渐降低。MA等[8]研究了5种滑差率条件下车轮材料的磨损和滚动接触疲劳行为,结果表明,随着滑差率的增大,车轮材料磨损方式由轻微氧化磨损向重度疲劳磨损转变;轻微氧化磨损情况下,裂纹平行于表面扩展,重度疲劳磨损情况下,材料出现大块剥落坑。刘吉华[9]研究了接触应力对轮轨材料磨损量、塑性变形以及疲劳性能的影响,发现随着接触应力的增大,车轮材料磨损量呈线性增加;低接触应力下,钢轨材料疲劳裂纹比车轮材料疲劳裂纹深,高接触应力情况下,车轮材料疲劳损伤较钢轨材料更严重。转速也是影响车轮钢滚动接触疲劳损伤的重要因素。HE等[10]利用小尺寸试样研究了转速对塑性变形层厚度、材料硬度、裂纹角度和深度的影响,发现随着转速增加,材料表层硬度和磨损速率逐渐减小,滚动接触损伤更加严重。丁昊昊等[11]采用ER9和U71Mn轮轨材料进行了不同转速下的摩擦磨损试验,发现车轮磨损率随速度增加而增加,但时间历程上是先增加后略微减小,车轮材料裂纹变小,磨损表面更加粗糙[11]。上述转速相关研究仅在干态条件下进行,但车轮运行时也会遭遇雨雪等潮湿天气。既有研究表明,滚动接触疲劳裂纹只有在液体存在的条件下才会发生Ⅰ型裂纹的扩展,并引起剥离失效[12-13]。当前,水润滑条件下转速对滚动接触疲劳和磨损的影响机制尚不清楚,有必要对其进行研究。

本文作者采用滚动接触摩擦磨损试验机,在水润滑条件下测试车轮材料在不同转速下的剥离寿命、摩擦因数和磨损率,并结合磨损形貌和裂纹扩展形貌观察,分析转速对车轮材料摩擦磨损和滚动接触疲劳损伤的影响。

1 试验方案

1.1 试验材料及制备

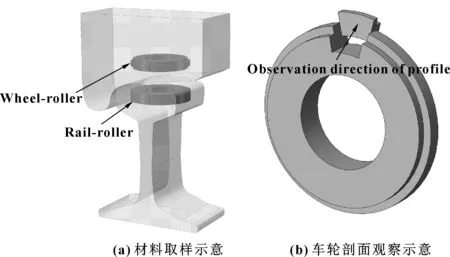

试验用车轮和钢轨试样材料分别取自ER8车轮轮辋和U71Mn热轧钢轨轨头,具体取样示意图参见图1(a)。车轮、钢轨试样形状尺寸参见图2,试样接触面粗糙度Ra≈0.2 μm。试验材料化学成分见表1。

图1 车轮/钢轨取样示意和车轮剖面观察示意Fig 1 Sampling sketch of wheel/rail (a) and observation sketch of wheel profile (b)

图2 滚动接触摩擦磨损试验示意(mm)Fig 2 Schematic of rolling-sliding test(mm)

表1 试验材料的化学成分及质量分数单位:%

1.2 试验条件和过程

(1)

式中:ΔD为车轮试样直径减少量;Nf为剥离寿命;D0为初始直径。

当试样产生表面剥离(车轮试样所在从动轴垂向振动加速度达到0.5g)或循环次数达到1×106时,停止试验。试验后,采用线切割机对车轮试样按图1(b)进行切割,使用JSM-6610LV扫描电镜(SEM)观察试样表面磨损形貌,并利用能谱仪(EDS)分析试样氧化程度;用3%~5%硝酸乙醇溶液对剖面进行腐蚀,然后采用OLYMPUS型激光共聚焦显微镜(CLSM)对试样剖面的斜裂纹和塑性变形层进行观察。

2 试验结果及分析

2.1 滚动接触疲劳寿命

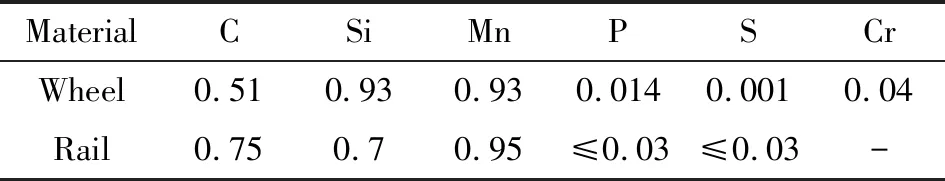

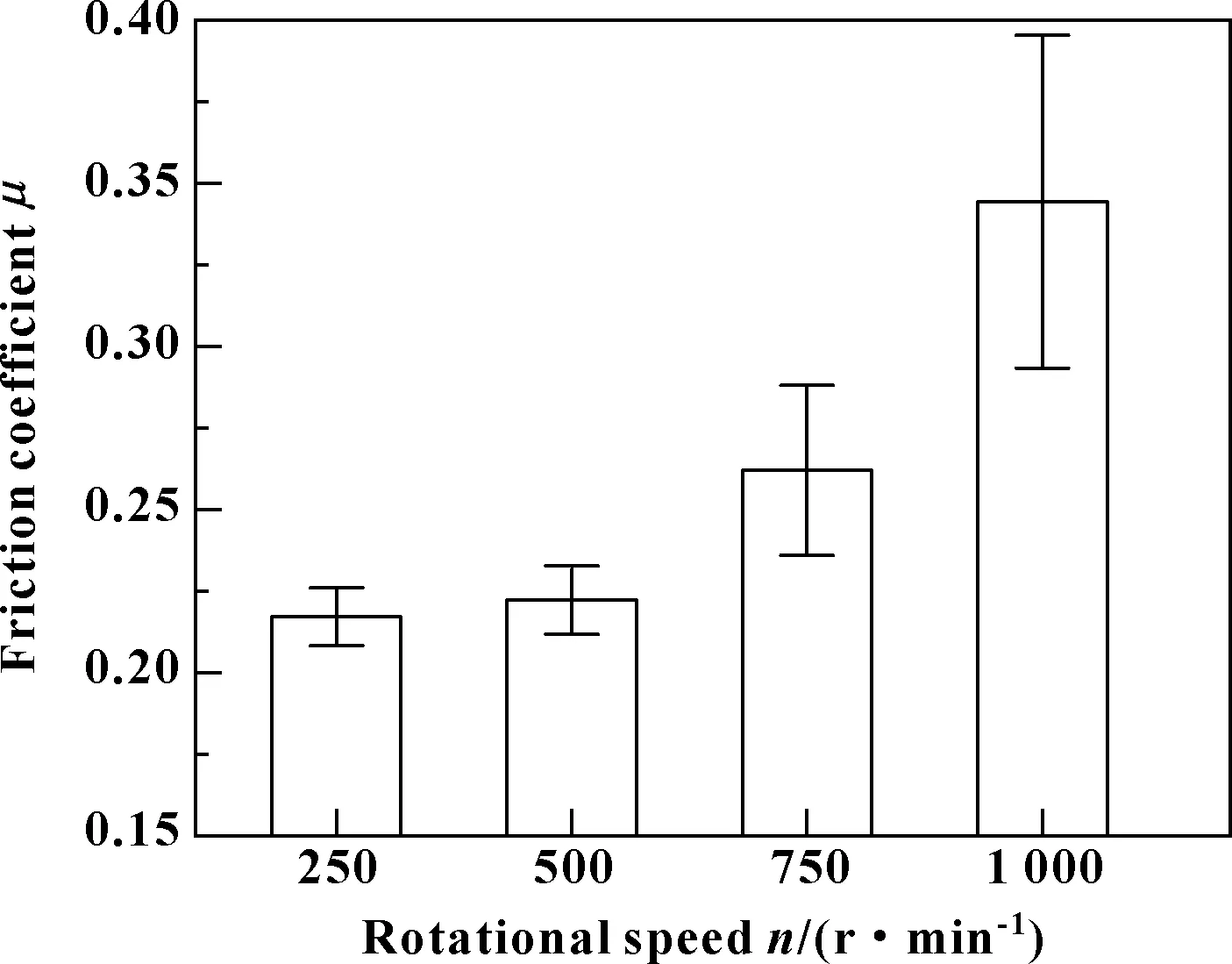

为分析转速对滚动接触疲劳寿命的影响,将试验获得的寿命数据点进行线性拟合,拟合结果如图3所示。可以看出:W1000试样滚动接触疲劳寿命最短,2次试验的循环次数分别为2.62×105和4.11×105;W250试样滚动接触疲劳寿命最长,2次试验的分别为5.83×105和7.32×105;W750试样和W500试样的滚动接触疲劳寿命则处在中间水平,W750试样的滚动疲劳寿命较W500试样略小。虽然相同转速下滚动接触疲劳寿命数据有一定的分散性,但总体来看,车轮材料滚动接触寿命随着转速的增大而减小。

图3 滚动接触疲劳寿命随转速的变化Fig 3 Variation of rolling contact fatigue life with rotational speeds

2.2 摩擦磨损行为

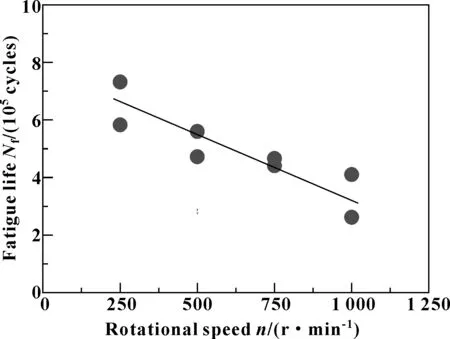

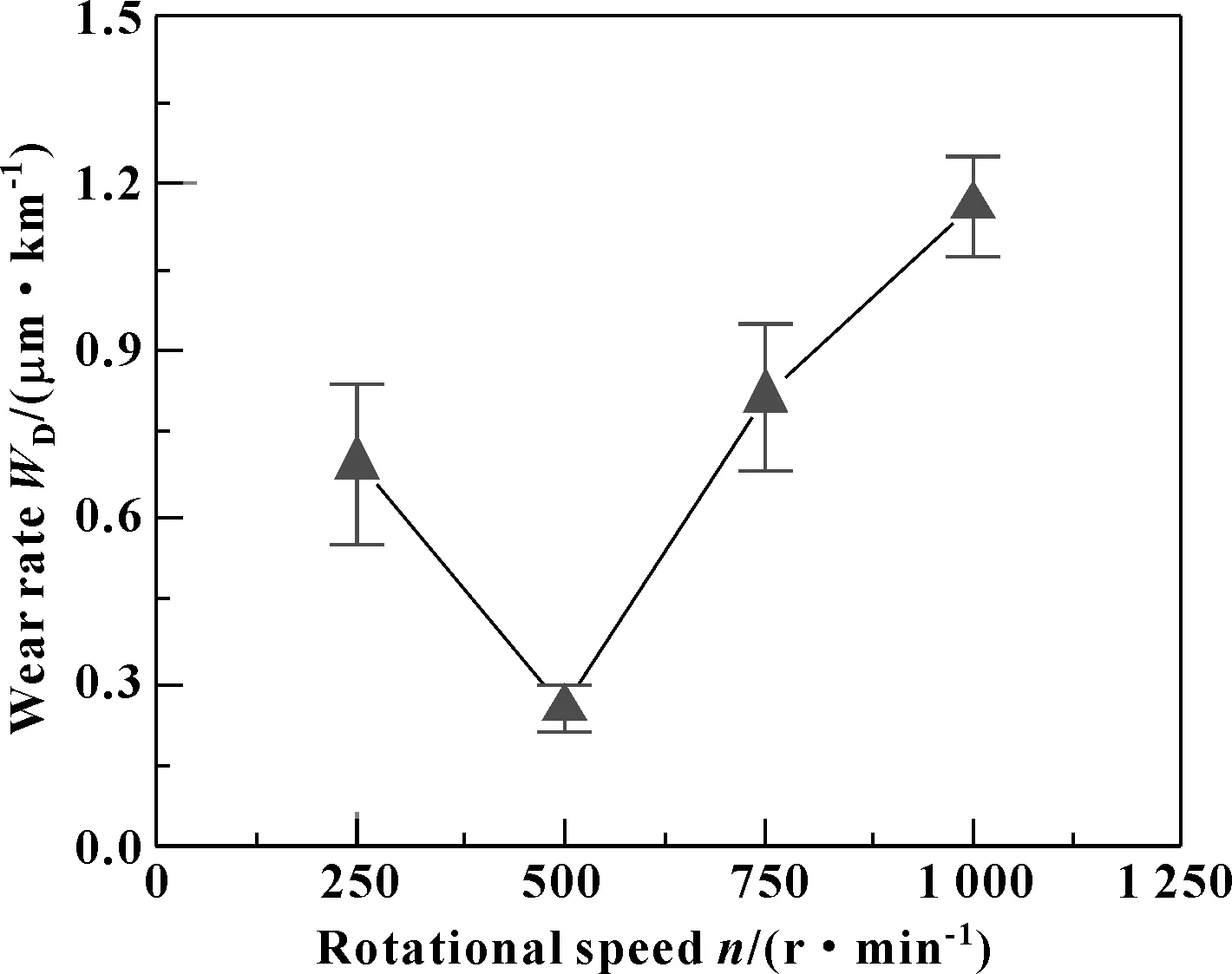

图4给出了不同转速下试样平均摩擦因数变化情况,W250、W500、W750和W1000试样平均摩擦因数分别0.21、0.22、0.26、0.35。总体而言,随着转动速度的增大,平均摩擦因数呈现上升趋势。当转速由250 r/min增加至500 r/min,平均摩擦因数增幅偏小,当转速由500 r/min增加至1 000 r/min,平均摩擦因数显著增加。另外,从图5给出的磨损速率WD随转速的变化规律,可以看出磨损率随转速变化呈现先减小后增大趋势,且在研究的转速范围内,分别在500、1 000 r/min达到最小和最大。

图4 不同转速下的摩擦因数Fig 4 Friction coefficient at different rotational speeds

图5 磨损速率WD随转速的变化Fig 5 Variation of wear rate WD with rotational speeds

2.3 表面剥离形貌

剥层理论认为,若车轮和钢轨摩擦副在法向压力作用下发生相对滑动,材料会在剪切力作用下发生塑性积累,最后发生位错和晶体滑移,形成微裂纹[14]。随着连续的转动,裂纹会平行于表面扩展,达到临界尺寸后,裂纹上方细小磨屑会以层片状的形式剥落。

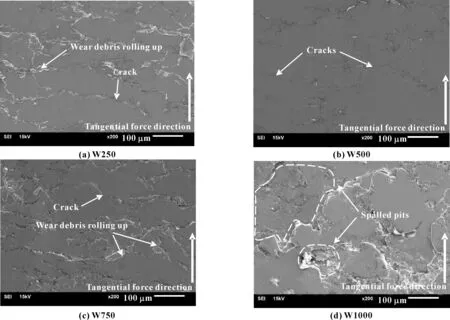

图6分别示出了W250、W500、W750和W1000试样在200倍扫描电镜下的磨损形貌。可知,所有试样表面均发生了不同程度的磨损。其中W250和W750试样损伤形貌相似,微裂纹呈鱼鳞状分布,并伴随着卷起的片状磨屑,裂纹方向垂直于切向力方向;W500试样则无明显剥落凹坑,仅含有若干鱼鳞状微裂纹;W1000试样表面磨损最严重,分布着宽大的浅层剥落凹坑。

图6 不同转速下车轮试样磨损形貌SEM图Fig 6 Scanning electron microscope of wear morphology of wheel specimens at different rotational speeds (a)W250;(b)W500;(c)W750;(d)W1000

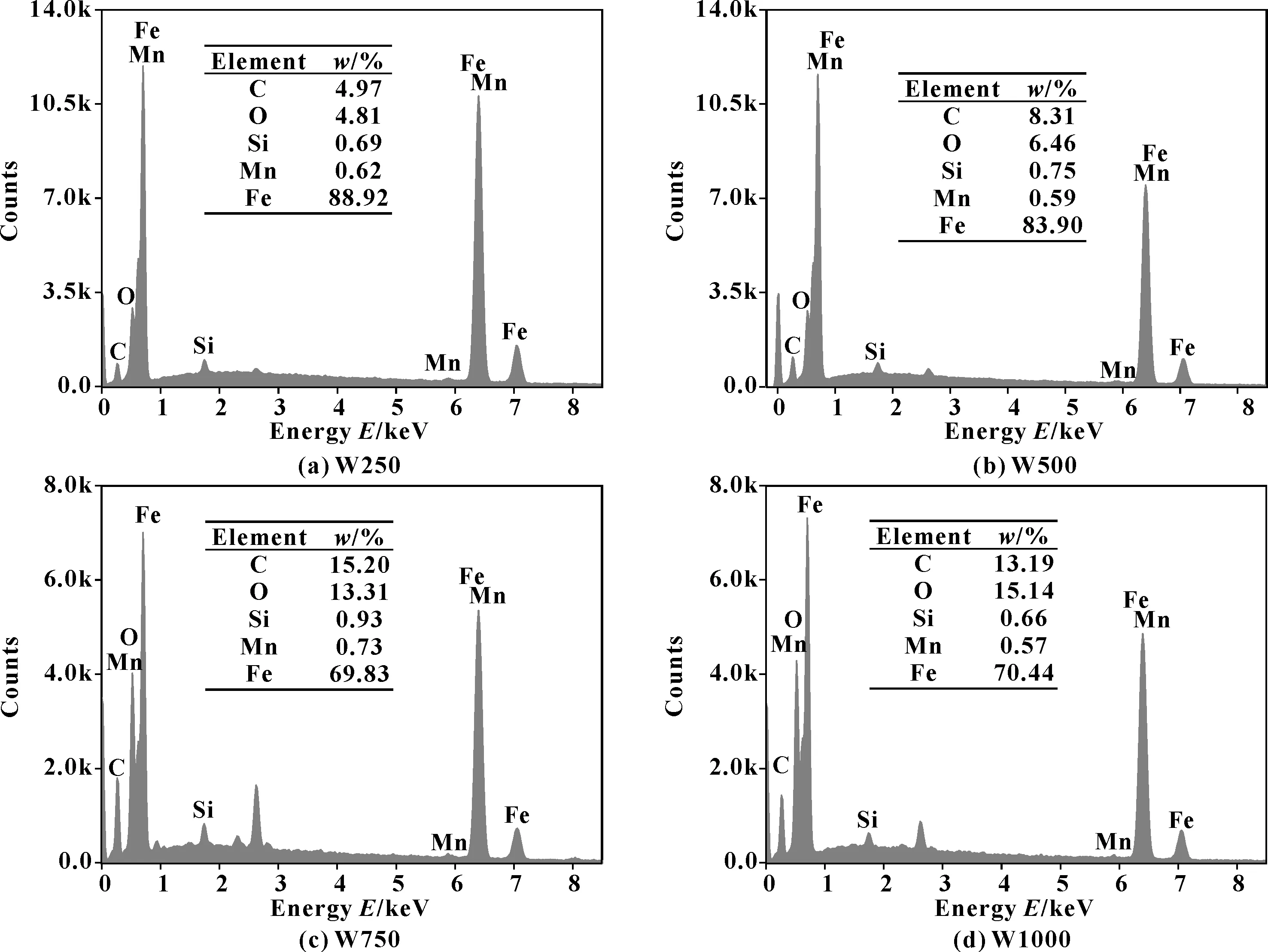

为观测不同转速下试样氧化程度,在扫描电镜下对上述试样磨损面进行能谱分析,结果如图7所示。可以看出,随着转速的增加,车轮试样表面被氧化程度逐渐增加,4种转速下氧元素质量占比依次为4.81%、6.46%、13.31%、15.14%,表明氧化程度在500~750 r/min速度区间快速增加。

图7 不同转动速度下车轮试样磨损面EDS分析谱图Fig 7 EDS analysis spectrum of worn surface of wheel specimens at different rotational speeds (a)W250;(b)W500;(c)W750;(d)W1000

2.4 剖面形貌

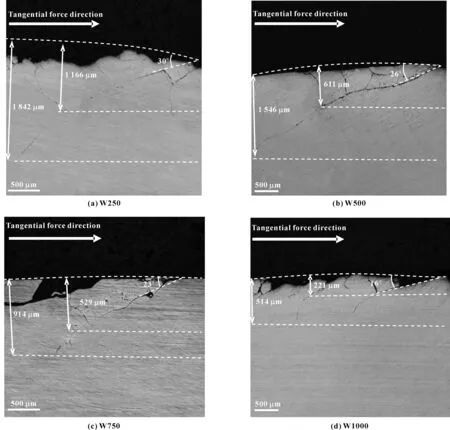

图8分别示出了W250、W500、W750和W1000试样剖切面斜裂纹扩展的观测结果。可以看出,W250、W500、W750和W1000试样典型的裂纹扩展角度分别为30°、26°、23°、16°,裂纹分叉深度分别为1 166、611、529、221 μm,最大裂纹扩展深度分别为1 842、1 546、914、514 μm。可见,随着转速的增加,车轮材料裂纹扩展角度、裂纹分叉深度以及最大裂纹扩展深度均呈现减小的趋势。

图8 不同转速下车轮试样剖面斜裂纹形貌Fig 8 Morphology of inclined crack propagation of wheel specimens at different rotational speeds (a)W250;(b)W500;(c)W750;(d)W1000

图9所示为不同转速下试样表层材料的塑性流动情况,其中黑白相间组织为铁素体-珠光体组织。可以看出,在不同转速下,所有试样沿着切向力方向发生了明显塑性流动,且塑性层厚度随转速增加而减小。周桂源[15]认为,塑性流动层厚度主要取决两方面,首先是棘轮效应引起的表层材料塑性变形累积,其次是磨损对塑性变形层的消除作用,最终塑性流动层厚度取决于棘轮效应和磨损之间竞争。其中,棘轮效应主要由摩擦因数决定。从图4和图5所示的不同速度下的摩擦因数和磨损速率可推断,W1000试样较小的塑性流动层厚度,主要由较大的磨损导致的,W250试样较大的塑性流动层厚度,是由轻微的磨损导致的。

但她始终没有生下一儿半女,和家世显赫、儿女双全的王夫人相比,处处都相形见绌。所以即便身为长房媳妇,却时时被二房压了一头。

图9 不同转速下车轮试样剖面塑性变形Fig 9 Profiled deformation of wheel specimens at different rotational speeds (a)W250;(b)W500;(c)W750;(d)W1000

3 讨论

JING等[16]研究了车轮钢材料在不同应变速率下的力学响应,发现应变速率越快,相同应力作用下应变响应越小。如图7(a)、(b)所示,低速运转情况下材料被氧化程度不明显,且摩擦因数变化较小,如图4所示。此时,应变速率的提高导致材料发生的应变响应减小,磨损速率也相应减小,如图5所示。如图7(c)、(d)所示,高速运转情况下材料氧化程度明显,导致轮轨摩擦副的摩擦因数显著增大(如图4所示),进而加剧材料磨损(如图5所示)。

车轮材料剥离寿命是一个宏观观测结果,总体而言是由磨损和滚动接触疲劳两方面决定,但其中影响因素众多,包括垂向力、摩擦因数、氧化作用、液体黏度、滑差率、温升带来的材料转变以及磨损速率等等[1,17-18]。如图3所示,随着车轮转速的提高,试样剥离寿命呈下降趋势。结合文中已获得的试验结果,可以从裂纹萌生和扩展两方面分析转速对车轮材料剥离寿命的影响:

(1)随转速的增大摩擦因数整体呈增长趋势,在相同垂向力下,车轮承受切向力也随转速提高而增大。MAGEL和ERIC[12]介绍了众多滚动接触疲劳裂纹萌生模型,包括等效应变法、临界平面法、能量密度法、临界平面-能量法、经验模型法等,都将切向力或者剪切应变作为控制裂纹萌生的主要参数。肖乾等人[19]采用有限元分析了摩擦因数对车轮滚动接触疲劳影响,表明摩擦因数增大会导致车轮的接触状态接近棘轮效应区,在循环载荷下更容易发生疲劳失效。因此,高速工况下,摩擦因数的急剧增大,使表层材料更早地突破棘轮应变的临界值,从而导致裂纹更早萌生。

(2)转速的提高会显著增强试样被氧化程度,导致摩擦因数显著增大。所以在高速带来的高摩擦因数条件下,裂纹分叉深度更小(如图8所示),裂纹在更浅位置时即发生了向表面转折,从而能更快地扩展至剥离失效。水润滑条件下,液体进入裂尖后,主要有以下两方面作用:(a)对裂纹尖端的挤压效应,增大Ⅰ型裂纹应力强度因子,驱动裂纹以Ⅰ型裂纹方式扩展;(b)通过润滑裂纹面,消除了裂纹面间的自锁效应,可驱动裂纹以Ⅱ型裂纹方式进行扩展[20]。MAKINO等[17]利用线弹性断裂力学理论,采用ABAQUS有限元软件详细论证了Ⅱ型裂纹应力强度因子是裂纹向表面扩展的直接动力。所以,对转速逐渐增大的水润滑试验而言,车轮表面承受的切向力逐渐增大,导致剪切型(Ⅱ型)应力强度因子增大,使裂纹提前向表面扩展,从而减小剥离寿命。

综上所述,高转速带来的高摩擦因数一方面增加了车轮表面切向力,从而使得裂纹更早的萌生;另一方面,使得剖面裂纹扩展至较浅的位置,即发生向表面的转折,进而缩短了剥离失效的寿命。

4 结论

(1)随着转速提高,车轮材料氧化程度加剧,导致摩擦因数逐渐增加。

(2)当转速由250 r/min增加到500 r/min时,摩擦因数增幅较小,应变速率增加导致磨损速率下降;由500 r/min增加到1 000 r/min时,摩擦因数急剧增加,导致材料磨损速率增加。

(3)随着转速提高,剖面塑性流动层厚度、裂纹扩展角度、裂纹分叉深度和最大扩展深度均呈现减小趋势。

(4)转速增加带来的摩擦因数的增加,一方面缩短裂纹萌生寿命,另一方面减小了裂纹发生向上转折的深度,最终导致滚动接触疲劳寿命随转速的增加而减小。