不锈钢在脱硫装置高含硫环境下防腐蚀研究

2021-01-20李玉阁潘贤魁陈晓林王春光林海萍

李玉阁,潘贤魁,陈晓林,陶 平,王春光,林海萍

(1. 甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;2. 机械工业上海蓝亚石化设备检测所有限公司,上海 201518;3. 福建福海创石油化工有限公司,漳州 363216; 4. 岳阳建华工程有限公司,岳阳 414000)

国内某天然气净化厂的原料气中H2S含量高达13%~18%,CO2含量达8%~10%,投入运行已达10年。天然气净化脱硫装置工况繁杂、操控条件苛刻,对设备耐腐蚀性能的需求日益严峻,耐蚀性较好的不锈钢在设备用材中的比例也越来越高【1-2】。而国内对不锈钢在高含硫环境下的腐蚀行为却一直存在争论,在工程应用中没有统一的标准为腐蚀监测提供依据【3-4】。

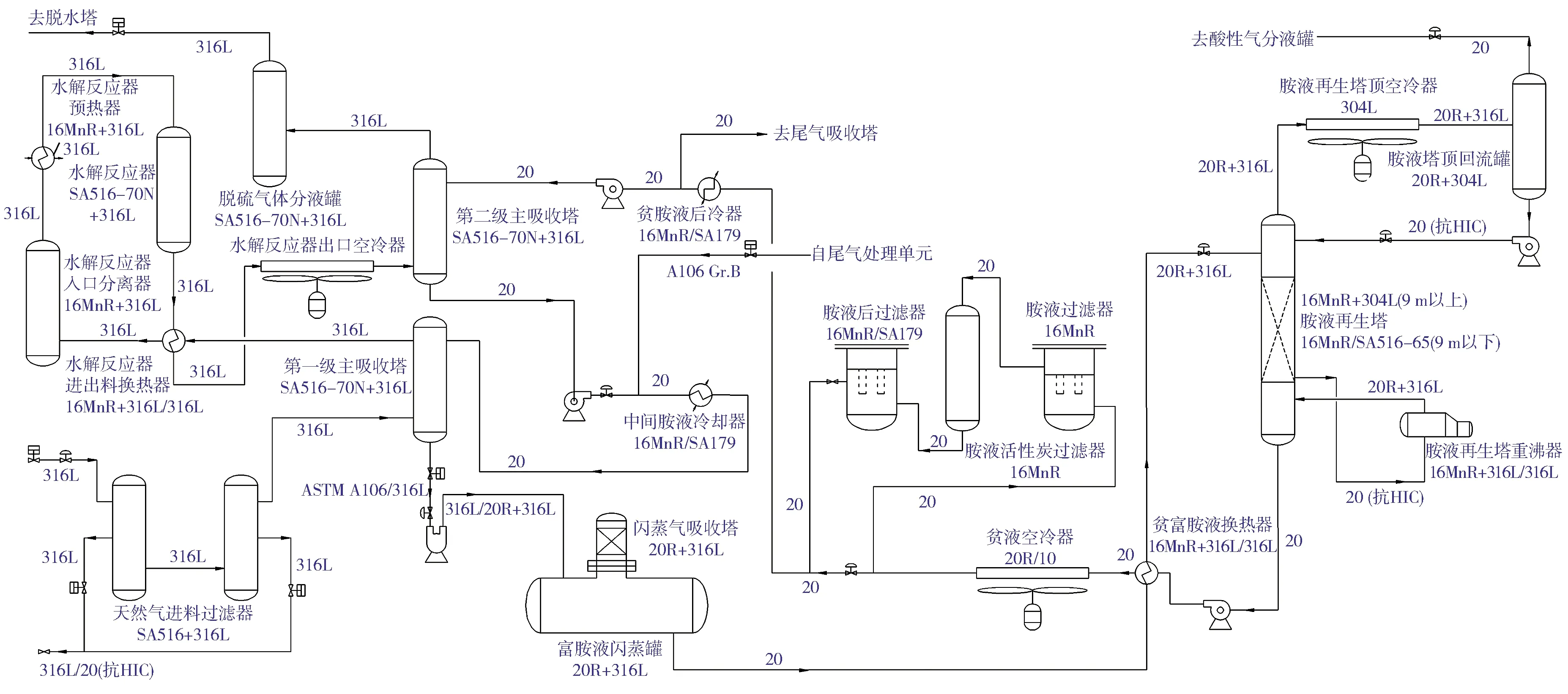

图1为脱硫装置设备材质分布。由图1可以看到: 脱硫装置容器和管线的材质以不锈钢为主, 主要集中在酸性原料气进口, 脱硫后天然气、 胺液高温区以及富胺液低温区等区域, 其中不锈钢管线以316L为主, 部分管线采用20R(自GB 713—2008标准起牌号更新为Q245R)内衬316L; 不锈钢容器以16MnR(自GB 713—2008标准起牌号更新为Q345R)内衬316L为主, 部分容器采用20R内衬304L。因此不锈钢在高含硫环境下的腐蚀状况是脱硫装置腐蚀防控的重点, 其防控的优劣直接决定脱硫装置是否能够安全稳定运行。

1 脱硫装置中不锈钢腐蚀现状

在该天然气净化厂脱硫装置停工检修时, 发现胺液再生塔、 主吸收塔等设备不锈钢内壁均出现了明显的腐蚀。图2(a)和图2(b)为胺液再生塔不锈钢衬里表面腐蚀形貌。由图2(a)和图2(b)可见: 局部内壁腐蚀严重; 局部有机械损伤; 塔壁表面有黑色附着物, 附着物下局部有蚀坑, 直径大于5 mm、 深度大于1 mm。图2(c)和图2(d)为第一主吸收塔不锈钢衬里表面腐蚀形貌。由图2(c)和图2(d)可见: 内表面局部打磨部位有多处点蚀坑,其中一处长30 mm、深3 mm, 可见内部本体, 与腐蚀坑相连有一处裂纹, 同时无损检测发现埋藏缺陷超标。因设备长期在CO2、 H2S等腐蚀性介质环境中使用, 易出现不锈钢堆焊层腐蚀、 裂纹等超标缺陷, 因此研究形成缺陷的影响因素、 制定有效的检验策略、 形成规范的安全维护手段是市场的迫切需求。

图1 脱硫装置设备材质分布

图2 不锈钢衬里内表面腐蚀形貌

2 不锈钢在含硫环境的腐蚀影响因素

不锈钢的腐蚀与设备内部介质、操作条件及热处理工艺的影响密切相关。黄本生【5】等认为,316不锈钢在高温含硫环境中的腐蚀速率先升高后降低,加入环烷酸耦合腐蚀,腐蚀速率先升高后降低再升高。唐俊文【6】等指出,饱和状态H2S易导致316L不锈钢钝化区的破坏,使钢腐蚀频率增大,易产生严重腐蚀。董小帅【7】等认为,随Cl-浓度增大,点蚀电位先负移后正移,TTS443和304不锈钢自腐蚀电流先增加后降低,Cl-含量为12%时腐蚀速率最大。史艳华【8】等认为, 316L不锈钢点蚀的敏感性随Cl-含量的增大先增加后降低, 点蚀最严重时, Cl-浓度为3%, 腐蚀程度取决于Cl-和溶解氧的交互作用。刘波【9】等认为, Inconel625合金和316L不锈钢的损伤严重程度随温度的升高以及接触空气含量的增大而增加, Cr具有优先脱溶性, 在中性氯化物熔盐中Inconel625的耐蚀性能更佳。

杨贵荣【10】等指出,2205双相不锈钢的腐蚀与温度和Cl-浓度有关,腐蚀介质在金属表面产生比较致密的钝化膜,随温度升高和Cl-浓度增大,生成不稳定点蚀核。周琦【11】等认为:随温度升高,304、316L、2205、2507这4种不锈钢的抗点蚀和耐蚀性能均会下降,20 ℃时,4种不锈钢的抗点蚀和耐蚀性能伴随CO2的通入均减弱;温度升高到50 ℃或80 ℃时,4种不锈钢的抗点蚀和耐蚀性能则会提高。范强强【12】等认为,2205DSS的腐蚀行为与热处理的实效温度和实效时间、活性阴离子的种类和浓度、缓蚀剂离子浓度有关。

脱硫装置设备中的腐蚀介质主要为H2S、CO2、Cl-以及游离水。在低温区域,316L、304L不锈钢发生腐蚀开裂的敏感性较低。游离水的析出是引发该区域腐蚀的关键因素,因此应严格控制该区域操作条件处于露点温度以上。高温区域316L、304L不锈钢的腐蚀开裂主要与腐蚀介质浓度有关,应严格控制该脱硫处理区块腐蚀介质的含量在安全范围内。

3 腐蚀机理的判定

高含硫脱硫装置潜在的腐蚀机理种类繁多,对于不锈钢,常见的为点腐蚀和氯化物应力腐蚀开裂【13-15】,各部位受多种影响因素共同作用,腐蚀程度各异。

3.1 点腐蚀

影响不锈钢点腐蚀的主要因素为材料、温度和介质中的Cl-含量。图3为中性氯化物环境Cl-浓度与临界点蚀温度的关系。由图3可见:在中性氯化物环境中,随着氯化物含量的增加,诱发点腐蚀的临界点蚀温度降低。对于316L不锈钢材料,当温度为40 ℃时,诱发不锈钢点腐蚀的Cl-含量约为3 000 mg/L;当温度为80 ℃时,约为250 mg/L。而对于304L不锈钢来说,当温度为40 ℃时,诱发不锈钢点腐蚀的Cl-含量约为300 mg/L;当温度为80 ℃时,约为100 mg/L。

图3 中性氯化物环境Cl-浓度与临界点蚀温度的关系

3.2 氯化物应力腐蚀开裂

图4为中性环境不锈钢应力腐蚀开裂敏感性与氯化物浓度的关系。由图4可见:在近中性含氧的氯化物环境中,当温度超过60 ℃时,316L和304L不锈钢材料具有应力腐蚀开裂的敏感性;理论上温度不高于60 ℃时,Cl-不会引发应力腐蚀开裂; 但是当温度超过100 ℃时,即使仅有微量的Cl-掺入介质中,也会导致应力腐蚀开裂。氯化物应力腐蚀开裂的敏感性随介质碱性的增大而降低。

4 工艺介质控制

依据不锈钢的腐蚀行为并结合现场腐蚀调查结果发现:在天然气净化厂脱硫装置原料气部分未发现明显的腐蚀;在胺液的低温部分,不锈钢表现为轻微点腐蚀;在胺液的高温部位,不锈钢腐蚀较为严重,表现为点腐蚀;脱硫净化后的设备,轻微腐蚀。

图4 中性环境不锈钢应力腐蚀开裂敏感性与氯化物浓度的关系

这是由于原料酸性气部分,材料为316L不锈钢,温度为40 ℃,在中性氯化物环境中,当Cl-含量低于3 000 mg/L时,不会产生氯化物应力腐蚀开裂和点腐蚀。

在胺液的低温部分,材料为316L不锈钢,温度为50 ℃,在中性氯化物环境中,当Cl-含量低于1 000 mg/L时,不会产生氯化物应力腐蚀开裂和点腐蚀。

在胺液的高温部分,设备采用内部衬里结构,由于衬里承受的应力较小,且介质为碱性环境,因此不容易发生应力腐蚀开裂。但该部分材料为304L不锈钢,温度为90~110 ℃,只有当Cl-含量低于100 mg/L时,才不会发生点腐蚀,若酸气载气量过量,易局部逸出,与胺液中的水结合,则会加速点蚀,甚至会导致开裂。在胺液高温部分,Cl-浓度远远高于100 mg/L,因此在该区块的设备有比较明显的点腐蚀。

5 腐蚀检测及设计选材

5.1 检验检测

根据现场腐蚀调查的结果,腐蚀较为严重的部位主要集中在胺液系统的高温部位,具体为贫富液换热器、再生塔、重沸器等部位。对于这些部位的不锈钢材质来说,失效形式主要为局部点腐蚀,检验最为有效的手段是内部宏观检查和腐蚀调查【16】,同时辅助必要的无损检测手段,对存在相应腐蚀机理的部位开展针对性检测。

5.2 设计选材

在高含硫酸性气环境中,考虑到Cl-含量对奥氏体不锈钢的影响,选材应达到固溶退火加淬火或退火加热稳定化热处理状态要求,不宜采用冷加工提高机械性能,且最大硬度不超过22 HRC。中性环境温度低于60 ℃时,氯化物腐蚀敏感性较低,对氯化物的浓度没有限制;当温度超过60 ℃时,不宜采用304L不锈钢(304L服役时氯化物的最高浓度为50 mg/L),选用316L不锈钢则应考虑不同温度下对H2S分压、氯化物浓度以及pH的限制要求【17-19】。奥氏体不锈钢316L在酸性气环境的服役范围如表1所示。

表1 奥氏体不锈钢316L在酸性气环境的服役范围

6 结语

天然气净化厂原料气的腐蚀组分和操作工况日趋复杂, 给不锈钢设备的长周期运行带来严峻考验, 因此对不锈钢在高含硫环境下腐蚀状况的研究显得格外重要。本文通过对腐蚀影响因素进行分析、 对腐蚀机理进行判定, 并对腐蚀检测手段进行研究, 采用全方位的设备管理手段, 从优化设计选材到工艺介质控制, 再加上制定有效的检验策略等, 对不锈钢的腐蚀状况实现有效管控, 从而保证脱硫装置能够在高含硫环境下安全稳定运行。