气井络合铁脱硫热能利用与工艺优化

2021-01-20杨锦林聂岚赵凯张文忠

杨锦林 聂岚 赵凯 张文忠

1中国石化西南油气分公司采气一厂

2中国石化工程设计有限公司

彭州气田海相含硫气井YS1井试采工程采用络合铁脱硫工艺,工艺流程复杂、设备众多,开井难度大。井口天然气经过四级节流后其压力降到2.4 MPa,原料气进入脱硫塔脱出H2S,脱硫塔产生的富液进入溶液再生与硫磺回收系统。一方面天然气节流降压过程需要吸收大量热能,引起天然气温度下降,并产生水合物堵塞,因此流程中设计了功率为1 000 kW 水套加热炉提供额外的热能补偿。同时,为预防井口节流降压吸收热能过程中水合物堵塞,在井口加注甲醇,降低水合物形成温度,预防产生水合物。另一方面在脱硫和富液再生过程中,会产生大量的化学反应热,引起溶液体系温度升高,化学反应的最佳温度为45~53 ℃,持续升温不利于溶液再生,因此流程中设计了循环冷却水系统,降低溶液体系的温度。目前,YS1井试采工程未将节流降压产生的冷源和脱硫过程及富液再生过程产生的热源充分利用,既浪费了工艺本身产生的能源,又增加了投资运行成本,因此本文提出了能源综合利用的装置优化方案及工艺流程优化方案,分别利用工艺本身的热源和冷源,进行系统各节点的温度控制,从而降低脱硫工艺能耗,达到经济开采含硫天然气的目的。

1 工艺过程能量计算

YS1井工艺流程复杂、设备众多,工艺过程涉及的能量主要在井口节流降压过程和天然气脱硫过程,YS1 井络合铁脱硫工艺流程如图1 所示。井口节流降压过程分四级节流,水套炉前节流压差大,极易形成水合物,为防止地面堵塞,通过甲醇加注橇向井口一级节流后的高压天然气管道注入甲醇。井口至水套加热炉三级、四级节流阀之间管道设计压力等级为39.5 MPa,水套炉盘管采用非抗酸材质,为防止水套炉盘管腐蚀,在水套炉与井口之间增加设计压力为20.0 MPa的分酸分离器橇块,分离初期返排酸液,并通过缓蚀剂橇向管道注入缓蚀剂。天然气脱硫过程主要包含络合铁吸收脱硫单元和硫磺沉降回收-氧化再生单元。脱硫工艺吸收和氧化过程释放的化学反应热能否满足天然气节流降压过程吸收热能需求是工艺优化的关键。

1.1 节流降压热负荷

YS1井井口天然气在节流降压过程中需要吸收热能,该过程需要水套炉提供的热负荷可根据被加热介质的流量以及进、出口温度来确定[1],公式为

式中:cp为被加热介质的比热容,kJ/(kg·K);Δt为被加热介质进出口温差,K;qv为被加热介质的流量,kg/s。

按照气井配产制度20×104m3/d,吸收塔控制温度50 ℃为基础进行节流降压过程的热负荷计算。通过计算可知,井口节流后,通过5级节流可以将30.0 MPa 天然气降压至2.0 MPa,所需热负荷合计340 kW,计算结果如表1所示。

1.2 脱硫工艺化学反应热

表1 YS1节流工艺热能负荷需求计算数据Tab.1 Calculation data for heat load requirement of YS1 throttling process

脱硫工艺包括两部分,一部分是脱硫液体系吸收H2S,一部分是液相体系再生,将富液转换为贫液,循环使用。吸收和再生过程都释放出热量,利用有关化学反应热计算理论[2-3]可以计算出整个脱硫过程释放的化学热。

1.2.1 H2S吸收

吸收塔吸收H2S 生成单质硫磺有3 个放热过程和1个吸热过程,其热化学反应式如下。

1 mol 硫磺生成会有如下反应放热,此过程热量由于溶液循环均布于整个系统,吸收塔约占50%,这样产生1 mol 硫磺在吸收过程放热111.66 kJ/mol。

根据盖斯定律,可以计算出试采井5.23%H2S含量,按照20×104m3/d配产,完全吸收H2S,产生约466 964 mol 硫磺,可以释放化学反应热5.21×107kJ,约合1.45×104kWh,等效于604 kW水套炉提供的热量。

1.2.2 溶液再生

溶液再生其实质是铁离子再生反应,在氧化塔中将Fe2+氧化成Fe3+,过程包括以下两步。

(1)氧气溶于水释放热量:

(2)亚铁再生释放热量:

综合上述再生放热量:

结合硫磺生成热反应及其在氧化塔中比例,氧化反应再生过程放热149.2 kJ/mol。由此计算YS1井按照20×104m3/d 配产,完全吸收H2S,产生约466 964 mol硫磺,可释放化学反应热6.97×107kJ,约合1.94×104kWh,等效于808 kW 水套炉提供的热量。

通过上述计算可知,脱硫工艺吸收和氧化过程全天释放的化学反应热为3.39×104kWh,等效于1 412 kW水套炉提供的热量,远高于天然气节流降压过程所需热负荷340 kW,脱硫工艺过程释放的化学反应热能够满足站场节流降压对热能的需求,因此可对YS1井工艺装置及流程进行优化改造,减少热能的浪费。

2 热能利用装置

热能回收利用在油气田已经有初步的应用[4],最常用的方法是利用高效换热器回收热量用于加热产出液及天然气。将当前各种强化传热技术[5-7]与络合铁脱硫工艺的反应塔、水套加热炉结合,可以实现化学反应热降温需求与气井节流降压加热需求互补性综合利用。以YS1井工艺装置为改进对象,可以通过以下三个途径实现:①改进吸收塔为吸收换热塔;②改进氧化塔为氧化换热塔;③调整水套加热炉的换热介质,水套加热炉变成贫液换热器。

2.1 吸收换热塔

在络合铁脱硫吸收塔(图2a)中,泵入塔内的脱硫贫液和天然气中的H2S发生化学反应,此反应为放热过程。在脱硫吸收塔内增加高压直通天然气的螺纹管作为换热盘管,就将YS1脱硫吸收塔转变成吸收换热塔(图2b),利用吸收H2S 与生成硫磺释放的化学热〔化学式(4)〕对天然气加热,在各级换热盘管出口增加节流阀进行节流降压。通过多级节流,将高压天然气降至工艺设计处理压力,进入分离器,分离含硫天然气中游离水后再进入流量分布器,与进入吸收换热塔的富液充分接触,吸收天然气中的H2S气体,净化后天然气从吸收换热塔顶部输出,富含H2S/硫磺的富液从底部流出,进入富液再生流程。

由于节流效应吸收大量的热量,有利于吸收塔内溶液体系温度控制在50~53 ℃的最佳温度范围。

图2 络合铁脱硫工艺吸收塔结构优化示意图Fig.2 Structure optimization diagram of absorption tower for complex iron desulfurization process

2.2 氧化换热塔

富液再生变成贫液是在氧化塔中完成的。脱硫剂富液依次进入一级和二级氧化塔,罗茨鼓风机将空气增压鼓入氧化塔,将Fe2+氧化成Fe3+实现溶液再生。再生后的脱硫剂贫液经贫液循环泵泵入吸收塔循环利用。YS1 氧化塔如图3 所示由5 列10 个氧化塔组成,每列氧化塔又包括一级、二级氧化塔,每个塔高12 m,塔直径3 m。

图3 溶液再生系统结构示意图Fig.3 Structure schematic diagram of solution regeneration system

图4 氧化换热塔结构示意图Fig.4 Structure schematic diagram of oxidation heat exchanger tower

将图3所示氧化塔优化为氧化换热塔,只需要在氧化塔内布设图4 所示的换热螺纹盘管,塔内50 ℃左右的液体对天然气“水浴”伴热后,天然气温度上升,出塔后节流适当降压,再进入第二列氧化换热塔,依次通过所有氧化换热塔。在氧化换热塔内,富液再生化学反应释放热能作为热源,对节流后低温天然气加热,避免节流后产生水合物。各级节流后的低温天然气作为冷源,吸收再生溶液化学热,将溶液体系温度控制在50~53 ℃最佳范围内,保证溶液再生效果。

2.3 贫液水套加热炉优化

水套加热炉优化,主要是将水套炉的水浴介质改为氧化塔再生后的贫液,让氧化塔再生后温度较高的贫液作为热交换介质,经过热交换后再经贫液泵泵入吸收塔,吸收H2S气体。

3 工艺流程与平面布局优化

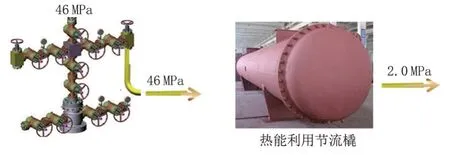

YS1 采气集输部分(图5)工艺复杂,主要是因为气井投产后相当长时间内(6个月左右)都会间断地返排出井下作业过程中进入地层的残酸。返排的残酸对水套加热炉盘管有腐蚀性,因此在进入水套加热炉前增加耐酸腐蚀的临时分酸分离器分离返排的残酸,并在分酸分离器后加注缓蚀剂,保护水套炉盘管不被腐蚀。分酸分离器压力等级有限,因此需要在进入分酸分离器前将压力降至18 MPa以下,降压幅度超过30 MPa。降压引起的天然气膨胀,需要吸收大量热能,会形成水合物,引起管道堵塞,带来超压、甚至爆管风险,因此又在井口节流之后增加甲醇加注工艺,预防水合物生成。根据上述分析可以看出,工艺流程复杂的原因主要有两点,一是水套炉盘管材质不耐酸腐蚀,二是管道设计压力低,可能超压。基于上述分析,对水加热炉盘管及炉前管道设计压力提升至大于或等于井口最高压力,并且统一采用INCOLLOY 825材质的抗酸、抗硫管道,采气集输工艺可以优化为图6所示工艺路线。

图5 YS1络合铁脱硫工艺采气集输部分工艺流程示意图Fig.5 Process flow diagram of gas gathering and transportation part of YS1 complex iron desulfurization process

图6 压力等级、盘管材质、工艺流程优化示意图Fig.6 Pressure grade,coil material,and process flow optimizing diagram

与图5相比,优化后工艺流程减少了甲醇加注橇、井口BDV 放空阀、井口二级节流、分酸分离器、缓蚀剂加注橇5 个部分,不仅工艺路线简单,而且由于加热炉前不再节流,超压与堵塞的风险降低,操作可靠性更高。

通过上述热能综合利用之后,站场加热、冷却系统会发生变化,因此工艺技术路线和平面布局都可以进行优化。平面布置原则上将涉硫天然气工艺流程区作为整体布置在全年最小频率风向的上风向,地层水储罐设置在靠近进场道路附近,便于地层水处理与运输。由于利用脱硫吸收塔放热反应与溶液再生氧化塔放热反应作为热源保证节流降压所需热能,站场不再布置水套加热炉。与YS1井现有平面布局相比,消除了含H2S流程区与净化气流程区、公用工程区交织现象,提升了生产过程运行安全性,同时天然气、富液、贫液工艺路线清晰、简单明了。

4 现场应用效果分析

YS1井通过上述热能装置改造优化及工艺流程优化后,取得了以下两方面的效果(表2):

(1)降低工艺资源消耗负荷。根据前述分析,YS1气井络合铁脱硫工艺优化后,一方面可取消水套加热炉,减少水套炉燃料气消耗2 400 m3/d;另一方面减少循环冷却水量及相应动力设备功率和数量,降低站场供水供电系统负荷。根据计算,冷却循环系统热负荷由1 412 kW 降低到1 072 kW,循环水量可以由原来的250 m3/h 减少到190 m3/h,减少24.1%(循环冷却水进口32 ℃,出口40 ℃计算);与此相关的泵数量、循环水管道工程量也减少,电力负荷降低约30 kW。

表2 YS1井络合铁脱硫工艺优化效果Tab.2 Optimization effects of complex iron desulfurization process of Well YS1

(2)节约用地。气井采气集输工艺部分由于取消水套加热炉、甲醇加注橇、井口BDV 放空阀、井口二级节流阀、分酸分离器、缓蚀剂加注橇5项工艺装置,此外冷却循环水负荷降低,可以减少部分装置,预计可以减少用地300 m2;整套工艺装置没有明火火源,与此相关的防火安全间距[8-9]发生变化,预计还可节约用地100 m2。除此以外,工艺简化,橇块数量优化,减少高等级特殊材质管道,降低水耗、电耗和燃料气自耗,实现甲醇、缓蚀剂零消耗等,可以节约数千万建设投资与运行费用。

5 结论

(1)热化学反应理论与节流降压理论计算表明,络合铁脱硫工艺释放化学反应热大于气井节流降压的热能补偿需求,可以加以利用。

(2)工艺装置优化和平面布置优化可行,并且能有效节约加热装置、换热装置、冷却循环水等的工程量和设备数量,降低各种资源消耗和化学剂消耗,节约建设与运行期间相关费用。

(3)提高高压管道压力等级、合理选用吸收塔前的管道材质,可以极大地简化工艺流程,并且提高生产运行可操作性,降低事故风险。