Ω环+C形环复合密封高压换热器制造

2021-01-19郑维信贾小斌李亚亚张先亨

郑维信,张 凯,贾小斌,李亚亚,张先亨

(1.兰州兰石重型装备股份有限公司,兰州 730314;2.甘肃省压力容器特种材料焊接重点实验室,兰州 730314)

0 引言

国内加氢装置中常用的高温、高压换热器主要密封形式有螺纹锁紧环式换热器、隔膜换热器和Ω环换热器三种。本文介绍的是一种新式复合密封换热器,这种换热器与以上三类高压换热器相比,具有结构简单、密封可靠、使用寿命长、拆卸简单等优点[1-3]。

1 结构特点

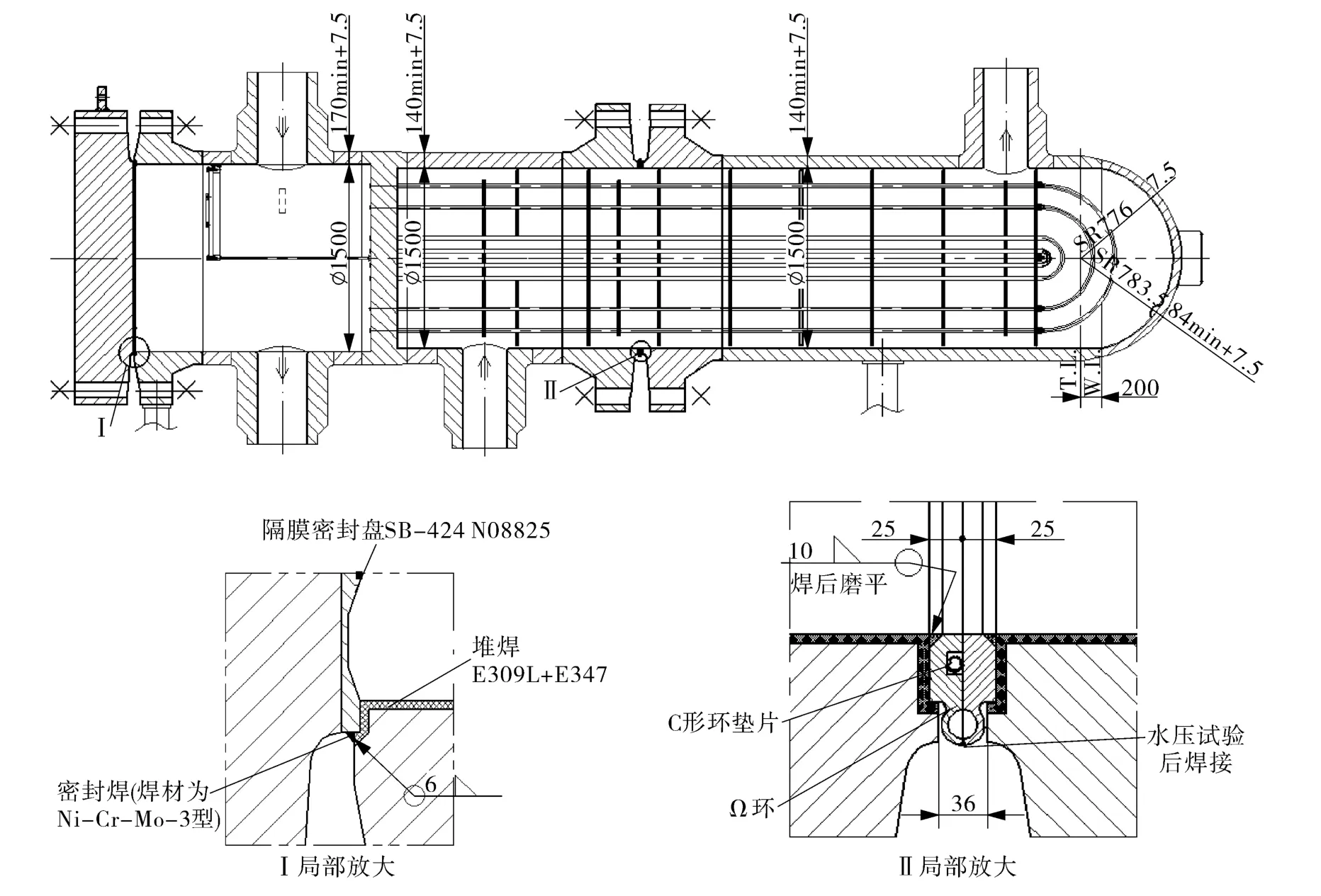

本次研制的新型全压结构复合密封高压换热器基础结构由外壳部件和管束部件两部分组成。该设备结构如图1所示,设计条件及规格参数如 表1所示。

图1 设备结构示意

表1 设备参数

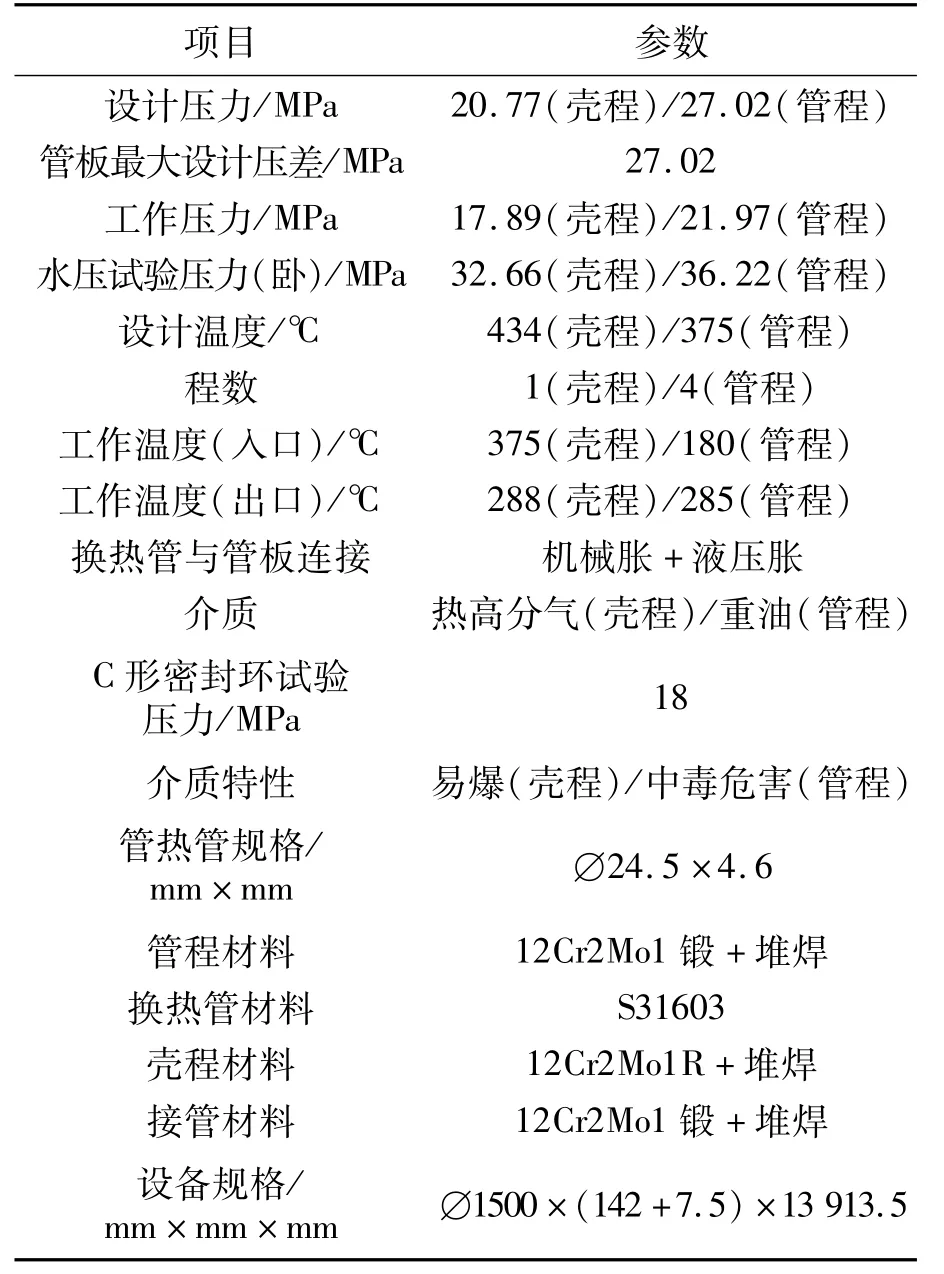

该换热器具有尺寸规格大、设计压力和设计温度高等特点,须采用管程隔膜和壳程Ω环的密封方式,并在大规格、高压高温及临氢环境下采用了金属焊接密封结构的换热器。为保证该换热器设计本质安全及制造工艺控制的开发,在Ω环密封结构中增加了一道C形环密封垫片(见图2),实现Ω环与C形环的复合密封;该密封垫片与八角垫等其他密封结构相比,密封载荷大幅度减少,降低了螺栓载荷,优化了法兰结构尺寸,提高了密封可靠性[4-8]。

图2 C形环密封垫片三维示意图

C形环垫片属于自密封垫片,密封原理类似于金属O形环密封。拧紧螺栓,密封环受压缩,两凸缘与上、下法兰接触处产生塑性变形,由线接触变为窄环带接触,建立初始密封;内压上升后,上下法兰有互相脱离的趋势,C形环也轴向张开,补偿由上、下法兰互相脱离造成的密封比压下降。C形环的补偿由两部分组成:一是由预紧时,C形环预压缩造成的回弹;二是由于介质压力使C形环产生的反向变形。Ω环密封属于无垫片焊接密封,其环壳部分直径小,壁厚2~3 mm,能承受很高的压力,介质和环境完全隔绝,是一种无泄漏密封结构,该密封是由一对Ω环组焊而成,半环分别焊在法兰上,由于法兰和管板刚度较大,Ω环本身具有较好的轴向变形能力,不受温度、压力波动大和结构变形不一致的影响,其密封结构简单,制造及拆装方便,密封效果好[9]。本设备采用的密封结构是以上两种结构的组合,相当于双重保障,密封效果更可靠。

2 设备主要制造工艺

Ω环密封圈和隔膜的加工、管箱、管束以及设备水压试验是该换热器的制造关键和难点。为了验证该复合密封换热器的密封性,在设备水压试验时先不用组焊两瓣Ω环之间的焊缝,此时仅靠C形环密封,待水压试验合格后再进行组焊两瓣Ω环之间的焊缝[10-11]。

2.1 材料验收及复验

材料进厂复验包括查看质量证明书、材料外观检查、力学性能检测、化学成分分析、硬度检测、无损检测。其中,该换热器管板毛坯厚度已超过GB/T 150.2—2011《压力容器 第2部分:材料》标准上限值(500 mm),因此,对锻件材料验收采用美国ASME 336 F22 CL3标准;并在制造过程增加了原材料100%UT、100%MT及100%PT复检,性能完全满足要求。

2.2 Ω环密封圈和隔膜的加工

主要加工工艺过程:Ω环密封垫及隔膜密封盘锻件装卡固定→加工第1个面→翻面重新装卡→加工Ω环密封垫及隔膜密封盘另一面。由于Ω环密封垫及密封盘尺寸大、厚度薄、加工及组装精度要求高,因此在加工过程中,首先控制锻件两面的加工量应均匀,严格控制每一道的切削量,且采用对称切削的方式进行加工,最大限度地减少加工应力产生的变形;加工后放置在平台上进行失效处理,尽量释放失效应力,尽可能多地减少变形,保证Ω环密封垫及隔膜密封盘的顺利组装和焊接。

Ω环与法兰组焊后,镗床测量Ω 环平面度(允差±0.2 mm),如图3所示。精加工Ω环密封面及C形环密封槽,为了保证C形环的密封性,精加工后采用专用研磨工装对C形环密封槽进行研磨[12-14]。

图3 镗床测量Ω环平面度

2.3 管箱的制造

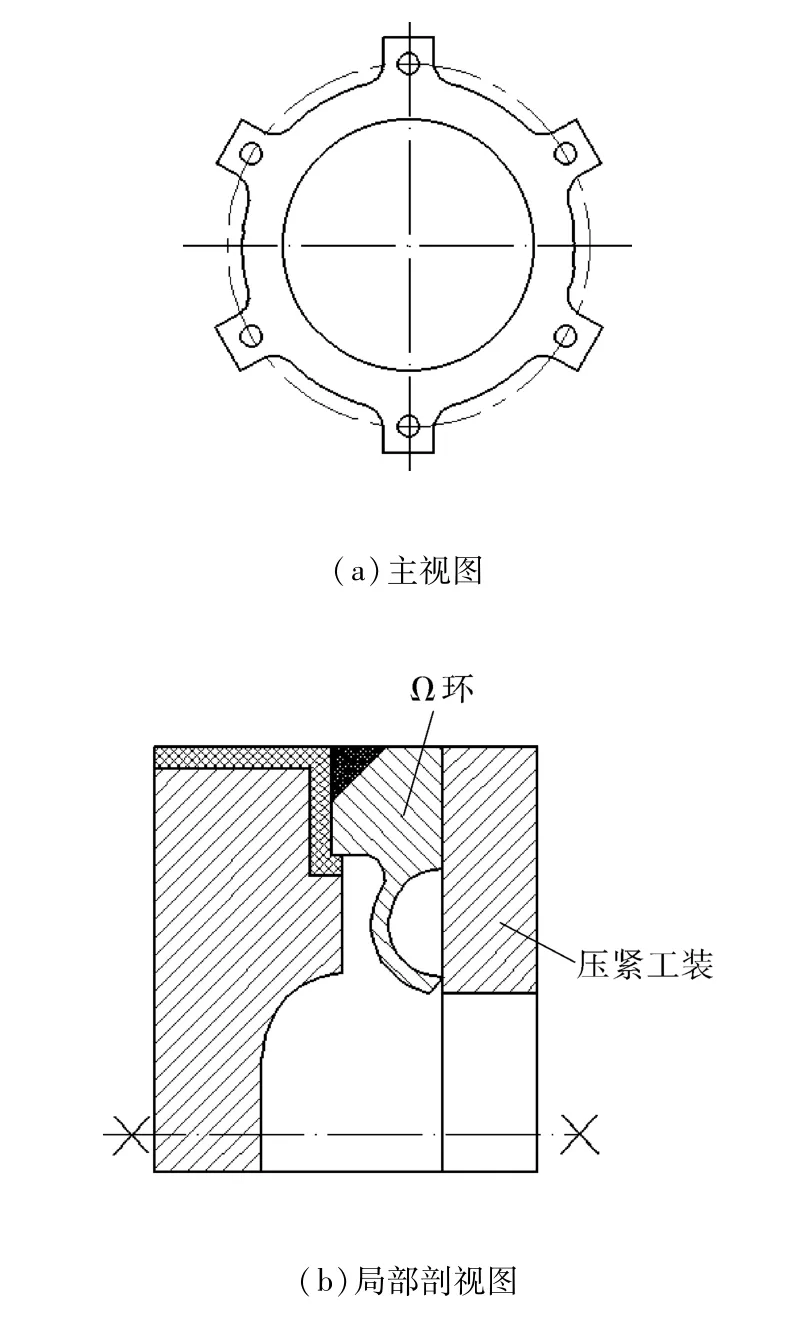

主要制造工艺过程:分别组焊管板与管箱筒体、管箱筒体与设备法兰环焊缝→开孔装接管→管箱终退→堆焊设备法兰密封面→加工密封面→铰换热管孔→组焊Ω环。其中Ω环与壳体法兰焊接易产生变形,组装时用工艺压环将Ω环密封垫圈与设备大法兰压紧,如图4所示。

Ω环与壳体法兰采用氩弧焊焊接(要求半瓣Ω环密封面与设备大法兰必须严密贴合后再施焊),焊接时应严格控制焊接规范,减少焊接变形,需注意以下事项。

(1)工装压紧后,氩弧焊点焊。每处点焊约5~8 mm,均匀、对称点焊。

(2)周圈打底焊。起、收弧处注意氩气保护,防止弧坑裂纹。

(3)第1遍封底焊后对焊缝表面进行100%PT检测,合格后再进行后续焊接,并100%PT检测合格。

(4)第1层起、收弧点与下一层起、收弧点错开至少100 mm。

(5)采用小规范施焊,禁止摆动,保持较低的层温,减少焊接应力。

图4 Ω环压紧工装

2.4 管束的制造

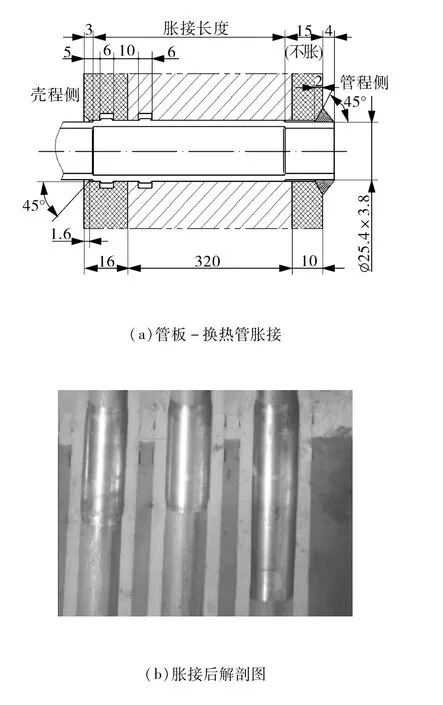

主要制造工艺过程:管束骨架组装→穿换热管→平换热管管头→管头胀接→管头焊接。其中管头胀接采用两种方式:液压胀+机械胀,先对开槽部位采用机械胀接,然后对整体采用液压胀,如图5所示。由于换热管厚度较厚(∅25.4 mm×4.6 mm),换热管与管板开槽部位胀接困难;经过多次换热管与模拟管板的胀接试验,确定开槽深度、开槽型式,如图5(a)所示;胀管结果如图5(b)所示。

胀接试验合格后,按试验胀紧率及胀管工艺进行胀管。由于该管板厚度大,为减少机械胀管器的损毁,避免胀管器折断入管孔内,机械胀分2遍胀接,第1遍胀接后,间歇2 min,进行第2次胀接。胀接试验具体工艺如下。

(1)胀管前测量管板孔及开槽部位内径。

(2)测量换热管外径、内径。

(3)机械胀分2遍胀接换热管孔后端双开槽60 mm范围。

(4)测量开槽部位换热管胀后的内径,计算胀紧率。GB/T 151—2014《热交换器》要求胀紧率为6%~8%。

(5)对整个区域进行液压胀,长度为320 mm,胀接后测量换热管内径,计算胀紧率。

(6)胀接完毕后,对试样进行解剖,观察换热管与管板贴合度满足要求。

图5 液压胀+机械胀

2.5 设备总装及水压试验

主要制造工艺过程:组装管束与壳体(两瓣Ω环之间焊缝)→上紧螺栓→壳程水压试验→焊接Ω环之间焊缝→无损检测→水压试验。其中,为了验证C形环密封性能,两Ω环之间焊缝先不进行焊接,设备直接进行壳程水压试验(试验压力18 MPa),待水压试验合格后再焊接两Ω环之间焊缝,其中组焊两瓣Ω环之间环缝时,控制两瓣Ω环之间的错边量≤0.5 mm,间隙符合要求。先对称间隔组装部分螺栓,用液压拉伸器上紧螺母,使Ω密封环两瓣完全贴合。周圈测量壳体法兰之间间隙应均匀,确定Ω环贴合好后方可施焊,因连接Ω环的两法兰盘之间的间隙仅约200 mm,且深度较深(约470 mm),需采用专用的氩弧焊焊枪及氩弧焊丝送丝工装进行焊接;焊后重新上紧和测量间隙,对焊接接头进行100%PT检测,按NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》中规定的Ⅰ级合格。

3 结语

该Ω环+C形环的组合密封高压换热器是国内研制的新型结构复合密封高压换热器,该设备的研制成功可降低壳程介质对Ω密封环的腐蚀,减少设备介质的外漏。该换热器可用于所有石油化工热交换装置中高温高压临氢工况,应用范围广,代表将来高温高压换热器品种结构发展的新技术,已达到国外同等装置设备领先水平。目前有8台(套)设备已开车1年多,运行状况良好。由于C形金属密封垫变形后难以修复,建议定期对Ω环处螺栓进行预紧,防止螺栓松动引起Ω环拉裂及C形垫失效。