聚乙烯燃气管道超声相控阵检测工程应用案例分析

2021-01-19施建峰陶杨吉安成名方海清郑津洋

施建峰,陶杨吉,安成名,方海清,郑津洋

(1.浙江大学 化工机械研究所,杭州 310027;2.高压过程装备与安全教育部工程研究中心,杭州 310027;3.深圳市燃气集团股份有限公司,广东深圳 518000)

0 引言

2019年,我国国民经济和社会发展统计公报指出天然气的产量为1 761.7亿立方米,同比增长10%;天然气的进口量为9 656万吨,同比增长6.9%[1]。天然气的扩产与其使用规模的扩大,促进了燃气管道的扩建。根据GB 50028—2006《城镇燃气设计规范(2020年版)》,我国城市中低压管道普遍采用聚乙烯管[2]。聚乙烯管具有耐腐蚀性,使用寿命是钢管在防腐层完好情况下的2倍;聚乙烯管具有抗冲击性能和断裂延伸率,实践证明聚乙烯管能抵抗地震等自然灾害的影响[3]。中国石油昆仑燃气数据显示,河北省燃气管网系统中,聚乙烯管道的占比为77.6%,中压、公称直径300 mm以下的管道100%采用聚乙烯管;山东省的中低压管道同样100%采用聚乙烯管[4]。

根据CJJ 63—2018《聚乙烯燃气管道工程技术标准》规定,燃气管道工程的验收包括管道连接的验收和管道工程的试验。管道连接的验收中,电熔接头应满足管材和管件相互对正、观察孔内物料顶起、接缝处物料和电阻丝未被挤出等要求;热熔接头应通过卷边对称性检验、接头对正性检验和部分接头卷边切除检验。管道工程的试验应进行管道吹扫、强度试验和严密性试验。但这些验收手段无法探查聚乙烯管接头内部焊接情况,无法保证燃气管道的安全性。无损检测可有效识别接头内部焊接情况,避免含严重缺陷的接头带压服役。

超声相控阵检测技术具有设备便携、操作简便、运行无辐射和火星、结果直观等优点,适用于燃气管道的现场不停气检测。国内外开展了大量聚乙烯管道超声相控阵检测技术的研究。英国焊接研究所(TWI)[5]对在役聚乙烯管道电熔与热熔接头进行超声相控阵检测,发现电阻丝和熔合界面周边出现孔洞和未熔合缺陷。美国西北国家实验室(PNNL)[6]对聚乙烯管道热熔接头进行预置0.8~2.2 mm的缺陷检测,验证超声相控阵检测技术的检测能力。郑津洋等[7-14]在聚乙烯管道超声相控阵检测方面做了系统深入的研究,提出了热熔接头的耦合聚焦缺陷超声检测方法和电熔接头相控阵超声检测技术,实现了聚乙烯管道接头中各类焊接接头的有效检测,制定了GB/T 29461—2012《聚乙烯管道电熔接头超声检测》和GB/T 29460—2012《含缺陷聚乙烯管道电熔接头安全评定》两项国家标准。国家逐渐提高了聚乙烯燃气管道的检验要求,最新颁布的GB/T 38942—2020《压力管道规范 公用管道》规定:现场电熔与热熔焊接的聚乙烯管道及管路附件焊接处宜进行100%相控阵超声检测,并建议根据GB/T 29461—2012对电熔接头进行无损安全检测;GB/T 32434—2015《塑料管材和管件 燃气和给水输配系统用聚乙烯(PE)管材及管件的热熔对接程序》也推荐采用超声波等无损检测方式进行焊接接头的质量评价。

本文采用超声相控阵检测技术对深圳市10个燃气管道工程的电熔与热熔接头进行抽样检验,介绍检测方案与检测结果,分析缺陷产生的原因,为燃气聚乙烯管道规范施工提供参考。

1 聚乙烯管道超声相控阵检测方法

1.1 电熔接头检测

GB/T 29461—2012完善地规范了聚乙烯管道电熔接头的超声相控阵检测,包括一般要求、检测程序、验收标准、检测报告等。在本项标准之后,美国于2018年颁布了ASTM E3170/E3170M-18《聚乙烯电熔接头相控阵检测的标准实施规程》。相比ASTM标准,GB/T 29461—2012包含了冷焊缺陷的检测方法,并且给出各类典型缺陷的超声图谱对照图,更加便于检测人员实施检测。

(1)一般要求。

GB/T 29461—2012对检测人员、检测设备、探头、试块、耦合剂和检测对象等一般要求做出了严格的规范。检测人员应根据GB/T 9445—2015《无损检测人员资格鉴定与认证》的要求,通过资格鉴定和认证,并根据持有证书施行相应等级的检测工作。检测设备应具备标准规定的系统性能,并具有实时成像、测量图像的功能,以满足检测需求。耦合剂应具有良好的透声性,减少探头与电熔接头界面间的衰减,常采用水、甘油、水凝胶等。检测对象为电熔接头,其管件的材料和几何尺寸应符合GB 15558.2—2016《燃气用埋地聚乙烯(PE)管道系统第2部分:管件》的规范,且接头表面应尽量平整,以不影响探头与电熔接头的声耦合。

探头和试块的选择与待检接头有关。探头选用相控阵聚焦探头,聚焦声束以提高检测的分辨力和灵敏度;探头频率根据不同的管件厚度选用,管件越厚,选用的探头频率越低。相控阵探头的频率越高,其聚焦的焦点越小,聚焦效果和检测分辨力越好,但是超声波衰减效应愈加严重。因此,为了平衡检测分辨力和衰减效应,薄管件采用较高频率的探头,获得最优的分辨力;厚管件采用频率越低的探头,降低衰减效应的影响。试块采用与待检接头相同或具有相似声学性能的材料制成,标准试块为矩形,并在不同深度含有5个排列均匀的侧面钻孔;对比试块具有与待检接头相同的外形尺寸和厚度,且含有人工缺陷或整齐电阻丝。GB/T 29461—2012标准试块比ASME标准的表面平行试块更接近实际的管道,当待检接头的公称直径较小时,标准试块的检测表面为曲面;当公称直径较大时,标准试块的检测表面为平面。

(2)检测程序。

电熔接头的检测程序包括检测时机、表面清理、灵敏度调节、检测步骤和系统复核。检测时机为电熔焊接结束且自然冷却2 h之后;表面清理要求表面质量经外观检验合格、污物清理、粗糙度满足要求和不规则形状不影响检测结果。灵敏度调节可采用对比试块或标准试块调节,标准试块调节时,调节检测参数使获得的检测图像上显示每一个侧面钻孔;对比试块调节时,调节检测参数直到可以鉴别每一根电阻丝。检测步骤中,首先按管件厚度选择相控阵探头,再进行检测灵敏度的调节;然后耦合探头与接头表面;最后扫查电熔接头。若检测过程中检测工具、灵敏度变化、连续工作4 h以上或者检测结束,应进行系统复核。

(3)检测结果。

电熔接头中常见五类缺陷,分别为电阻丝错位、孔洞缺陷、熔合面缺陷、冷焊和过焊缺陷。电阻丝错位是电阻丝在水平或者垂直方向上发生的位移而形成的缺陷;孔洞缺陷是电阻丝周围或者熔合界面附近的气泡或空洞;熔合面缺陷是熔合界面未熔合或界面夹杂形成的缺陷;冷焊缺陷是输入热量不足而造成焊接界面已经熔合但界面强度不足的缺陷,冷焊缺陷可能在服役过程中发生开裂破坏;过焊缺陷是熔区材料因高温发生裂解形成的缺陷。

1.2 热熔接头检测

目前,国内外都尚未颁布热熔接头的超声相控阵检测国家标准,但其检测方法已经成熟。上海市于2017年颁布了DB31/T 1058—2017《燃气用聚乙烯(PE)管道焊接接头相控阵超声检测》,该标准给出了热熔接头检测的规范性附录和特征图谱的资料性附录。由于此标准未给出不同类型缺陷超声图谱的明确辨识特征,因此本文未采用此标准进行热熔接头检测。热熔接头检测的基本检测要求与电熔接头检测相同,包括检测人员、检测设备、耦合剂等一般要求和检测前准备、系统复核等检测程序。

(1)一般要求。

用于热熔接头检测的探头、楔块和试块同样根据待检接头进行选择。探头根据管道壁厚选择频率和孔径,越厚的管壁需要选择越大的孔径和越小的频率。孔径越大,超声波聚焦穿透深度越深,但图像质量将降低。因此,在满足穿透深度的条件下,为提高图像质量,应选择主动孔径较小的探头。主动孔径按下式计算:

式中 A——主动孔径,mm;

n——激发阵元数量;

e,g——阵元宽度、相邻阵元之间的间隙,mm。

楔块的材料应具有低声速、低声衰减特性;曲率与管道表面的形状吻合,以减少界面声能损失;根据热熔接头检测区域中所需要的折射角度,楔块入射角度按下式计算[15]:

式中 α——楔块入射角度,(°);

β1,β2——热熔接头检测区域中所需要的折射角度,是扫查角度范围内的起始角度和结束角度,(°);

cL1,cL2——楔块和待检接头中的声速,m/s。

试块的材料和规格与待检接头相同,通过热熔对接焊接方式制作,并在代表性缺陷位置处设置典型焊接缺陷。

(2)检测程序。

热熔接头的检测步骤,首先根据待测管道壁厚选择探头和楔块,并调节灵敏度;然后标记起始位置和扫查方法;最后扫查热熔接头。为保证全面检测接头的焊缝区域,该区域内每个点至少被两个方向的声束覆盖。扇扫描的扫查角度范围根据待测焊缝区域设置,一般为楔块入射角的±15°。检测中还需注意,探头前沿应该靠紧卷边边缘,以减小声程;扫查起止位置和分段扫查的重叠范围至少为20 mm。

(3)检测结果。

热熔接头中常见四类缺陷,分别为裂纹缺陷、孔洞缺陷、熔合面夹杂和工艺缺陷。裂纹缺陷是环境条件或应力影响而在熔合面局部区域形成缝隙;孔洞缺陷是母材颗粒杂质、水分或缩孔而形成的接头内部孔穴或气泡;熔合面夹杂是熔合面上存在外来夹杂物造成熔合面粘结不牢而形成的缺陷;工艺缺陷是焊接工艺参数或操作不当而引起不对中、冷焊等缺陷。

2 城市燃气聚乙烯管道的检测应用

2.1 工程概况

因燃气通气、市政或第三方施工等要求,深圳燃气实施新燃气管路的敷设工程和已有燃气管道的改道工程。经统计,本次共检测2个新燃气管路的敷设工程和8个已有燃气管道的改道工程。新燃气管路敷设工程中,大口径的聚乙烯管道先进行热熔焊接,再敷设于地下,然后用电熔焊接连接固定的管段;燃气管道改道工程中,已埋地燃气管道在切断后重新电熔焊接。10个检测工程包含了56个电熔接头和54个热熔接头,具体检测接头的类型与数量统计如图1所示。电熔接头的类型包含直通、弯管、异径、管帽和鞍形旁通。其中,2个异径接头分别为D160/90 mm的电熔直通变径接头和D63/32 mm电熔直通异径接头。

图1 检测接头的类型与数量统计

2.2 检测方案

在焊接完成后,待检接头自然冷却2 h,直到接头表面温度恢复到常温,清理接头表面,然后进行超声相控阵检测,燃气管道实地检测现场图2。

图2 燃气管道实地检测现场

2.2.1 电熔接头检测方案

电熔接头的检测方案中,根据GB/T 29461—2012对不同公称直径的待检接头制定检测方案,具体参数如表1所示。具体仪器参数设置及其依据参考文献[16]。

表1 电熔接头检测方案

电熔接头样本中,大部分待检接头的公称直径为63~250 mm,管件厚度为12~28 mm,探头频率选择5 MHz。其中,公称直径为63 mm和90 mm的电熔接头焊接区域长度较短,选择32个阵元的相控阵探头进行线扫描;公称直径为110~250 mm的电熔接头焊接区域较长,选择64个阵元的相控阵探头进行线扫描。样本中最小的公称直径为32 mm,电熔管件厚度为7 mm,选择7.5 MHz的探头;电熔接头的焊接区域长度较短,选用16个阵元的相控阵探头进行线扫描。样本中最大的公称直径为315 mm,该管件的壁厚大于25 mm,按标准选择2 MHz的探头频率;但检测区域的长度过大,且接头表面有明显凹凸和弯曲情况,选择32个阵元的相控阵探头进行扇扫描检测。

2.2.2 热熔接头检测方案

热熔接头的检测方案中,对不同公称直径的待检接头制定检测方案,具体参数如表2所示。具体仪器参数设置及其依据参考文献[17]。公称直径为200 mm的待检接头,其管材的尺寸比为13.6、厚度为18.4 mm,选择频率为4 MHz、阵元数为16的探头和型号为8N60L的楔块进行扇扫描检测。根据公式(1),阵元数16、阵元宽度0.45 mm和阵元间隙0.05 mm,求得主动孔径为7.95 mm,满足当前厚度聚乙烯管材的穿透要求。由于聚苯乙烯的声速和声阻抗与聚乙烯相近,且聚苯乙烯的材质较硬,可用于固定尺寸和角度的楔块制作,因此选用聚苯乙烯作为楔块材料;为了保证楔块的轴向外径大于待检接头的公称直径,楔块的轴向外径为320 mm;在保障扫查区域覆盖接头焊缝区域的前提下,为提高焊缝区域一次回波的覆盖比例,本方案设定扫查角度范围为40°~80°,即接头所需折射角度分别为40°和80°,聚乙烯的纵波声速在2 350 m/s左右,聚苯乙烯的纵波声速约为2 360 m/s,根据公式(2)计算得楔块入射角度为60.85°,为便于楔块加工,取入射角度为60°。实际检测中,扩大扫查角度范围以显示更完整的接头二次回波图像,扫查角度实际为30°~80°。

表2 热熔接头检测方案

图3 工艺验证试块

图4 工艺验证结果

公称直径为315 mm的待检接头,其管材的尺寸比为17、厚度为18.7 mm,通过工艺验证,选择相同检测方案进行检测。上述检测方案进行工艺验证,试块由公称直径为315 mm的热熔接头切割而成,并于熔合界面处设置4个直通孔作为孔洞缺陷,如图3所示;验证结果存在清晰且明显的4个孔洞缺陷反射信号和下方的卷边信号,如图4所示。因此,上述检测方案满足公称直径为315 mm待检接头的检测要求。2.3 检测结果

2.3.1 电熔接头检测结果

根据GB/T 29461—2012中的超声图谱和GB/T 29460—2012中缺陷的表征,电熔接头检测样本中存在正常电熔接头和含电阻丝错位、孔洞、熔合面缺陷、过焊或冷焊缺陷的电熔接头。其中,正常电熔接头的检测图如图5所示,图中电阻丝均匀排布,电阻丝下方带有明显逐渐衰弱的拖尾现象;特征线的反射信号明显,且特征线与电阻丝间距合理;拖尾现象下方存在管壁的反射信号。

图5 正常电熔接头检测图

含电阻丝错位、孔洞、熔合面缺陷、过焊或冷 焊缺陷的电熔接头检测图如图6所示。

图6 含缺陷电熔接头检测图

电阻丝错位的检测图如图6(a)所示,第2根与第3根电阻丝的水平间距为2.5 mm,第4根与第5根电阻丝的正常水平间距为1.2 mm,电阻丝在水平方向上发生了位移。孔洞的检测图如图6(b)所示,第4根电阻丝旁边存在一个无拖尾的反射信号,且该信号使第4根电阻丝的拖尾现象消失,电阻丝附近存在孔洞。熔合面缺陷的检测图如图6(c)所示,电阻丝下方出现明显反射信号,特征线与电阻丝接近,熔合界面未熔合。过焊的检测图如图6(d)所示,存在孔洞缺陷和电阻丝错位,熔区材料发生裂解,可以看出,第5根与第6根电阻丝中间存在无拖尾的反射信号,且该信号使第6根电阻丝的拖尾现象消失,电阻丝附近存在孔洞;第4根与第5根电阻丝的水平间距为4.54 mm,第6根和第7根电阻丝的水平间距为2.23 mm。冷焊缺陷的检测图如图6(e)所示,特征线与电阻丝的间距L′=1.85 mm,正常焊接相同型号电熔接头的电阻丝间距平均值L=2.6 mm,焊接界面已经熔合,但是强度不足。根据GB/T 29460—2012中冷焊程度计算公式(见式(3))计算得冷焊程度H=28.8%,小于30%,该冷焊缺陷为可以接受缺陷。

2.3.2 热熔接头检测结果

根据热熔接头在超声相控阵检测中的成像规律,热熔接头检测样本中存在正常热熔接头和含疑似孔洞、裂纹或熔合面夹杂缺陷的热熔接头。正常的热熔接头检测图如图7所示,深度19 mm处存在明显的卷边信号,且卷边上方的焊缝检测区域中无其他明显反射信号。

图7 正常热熔接头检测图

图8 含缺陷热熔接头检测图

疑似孔洞、裂纹和熔合面夹杂缺陷的热熔接头检测图如图8所示。孔洞缺陷检测图如图8(a)所示,焊缝检测区域中存在一个明显的反射信号且边缘较为圆润,接头内部疑似存在孔洞。裂纹的检测图如图8(b)所示,焊缝检测区域中存在两个明显的反射信号且在同一垂直线上,位于上方的反射信号强度高于下方的反射信号,熔合面局部区域疑似存在缝隙。熔合面夹杂缺陷如图8(c)所示,焊缝检测区域内存在较弱的反射信号,且其边缘较为模糊,熔合面上疑似存在外来夹杂物。

3 分析与讨论

3.1 燃气管道缺陷情况

操作人员预先被告知所焊接接头将进行无损检测,且现场使用的焊机具有焊接时间记录与报警功能,因此,检测结果应当体现了现有聚乙烯燃气管道较好的焊接质量水平。根据检测结果,对56个电熔接头和54个热熔接头按不同公称直径、缺陷类型进行统计分析。

3.1.1 电熔接头缺陷情况

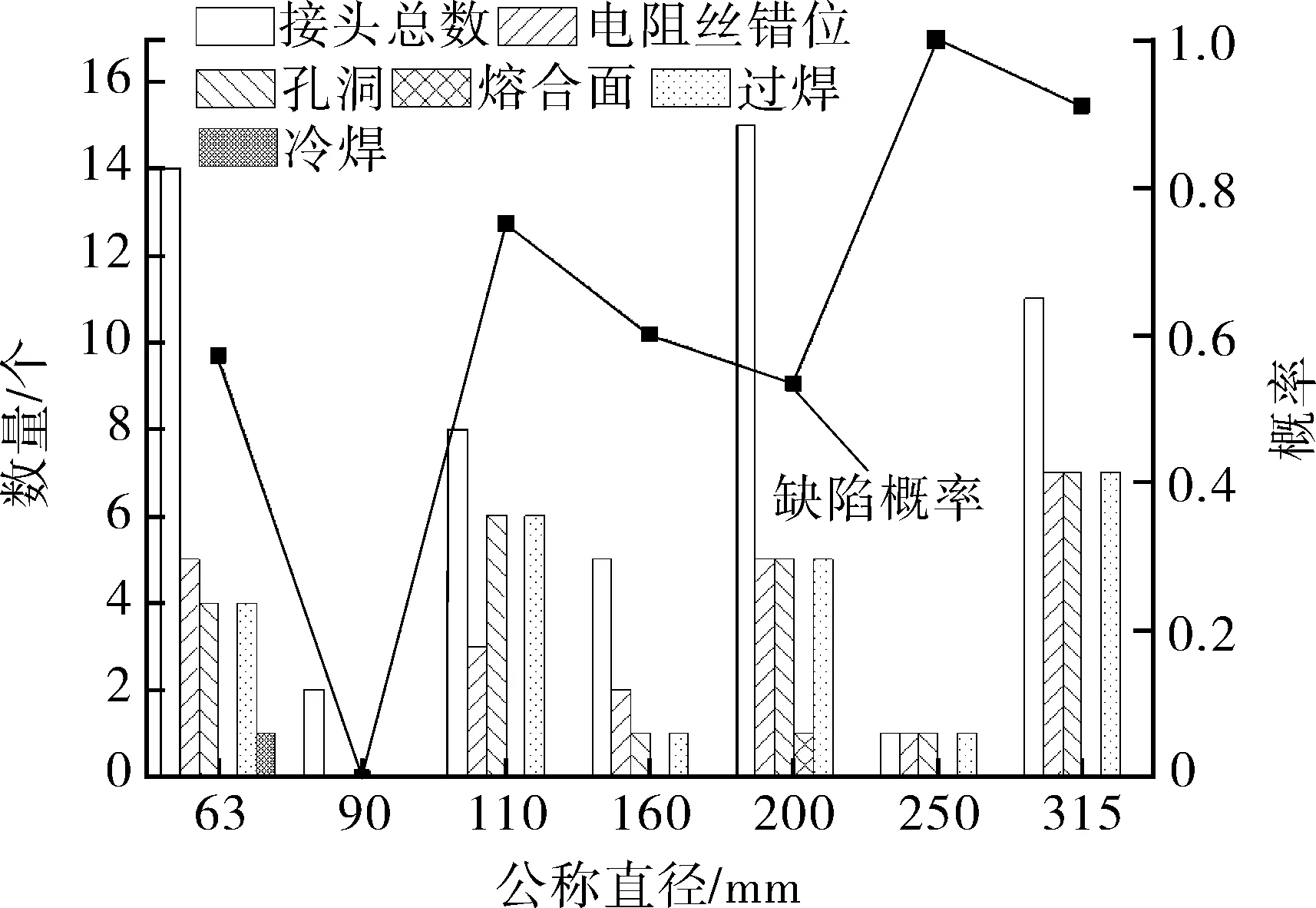

电熔接头样本中共存在35个含缺陷的电熔接头,其统计结果如图9所示(图中,不同公称直径含缺陷接头的概率如点线图所示,相同公称直径中含有不同缺陷的接头数量如柱状图所示)。由图9可以看出,公称直径较大的电熔接头、缺陷出现概率较大。其中,2个公称直径为90 mm的弯头电熔接头未出现任何缺陷;1个公称直径为250 mm的直通电熔接头,同时出现电阻丝错位和孔洞缺陷。不同缺陷类型中,电阻丝错位、孔洞缺陷和过焊缺陷出现的概率较高,熔合面缺陷出现的概率较低。样本中共存在23个含电阻丝错位缺陷的电熔接头,概率为41.1%;24个含孔洞缺陷的电熔接头,概率为42.9%;14个含过焊缺陷的电熔接头,其概率为25.0%;1个含熔合面缺陷的电熔接头,概率为1.8%;1个冷焊缺陷的电熔接头,概率为1.8%。

图9 电熔接头的统计结果

图10 不可接受缺陷的检测图像

根据GB/T 29460—2012,含缺陷电熔接头通过安全评价得出共存在4个含有不可接受缺陷的电熔接头,危险缺陷概率为7.1%。4个缺陷分别为1个电阻丝错位、2个孔洞和1个熔合面缺陷。含不可接受电阻丝错位的直通电熔接头,第1根电阻丝与第2根电阻丝相互接触,如图10(a)所示;含不可接受孔洞的直通电熔接头,第5~7根电阻丝之间存在长度为6.70 mm的单个孔洞,该孔洞长度大于熔合区长度的10%,如图10(b)所示;另一个含不可接受孔洞的直通电熔接头,第2~4根电阻丝之间存在长度为6.93 mm的孔洞,孔洞长度大于熔合区长度的10%,如图10(c)所示。其中,上述2个含不可接受孔洞的电熔接头熔合区长度都为40 mm。含不可接受熔合面缺陷的直通电熔接头,电阻丝下方全部为未熔合信号,熔合面完好区域的长度为零,小于GB 15558.2—2016中规定熔合区的标称长度,如图10(d)所示。此熔合面缺陷是焊接时间过短造成的未熔合,现场检出后进行重新焊接,修复了该熔合面缺陷。

3.1.2 热熔接头缺陷情况

热熔接头样本中共存在10个含缺陷的热熔接头,其统计结果如图11所示(图中,不同公称直径含缺陷接头的概率如点线图所示,相同公称直径中含有不同类型缺陷的接头数量如柱状图所示)。公称直径较大的热熔接头缺陷出现概率较大。公称直径为200 mm热熔接头的缺陷出现概率为13.3%;公称直径为315 mm热熔接头的缺陷出现概率为20.5%。不同缺陷类型中,孔洞和熔合面夹杂缺陷出现的概率较高,裂纹缺陷出现的概率较低。样本中,含孔洞缺陷的热熔接头共存在4个,含夹杂缺陷的热熔接头共存在5个,含裂纹缺陷的热熔接头仅存在1个。

图11 热熔接头缺陷概率统计

3.2 焊接缺陷的产生原因

焊接过程中,人员操作、焊接机器、管材管件、焊接工艺和焊接环境等因素容易导致焊接接头处出现缺陷。

电熔接头样本中,由于电熔焊接主要应用于燃气改道工程,埋地管道被切割后存在预弯曲应力,导致重新接上的管材在弯曲段焊接,造成管件和管材之间局部配合间隙过大或过小。管道预弯曲应力或者焊接时间过长将导致电阻丝错位缺陷;焊接接头的焊接热量不足或管件与管材的间隙过大将导致冷焊缺陷或熔合面缺陷;焊接时间过长将导致孔洞或过焊缺陷。检测结果中冷焊缺陷和熔合面缺陷出现较少,主要由于焊接程序的严格控制、焊机的报警反馈功能和预设的焊接时间为合适焊接时间范围中的较高值[18]。

热熔接头样本中,由于热熔接头主要应用于主管网的管路新建工程,管材公称直径和壁厚较大,而壁厚较大将导致冷却时管壁各处散热速度不一致,从而造成对接面出现缩孔,并且热熔焊接的焊接环境较为杂乱,泥土、水、油污等微小颗粒可能附着在管件端面。较大的缩孔将形成孔洞缺陷;管件端面不平整和未完全冷却便卸除夹具都可能导致裂纹缺陷的产生;管件端面不洁净将导致熔合面夹杂缺陷。

4 总结与建议

本文对深圳市10个燃气管道工程的聚乙烯管道进行现场不停气检测,检测出电熔与热熔接头的各类焊接缺陷,排查了聚乙烯燃气管网中存在的安全隐患。本次对在役城市燃气聚乙烯管道的无损检测与安全评定可为聚乙烯管道无损安全评价的进一步推广提供示范。

4.1 总结

(1)超声相控阵检测的检测标准、检测设备和检测方法已经成熟,可实现公称直径为32~315 mm聚乙烯燃气管道的现场不停气检测,检测精度和灵敏度均可达到国家标准。

(2)10个聚乙烯燃气管道工程的检测数据显示,电熔接头中不可接受缺陷的概率为7.1%,热熔接头的缺陷出现概率为18.5%。从管径分布上分析,聚乙烯管道的公称直径越大,焊接接头出现缺陷的概率越高。

(3)电熔接头检测出电阻丝错位、孔洞、熔合面缺陷、过焊和冷焊缺陷,其中电阻丝错位、孔洞和过焊缺陷为常见缺陷;热熔接头检测出孔洞、裂纹和熔合面夹杂缺陷,其中孔洞和熔合面夹杂缺陷为常见缺陷。

4.2 建议

(1)含缺陷聚乙烯燃气管道接头大多能满足燃气工程的验收要求,但缺陷可能在使用过程中发生扩展,导致燃气管道泄漏。建议将聚乙烯燃气管道的无损检测纳入施工验收规范中。

(2)电熔焊接工艺虽然强度和自动化程度高,但不同管件生产厂家的熔区长度、焊接电阻、焊接时间各不相同,产品标准化程度低,出现焊接缺陷的概率高。建议全面地对相关规格产品的焊接工艺、焊接质量进行检测与验证。

(3)建议加快聚乙烯管道热熔接头的无损检测与安全评定的国家标准建设。