煤机用铸钢与中板耐磨钢的气体保护焊工艺与接头组织性能

2021-01-19南黄河

南黄河

(陕西铁路工程职业技术学院,陕西 渭南 714000)

0 前言

在当今中国各大煤炭生产企业,重型煤炭机械设备刮板输送机的使用率已成为衡量煤炭企业井下安全运营、高效生产及煤炭工业技术现代化的标志[1]。作为井下煤炭资源开采运输的重要设备之一,刮板输送机被广泛应用于规模化矿山、矿藏资源开采,属于井下综合机械化矿产资源开采工作面的重要设备[2]。其机身主体为中部槽结构,总质量占刮板输送机整体质量的75%以上,总长占刮板输送机整体长度的85%左右,是双链超重型刮板输送机整套设备的关键部件,适用于复杂井况条件下厚煤层的机械化刮采、运输、装载等重要工作,也是确保煤矿安全生产的重要设备之一[3-4]。在使用中,中部槽结构承受了来自物料、刮板及链条等的拉、压、弯曲、冲击、摩擦和腐蚀等多种作用,是刮板输送机中使用率和消耗率最大的部件,决定了刮板输送机的使用效率[5-7]。因此,中部槽结构应具有足够的强度、刚度、耐磨性和耐腐蚀性,对其质量可靠性的研究就非常重要。

经调研,发现刮板输送机中部槽结构的槽体焊接部位易出现开裂失效,严重降低了中部槽结构的使用寿命和刮板输送机的使用效率。中部槽结构的槽体部分由挡板槽帮、中板、底板、铲板槽帮组焊而成,主要涉及中板JFE-EH400耐磨钢和槽帮ZG30MnSi铸钢的焊接。JFEEH400钢属于热轧态超高强耐磨钢,由日本JFE钢铁公司研究开发,适用于制造铲斗、装载机、破碎机等大中型工程设备,该钢具有较好的耐磨损性能,室温下抗拉强度可达1 316 MPa,屈服强度可达1 163 MPa。ZG30MnSi钢属于中碳(碳含量为0.25%~0.35%)低合金Mn-Si铸钢,经调质处理[8-9](先退火处理:880~900 ℃保温4~6 h随炉冷却至300℃后空冷,后淬火处理:900~930 ℃保温4~6 h出炉水淬,最后回火处理:500~600 ℃保温4~6 h出炉水淬。)后室温下抗拉强度可达790 MPa,屈服强度可达450 MPa。经热处理后有较高强度、硬度和耐磨性,但焊接性较差。

在刮板输送机中部槽结构焊接生产中,中板JFEEH400耐磨钢和槽帮ZG30MnSi铸钢的打底焊焊缝质量问题多发,易出现焊接缺陷,严重时会造成整条焊缝质量的不合格。生产中,级别较低的微小缺陷,不作为焊接结构件判废的标准,但在随后使用中,复杂工况条件综合影响下,微小缺陷将发展成为部件失效的主要诱因。鉴于此,该研究结合工程生产实际,在对打底焊工艺及缺陷系统分析和总结的基础上,优化提出大壁厚JFE-EH400和ZG30MnSi异种钢对焊连接工艺方案且完成焊接,并对母材和焊缝金属微观组织及显微硬度分布特征进行研究,旨在提高中部槽结构生产焊接工艺的稳定性和可靠性,为中部槽结构的高质量和批量化生产提供理论参考。

1 试验材料与方法

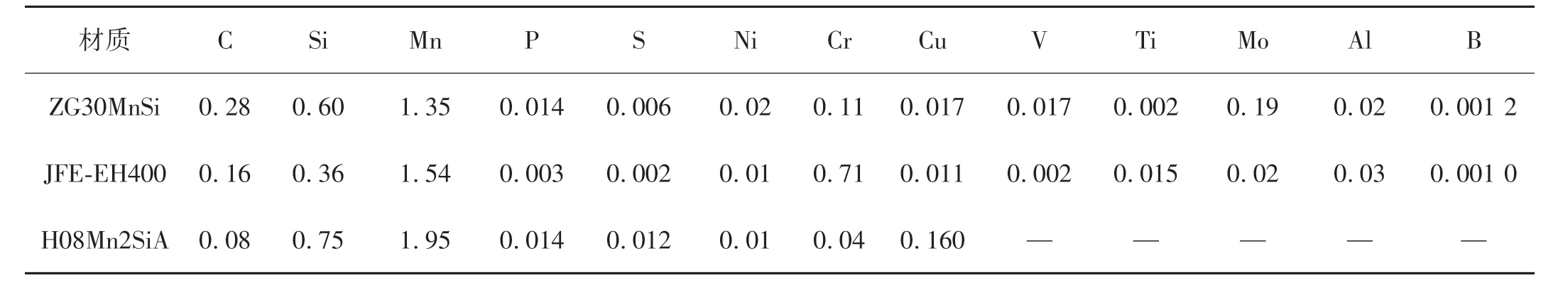

试验材料为壁厚等于40 mm的调质态超高强JFEEH400耐磨钢和ZG30MnSi铸钢,焊接材料选用ϕ1.2 mm的H08Mn2SiA 气保护焊丝,试验钢和焊丝化学成分见表1。

表1 试验钢和焊丝的化学成分(质量分数,%)

焊缝金相试样横截面采用砂纸研磨抛光后,用5%HNO3酒精溶液进行腐蚀,采用LeicaMEF-4M光学显微镜及日立S4300冷场发射扫描电子显微镜观察母材及焊缝金属的微观组织形貌和焊接缺陷形貌,并用EDAX Genesis6.0型能谱仪 (EDS) 测试缺陷部位选定微区的合金元素成分。采用Durascan-70型维氏硬度计测试焊缝横截面显微硬度分布。

2 试验结果及讨论

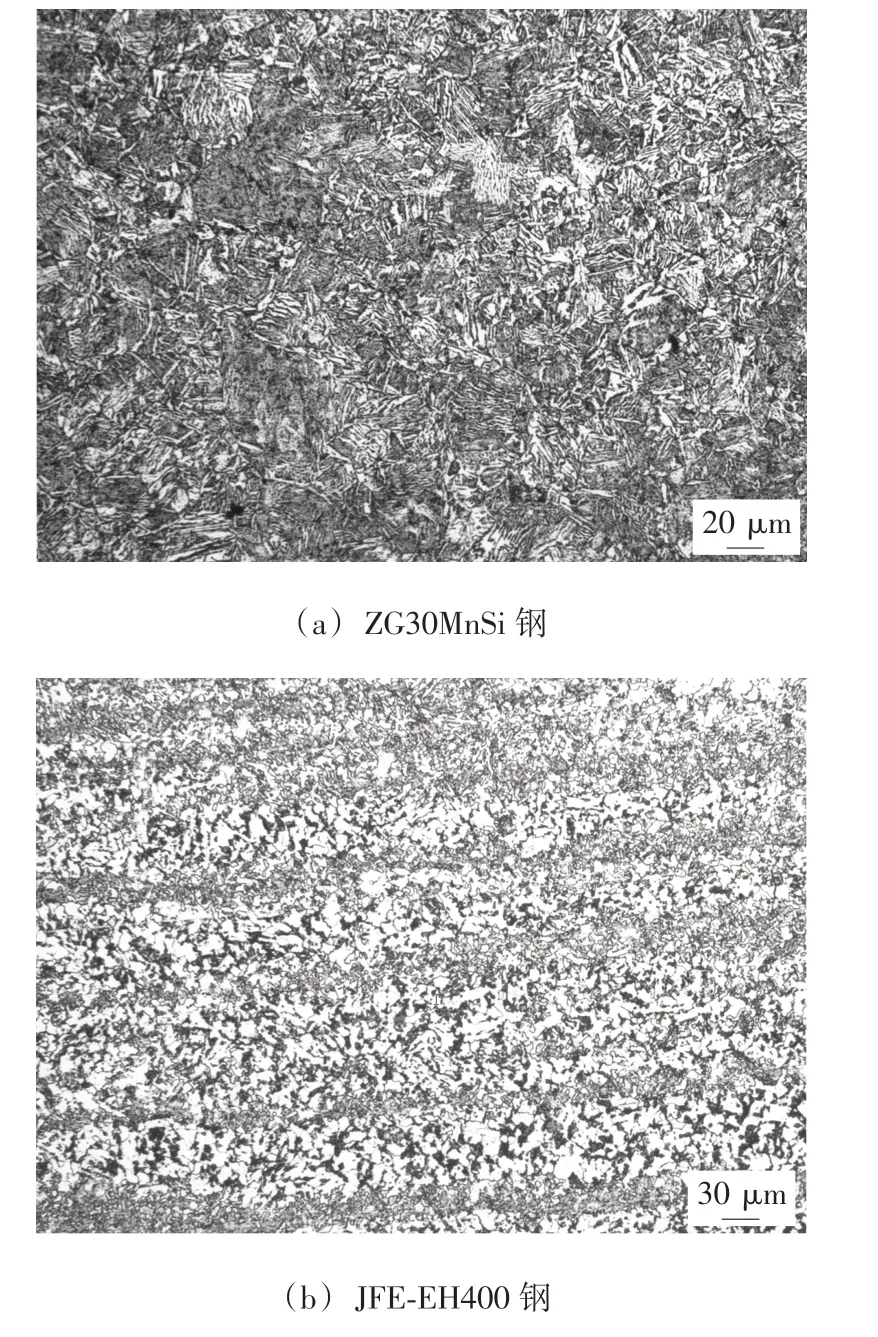

2.1 试验钢显微组织

试验钢微观组织形貌特征如图1所示。调质态ZG30MnSi钢,强度、硬度高,塑韧性能较差,其显微组织为回火索氏体,晶粒粗大,晶界处和板条束间为白色铁素体相。而热轧态JFE-EH400耐磨钢微观组织具有明显层次性且呈条带状,在铁素体+珠光体组织区的上下均有大量弥散分布的粒状析出相,呈带状连续分布,铁素体相体积分数显著大于珠光体相;整体呈现铁素体+珠光体组织为基,析出强化层交替叠加分布形貌特征。铁素体相属于“软相”,位错密度低,强度、硬度低,塑性好,对材料变形过程有释缓和协调作用,具有良好的塑变性能[10-12];而珠光体相强韧性良好,硬度较高,延展性较差,具有一定抗磨损能力[13],两种组织相的性能匹配使得铁素体+珠光体组织区兼具优良塑韧性和一定抗磨损性能。另外,大量细小弥散分布的析出相对析出区组织晶界具有强烈钉扎作用,有效阻止了晶粒粗化,并使位错稳定化,对析出区材料性能起到析出强化作用[14-15]。使该区域组织相在拥有良好塑韧性的同时耐磨性、抗冲击性和抗变形能力均得以加强和提升。这种以铁素体+珠光体组织为基析出强化层交替叠加分布的组织形貌特征,为中板JFE-EH400耐磨钢提供了优良的综合性能,包括抗变形、抗冲击、抗磨损等。

图1 试验钢的显微组织

2.2 打底焊试验及焊接缺陷分析

2.2.1 打底焊接试验

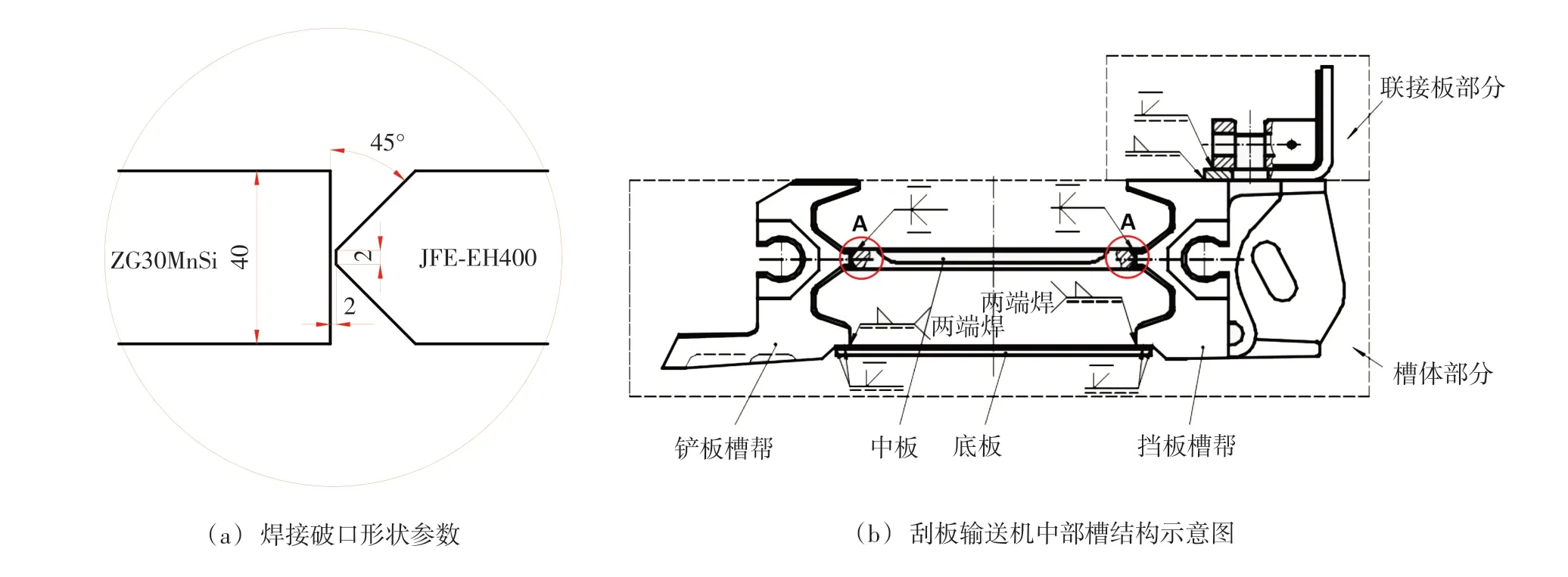

图2是采用半自动手工CO2气体保护焊(MAG)对JFE-EH400和ZG30MnSi异种钢进行打底焊试验,焊接坡口采用“K”形坡口设计,其形状参数如图2a所示。

图2 焊接坡口形状参数及刮板输送机中部槽结构示意图

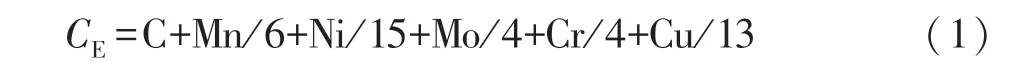

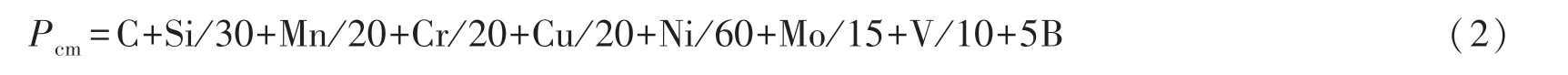

根据碳当量计算公式(1)和冷裂纹敏感系数计算公式(2)[16]及表1分别计算两种钢的碳当量和冷裂纹敏感系数,计算结果及预热温度范围见表2。

表2 试验钢的碳当量、冷裂纹敏感系数及预热温度

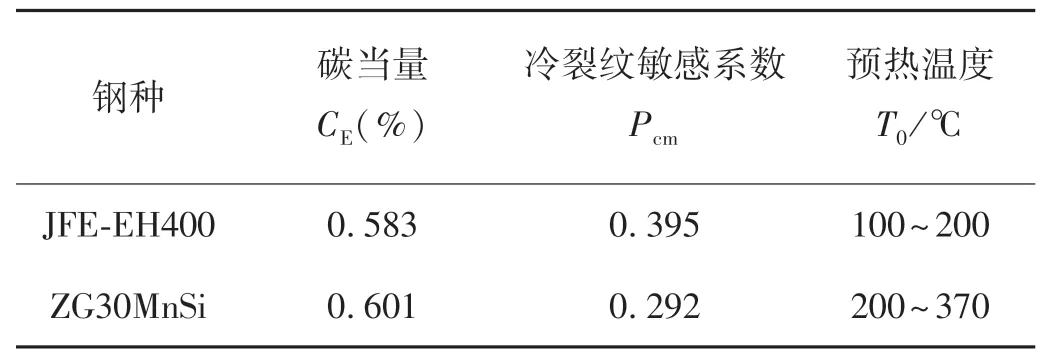

由表2知,高强耐磨钢碳当量大于0.5%,冷裂纹敏感系数大于0.3%,焊接时具有较高淬硬倾向和冷裂倾向,焊接性差,而铸钢碳当量大于0.6%,焊接时淬硬倾向亦较大,两种钢焊接,其焊接接头热影响区和过热区存在极高的冷裂和脆化风险。为了规避此类问题,焊前对该两种试验钢进行预热处理,预热温度根据表2确定为250 ℃,焊接热输入按式(3)计算。焊接工艺参数及热输入见表3。

表3 打底焊焊接参数及热输入

式中:W为焊接热输入,kJ/mm;U为焊接电弧电压,V;I为焊接电流,A;v为焊接速度,mm/min;η为热效率系数。半自动手工CO2气体保护焊η取0.9。

2.2.2 打底焊缺陷分析

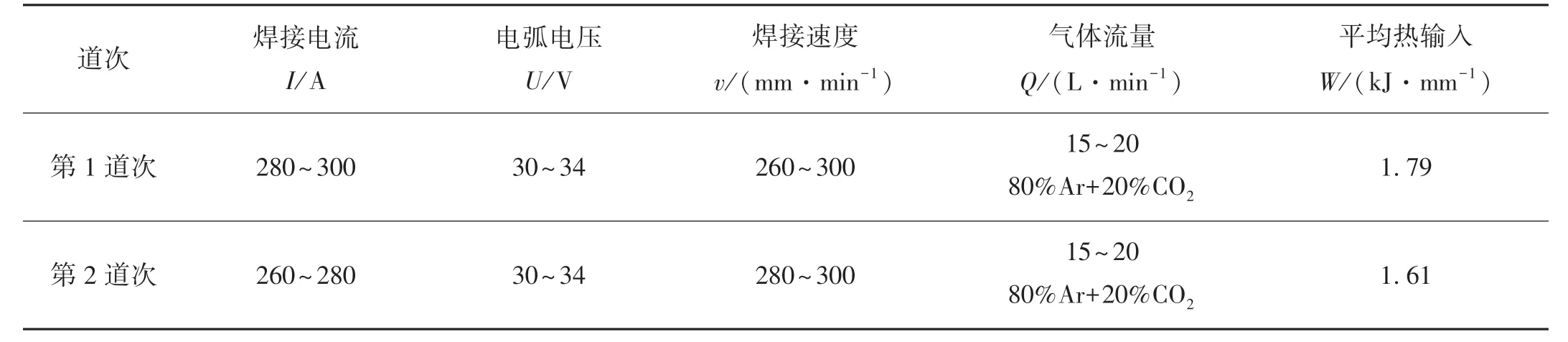

中板JFE-EH400耐磨钢和槽帮ZG30MnSi铸钢的打底焊焊接接头的显微组织及焊接缺陷形貌如图3所示。由图3a可知,打底焊上、下焊缝熔覆金属在中部具有一定重合量(重合深度h约2 mm,重合宽度l约4 mm),在两边部与JFE-EH400钢和ZG30MnSi钢熔合质量良好,熔合线附近无焊接缺陷。但在上、下焊缝熔覆金属区呈现出典型的柱状晶生长形态,熔覆金属以熔合线外侧的母材为基底形核并向焊缝内部和顶部生长,由于温度梯度作用,随后生长成为方向性很强的柱状晶形态。另外,在上部焊缝金属(即第一道次焊接金属)区中部观察到了典型的纵向结晶裂纹缺陷,在熔覆金属重合区附近观察到了气孔缺陷,两种焊接缺陷均出现在第一道次焊接金属中。

图3 JFE-EH400耐磨钢和ZG30MnSi铸钢打底焊焊接接头及缺陷形貌

由图3b可知,结晶裂纹产生于焊缝中心部位柱状晶生长前缘界面处,具有纵向扩展趋势,长度为1 898.57m,宽度为200m。结晶裂纹产生于焊缝结晶过程,主要由熔池中的杂质物、夹杂物或低熔点共晶物随焊缝金属的方向性生长和凝固而被迫推向焊缝中心部位柱状晶生长前缘界面,并在晶界处聚集[17],显著降低晶间结合力,在随后的应力作用下萌生微裂纹,导致开裂。结晶裂纹的存在,大大减弱了焊缝的力学性能,是中部槽结构焊接生产中杜绝出现的质量问题。图3c为气孔缺陷,视域内可以观察到大小不等的两个气孔缺陷,相距350m左右,尺寸大小分别为370.9m和100m。气孔缺陷的产生原因主要有,杂质物带入、保护气体不纯、供气不足、气流紊乱、焊枪喷嘴被飞溅物堵塞或是焊枪喷嘴与工件距离过大等。焊接坡口表面的水分、夹杂物或铁锈是焊接过程常见的杂质物,含有Fe2O3,Fe3O4和结晶水,焊接过程高温作用下会发生连续化学反应[18](包括3Fe2O3=2Fe3O4+O,2Fe3O4+H2O=3Fe2O3+H2,Fe+H2O=FeO+H2和FeO+C=CO+Fe),生成H2和CO有害气体,是造成焊缝产生气孔缺陷的主要原因之一。大尺寸、密集连续型气孔缺陷,对焊缝性能有严重影响,在焊接过程中应尽可能避免。

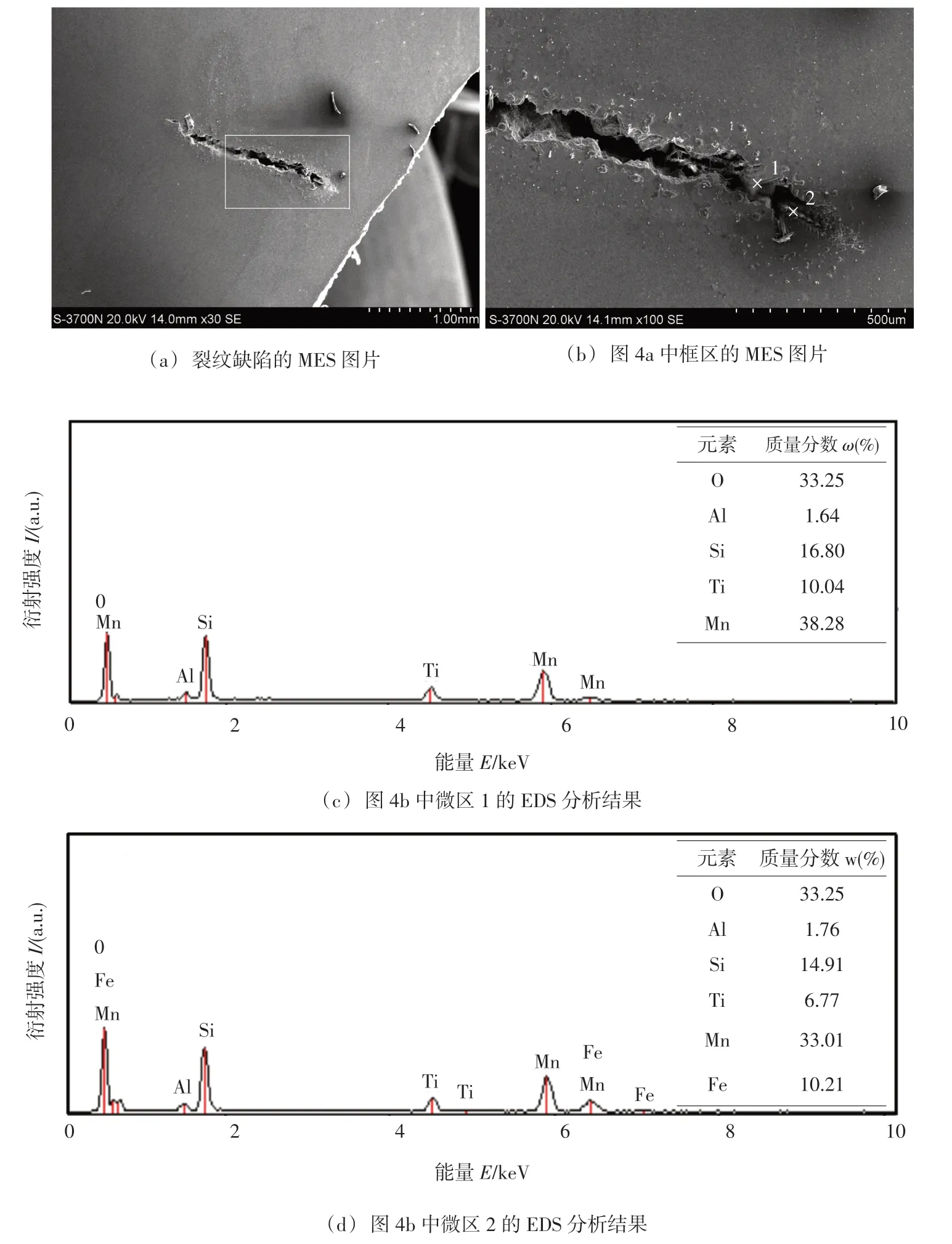

中板JFE-EH400耐磨钢和槽帮ZG30MnSi铸钢打底焊焊接接头裂纹缺陷的SEM图片及裂尖微区EDS分析如图4所示。由图4a和4b可知,裂纹尖端尺寸较小,而中部宽度和深度尺寸显著增大,呈现纵深发展趋势。对裂纹尖端进行微区EDS元素扫描分析,分析结果见图4c和4d。由EDS分析结果可知,裂纹尖端处存在大量夹杂物,其组成主要为氧化物,包括Al2O3,SiO2,TiO2等。焊缝中难熔且硬度偏高的杂质物、夹杂物的存在,为裂纹萌生和扩展提供了条件。因此,施焊前待焊坡口面及槽帮面杂质物的清除应作为工艺规范,必须严格执行。

图4 裂纹缺陷的MES图片及裂纹尖端EDS分析

2 .3 焊接工艺优化及焊缝组织性能

2.3.1 焊接工艺优化

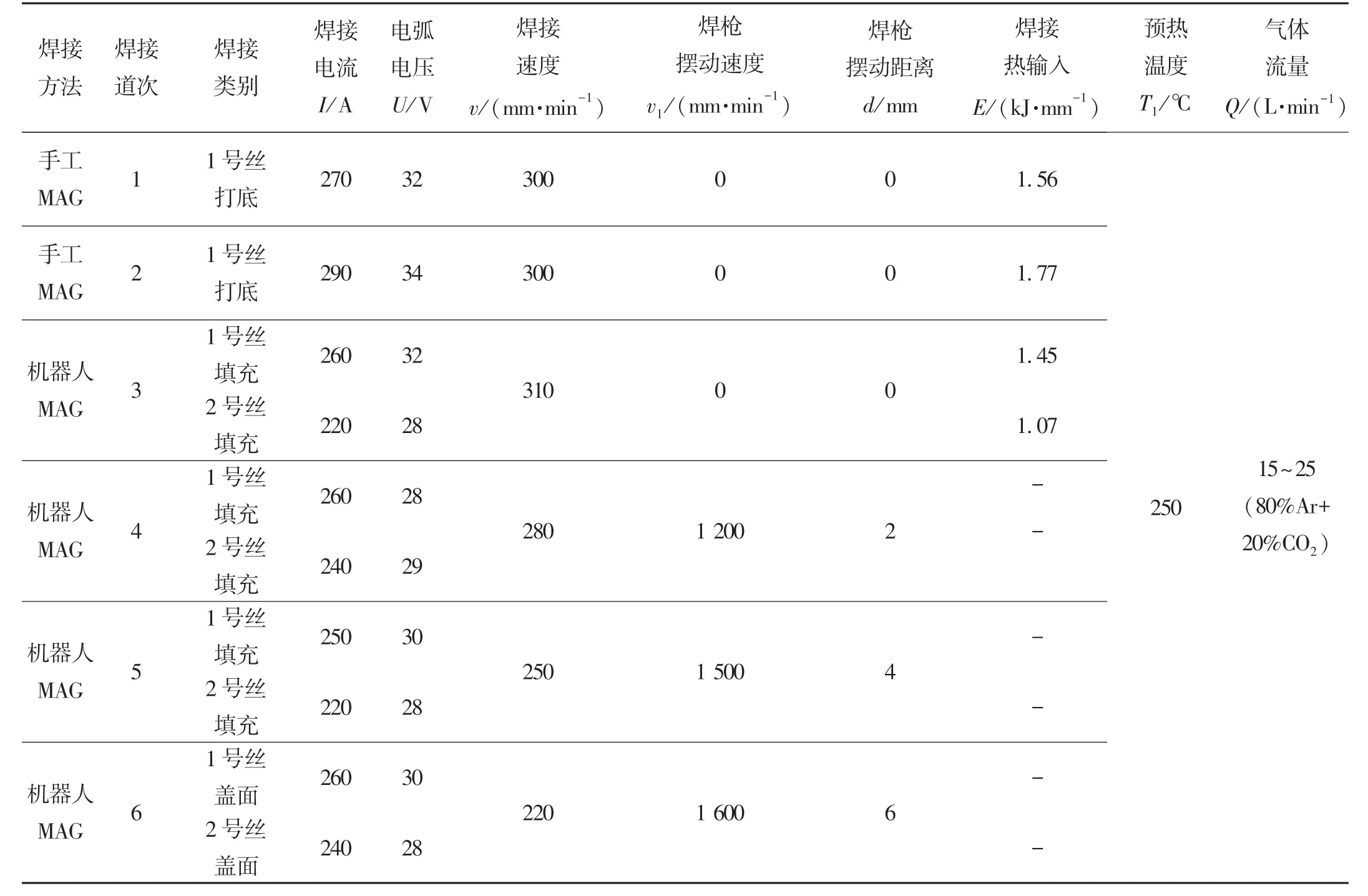

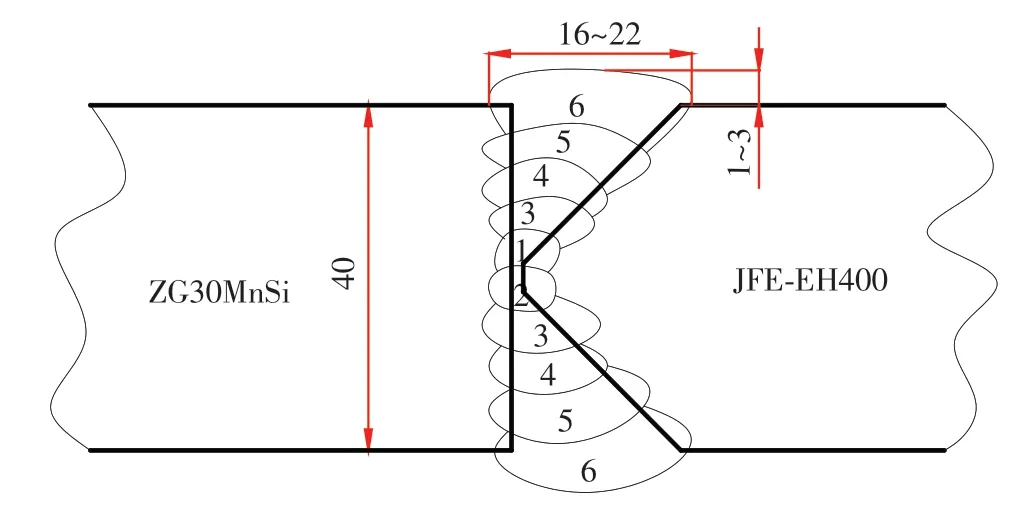

根据打底焊试验及缺陷分析,对中板JFE-EH400耐磨钢和槽帮ZG30MnSi铸钢的完整对焊连接工艺方案进行优化设计,并实施焊接,焊接顺序及焊缝外观成形尺寸如图5所示。对焊连接工艺方案见表4。严格按照图2a中焊接坡口形状参数进行JFE-EH400钢和ZG30MnSi钢的坡口加工并进行组对和定位点焊,再将点焊好的整个工件置于热处理炉中进行惰性气体环境下的预热。待预热温度达到250 ℃后,吊出并按照图5和表4进行焊接。具体要求,打底焊的焊缝金属在中部必须有一定重合量且与两边母材金属充分熔合,杜绝出现未焊透、未熔合等问题。

表4 JFE-EH400钢和ZG30MnSi钢的对焊连接工艺方案

图5 焊接顺序及焊缝外观成形尺寸

2.3.2 焊缝组织及显微硬度

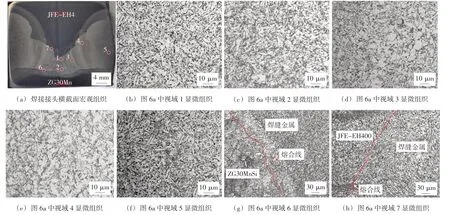

图6给出了中板JFE-EH400耐磨钢和槽帮ZG30MnSi铸钢焊接接头横截面宏观形貌和各视域微观组织。由图6a知,焊缝横截面内宏观形貌清晰,无裂纹、气孔及其他焊接缺陷存在,且打底焊焊缝金属具有明显重合量,重合深度h约6 mm,重合宽度l约4 mm,达到预定要求。

图6b~6f分别为第1道次打底焊、第2道次打底焊、第3道次填充焊、第4道次填充焊和第6道次盖面焊焊缝金属的微观组织形貌特征。整体看,焊缝金属各视域显微组织形貌特征一致,均为相互交错咬合的针状铁素体+多边形铁素体+少量珠光体。针状铁素体的精细结构单元由更加细小的板条束铁素体+片状M-A组元组成,具有一定位错密度,有效晶粒尺寸较其它组织更加细小[19]。另外,相互交错咬合的针状铁素体组织能有效延长裂纹扩展路径,增大裂纹扩展阻力,可显著提高焊缝金属材料的强韧性[20-21],使焊缝具有更优良的综合力学性能。第3~6道次采用了双丝、双面机器人MAG同步施焊,第4~6道次焊接过程还增加了焊枪的摆动,再加之多层多道次焊接热积累和循环作用,使得焊接热输入较打底焊显著增大,中间层熔覆金属组织在长时间剧烈热作用下,极易粗化。在图6d和图6e中可观察到这种显著变化,多边形铁素体相增多,且晶粒尺寸相对粗大。

图6g和图6h分别给出了ZG30MnSi铸钢一侧焊缝熔合线附近区域显微组织形貌特征和JFE-EH400耐磨钢一侧焊缝熔合线附近区域显微组织形貌特征。由图可知,熔合线附近母材组织受焊接热作用,组织晶粒粗化,在图6g中可明显观察到。

图6 焊接焊接头横截面内各视域显微组织

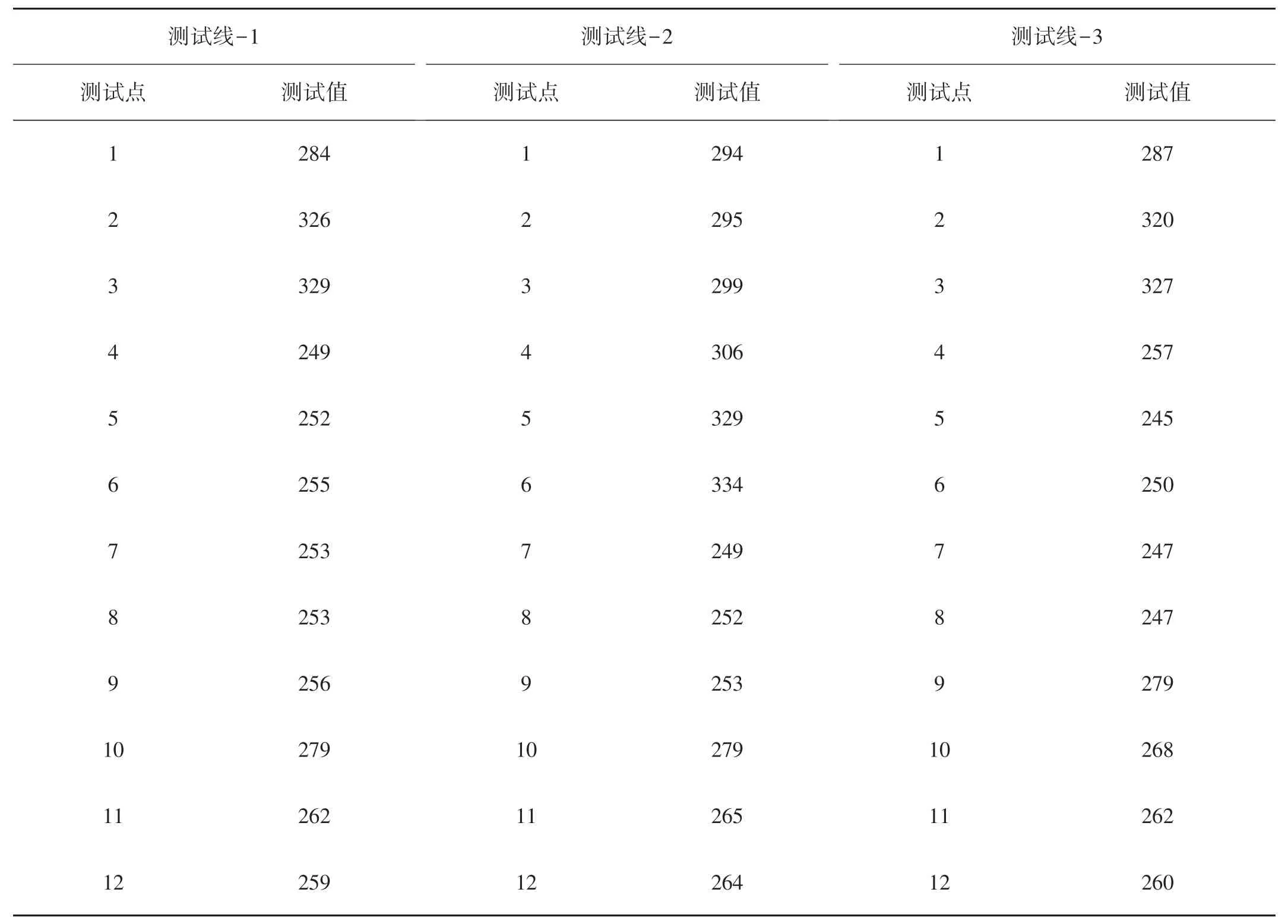

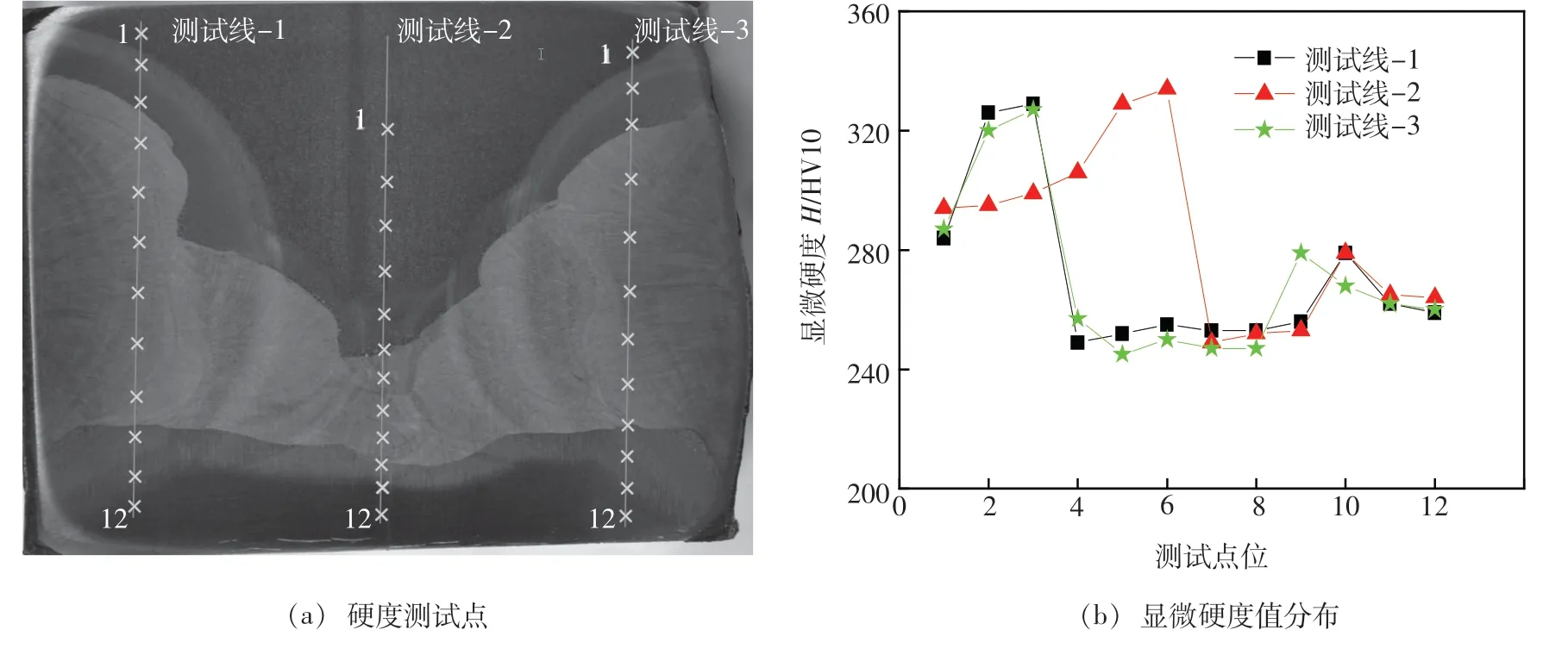

表5 焊接接头显微硬度测试值 HV10

图7 焊接接头横截面内显微硬度测试点及硬度值分布特征

综上论述,该研究开发的中板JFE-EH400耐磨钢和槽帮ZG30MnSi铸钢对焊连接优化工艺方案设计合理,焊缝内部及表面无焊接缺陷存在,综合性能符合相关技术指标要求,适合于超重型煤矿机械中部槽结构批量化焊接生产,对工程实践具有重要指导意义。

3 结论

(1)中部槽结构槽帮ZG30MnSi铸钢显微组织结构为回火索氏体,晶粒粗大,晶内马氏体板条束较精细且取向复杂,晶界处和板条束间为白色铁素体相;中板JFE-EH400耐磨钢则呈现铁素体+珠光体组织为基析出强化层交替叠加分布的组织形貌特征;而焊缝金属显微组织为针状铁素体+多边形铁素体+少量珠光体,形貌呈现相互交错咬合特征。

(3)大厚度ZG30MnSi钢与JFE-EH400钢的焊接,打底焊焊接质量是关键,焊接过程杂质物、铁锈等的带入是导致焊缝产生裂纹和气孔缺陷的主要原因之一,需通过规范操作流程、严格执行焊接工艺来规避和解决此类问题。同时,应尽可能采用机器人自动控制焊接,避免人为操作对焊缝质量的影响。