水力消排烟机用水轮的正交优化设计

2021-01-19陈汇龙谢晓凤廖文言桂铠谢昀彤张杰赵斌娟

陈汇龙,谢晓凤,廖文言,桂铠,谢昀彤,张杰,赵斌娟*

(1. 江苏大学能源与动力工程学院,江苏 镇江 212013; 2. 应急管理部上海消防研究所,上海 200032)

水力消排烟机是一种新型的防爆型消防装备,具有体积小、重量轻、移动方便、消烟效果好等优势,适用于各类建筑特别是地下建筑、无窗建筑等区域的消防救援,以及化学品生产、加工、存放等区域的安全防爆[1-2],也是备受关注的火场侦察和救灾的理想辅助器材.然而,现有水力消排烟机[3]效率只有40%左右,能耗高、排烟量小,不能满足复杂或者大型火灾现场的排烟需求,已成为水力消排烟机推广应用的瓶颈,亟待深入研究.

目前,对水力消排烟机所做改进和优化研究,大多通过试验进行.席慧敏[4]通过调研移动排烟设备的配备和使用状况,分析了移动排烟设备在使用过程中存在的问题以及遇到的主要困难,并提出了解决的具体方法和对策,为配备和使用移动排烟设备提供了参考;李思成等[5]对移动式火场排烟存在的问题进行了分析,主要包括排烟装备的配备情况、火场排烟训练的开展情况、影响指挥员排烟意识的因素、实战中火场排烟的应用情况等,并提出了提高移动式火场排烟效果的对策;周娟利等[6]以水力排烟水轮叶片芯金属模具逆向反求为例,设计了水轮叶片反求蜡形,介绍了曲面重构的实施流程.然而,试验研究的工作量和经费投入大,过程复杂,周期长且难以取得成效.

结合试验深入开展理论研究是提升水力消排烟机性能的有效途径,具有重要的学术价值和工程实际意义.水力消排烟机以消防水泵等的压力水作为动力,使水轮高速旋转,从而驱动风机产生风量,实现消排烟的功能.其中,水轮是水力消排烟机中的关键水力部件,其性能的优劣直接决定了消排烟机的整机性能.因此,文中将单独对移动式水力消排烟机中的水轮进行模拟计算,以揭示水轮内部水力损失机理,并系统研究水轮几何参数的变化对水轮性能的影响.

1 水轮主要结构参数

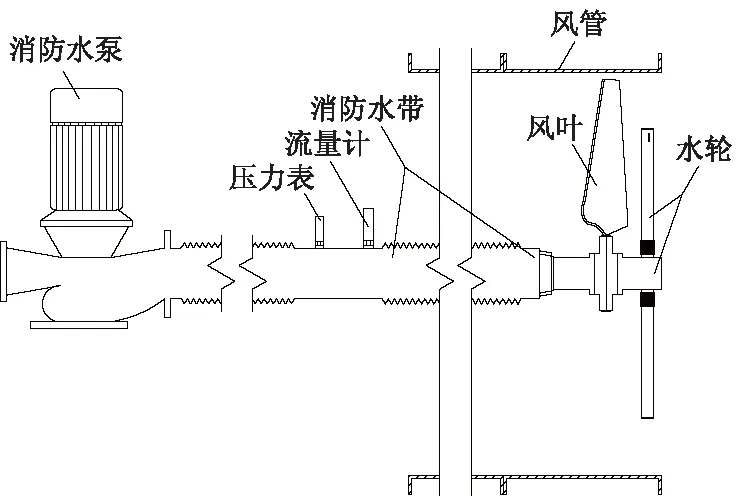

水力消排烟机具有消烟和排烟功能,主要部件包括水轮组件(包含水轮固定管、水轮喷管和连接套筒)、风机叶片、风机网罩(包含前防护罩、风机罩壳、后防护罩)和推车装置4部分,如图1所示.

图1 水力消排烟机结构示意图Fig.1 Structural schematic of hydraulic fume exhauster

如图1所示水力消排烟机以消防水泵等的压力水作为动力,通过消防水带连接水轮固定管,压力水流经水轮喷管,从喷管上的喷口喷出,使水轮高速旋转,并驱动风机叶片转动产生风量,达到火场排烟效果;同时,压力水经水轮雾化喷头喷出产生大量的细水雾,达到火场消烟效果.水轮喷管与水轮固定管通过连接套筒进行连接.前防护罩、后防护罩和风机罩壳起到保护水轮及风机叶片的作用,且具有一定的导流作用,推车装置便于消防员移动水力消排烟机.其中由水轮喷管、水轮固定管以及连接套筒组成的水轮组件是水力消排烟机整体结构中关键的能量转换部件,将水能转换为机械能,驱动同轴风机工作,进而起到消排烟的功能.

水力消排烟机的水轮结构如图2所示(图2a中的箭头为高压水流动方向),主要过流部件包括固定管、喷管、连接套筒,喷管与固定管之间采用螺纹连接.水轮是对称结构,其中固定管内径d1为45 mm、长L1为250 mm;喷管内径d2为30 mm、长L2为433 mm,根数N为2根,对称均布;喷口是两端直径d3为4 mm、边长L3为20 mm的腰形孔口,喷口中心到喷管边缘的距离L4为38 mm.

图2 水轮结构示意图Fig.2 Structural schematic of hydro-turbine

2 数值模拟及结果验证

为了研究水轮的内流场特性,获得影响水轮效率的关键几何参数,以试验所用水轮为研究对象进行流道建模和内流场数值模拟分析[7-8].

2.1 计算区域及网格划分

结合图1和2中的水轮结构,建立如图3所示的水轮流道模型.由图可见按固体壁面边界条件,整个计算区域分为2部分:一部分为固定管内流道的固定域,另一部分为喷管内流道的旋转域,动静交界面为直径45 mm的圆.为了使出口流动充分发展,喷孔沿出流方向延长10 mm.

图3 水轮的计算区域Fig.3 Computational domain of hydro-turbine

水轮全流域采用四面体非结构网格,以水轮效率η为检验值进行网格无关性检验,结果如图4所示.由图可见,网格数量达到3.00×106后水轮效率基本不变,满足网格无关性要求.此时,喷管水体网格数约为2.57×106,固定管水体网格数约为8.00×105.

图4 网格无关性检验Fig.4 Grid size independence verification

2.2 计算方法和边界条件

水轮的工作介质为水,雷诺数Re的数量级为104~105,说明其内流道流体流动属于湍流.针对水轮内部流体流动的特点假定:① 流动过程中的流体不可压缩;② 流动参数的时均值不随时间变化,采用RANS方法进行水轮内流场数值模拟.其中,控制方程组为定常、不可压三维黏性流动的连续性方程和动量守恒方程(Navier-Stoke方程);湍流模型为SSTk-ω湍流模型,该模型在标准k-ω模型的基础上进行修正得到,MEHRDAD等[9]对SST模型进行分析,发现k-ω模型在近壁区计算中能较好地适用于各种压力梯度下的边界层问题.

基于ANSYS CFX计算软件,选取隐式分离求解器,旋转域给定转速n,壁面设为旋转壁面且相对转速为0;进口采用静压入口方式,给定工作压力;出口与大气直接相通,故设为静压出口,相对压力为0;动静交界面类型采用Genneral Connection形式;时间步长为60/(2πn),残差取1.0×10-5.

2.3 水轮性能测试

为了给水轮内流数值模拟提供必要的边界条件并验证计算结果的准确性,还需对水轮进行性能测试.测试采用如图5所示的试验装置.试验时,通过调节消防水泵控制进口压力,高压水通过消防水带送入水轮固定管进口处,先后流入水轮固定管、喷管,最后从喷管的喷口处高速喷出.此时,在压力水的反作用下,喷管高速旋转,同时带动同轴风叶转动产生风量,将喷管中喷出的水吹向前方.

图5 试验装置示意图Fig.5 Schematic of experimental set-up

试验时,调节进口静压分别为0.5,0.8和1.0 MPa,当水轮运行稳定时,测得流量Q、扭矩T及转速n,并根据式(1)计算水轮的效率η.

η=(Tn/9 550)/[Q(p1-p2)],

(1)

式中:T为扭矩,N·m;Q为流量,kg/s;p1为进口压力,MPa;p2为出口压力,MPa.

2.4 计算结果验证及讨论

采用和性能试验一致的边界条件,进行水轮内流场数值模拟,并对比数值模拟计算值与性能试验实测数据,结果见表1.可见流量Q及扭矩T的相对误差σ均低于0.2%.因此所建立的计算模型是可靠的,计算结果能够反映实际流动情况.

表1 水轮计算及实测结果对比Tab.1 Comparison of simulated and tested hydro-turbine performance data

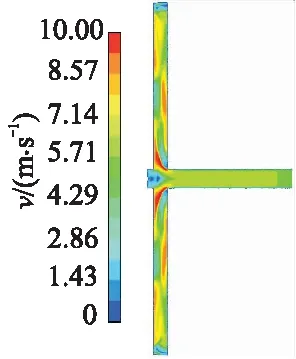

图6为喷管速度云图.由图6a可见,水轮在相对较大的压力及转速条件下工作时,流道内流速的均匀性更好,出现扰流的区域更少.

图6 喷管速度云图Fig.6 Velocity contour in nozzle

由图6b可见,3个工况下的出口流速分布特征类似,均为近轴侧速度梯度较大,高速区偏向出口断面的近轴侧区域,并且工作压力和转速提高,则出口断面总体流速增大.由此可知,水轮内流体扰动集中在喷管位置,因而推测喷管几何参数对水轮性能影响更大,而喷管主要几何参数为喷管长度、喷管直径和喷口尺寸.

3 正交试验方案

实际工作中,通常要考虑3个或者3个以上试验因素的共同作用,正交试验设计的思路就是能够安排多因素试验,分析各种因素的显著性及敏感性程度[10-11].故以正交试验研究水轮几何参数对水轮性能的影响.

水轮正交水力优化设计目的是探求各结构参数对水轮效率的影响程度,即目标参数为水轮的效率.试验主要研究水轮喷口面积S、喷管直径d2、喷管长度L2等3个因素对水轮效率的影响,其中水轮喷管尺寸示意图如图2所示.

根据文献[12-13]和经验,每个因素分别取3个水平,见表2;选用 L9(33)正交表确定的正交设计方案见表3.原型水轮的因素组合即为A2B2C2.

表2 正交因素及水平表Tab.2 Factors and their levels in orthogonal experiments

表3 正交试验方案表Tab.3 Orthogonal experiment design cases

4 正交试验结果及分析

4.1 计算结果验证及讨论

通过数值模拟,得到了9组正交试验方案的效率数值模拟计算值,见表4.

表4 试验方案的效率计算值Tab.4 Predicted efficiency of experiment design cases

4.2 极差分析

为了分析几何参数对水轮的性能影响权重,并找到影响效率的主要因素和优化方案,需要对模拟结果进行极差分析,分析结果见表5,表中Ki为相应水平i的几种模拟情况指标之和,而Mi为相应水平i的指标平均值,R为各平均值的极差.极差主要反映了每个因素下所选取的水平对试验指标影响权重的大小.极差越大,说明该因素的水平变化对试验指标的影响权重越大.

表5 数值模拟结果极差分析Tab.5 Range analysis of numerical results

为了更直观地反映试验因素水平改变对试验结果的影响,以因素的变化水平为横坐标、指标平均值η*为纵坐标所做的折线图如图7所示.

图7 指标与各因素关系Fig.7 Relationships between turbine efficiency and factors

由图7可以看出,水轮3个变量对其水力性能影响的程度不同.因此,通过比较极差大小,可以获得喷口面积、喷管直径、喷管长度对水轮水力效率的影响程度.所选几何参数对水轮效率影响的主次顺序为C,B,A.

对于单个因素,通过比较该因素下各个水平试验指标数值的大小,可以得出该因素各个水平对该试验指标影响的主次顺序.以因素A各水平对效率试验指标的影响为例,K3>K2>K1,因此因素A各个水平对效率影响的主次顺序是A2,A1,A3.同理,其他2个因素的3个水平对效率影响的主次顺序分别为B2,B3,B1以及C1,C2,C3.综上分析,可得所选参数中最优的因素组合为A2B2C1.

最佳方案的喷口面积S为92.57 mm2、喷管直径d2为30 mm、喷管长度L2为438 mm,与原型相比喷管长度减少了10%.利用ANSYS CFX软件对最佳方案进行全流道的数值模拟计算,将优化后的水轮效率与优化前对比,结果见表6.由表6可见,优化后水轮的流量减小0.76 kg/s、扭矩增大2.79 N·m、效率提高7.67%.

表6 优化前后模拟结果Tab.6 Simulated results before and after optimization

图8为优化后喷管的中心截面速度云图.由图可见,优化后水轮喷管高速区域增大、低速区域减少,速度分布更加均匀,流体流动状态更优,因此水轮效率得到明显提升.

图8 优化后喷管中心截面速度云图Fig.8 Velocity contour in axial-section of nozzle after optimization

5 结 论

1) 数值模拟结果与试验测量结果基本吻合,说明计算模型及计算方法的可靠性较好.

2) 喷口面积、喷管直径和喷管长度3个试验因素中,对试验指标——效率的影响程度由小到大为喷口面积、喷管直径、喷管长度.

3) 正交优化设计能够获得水轮的最佳设计方案.经数值模拟对比发现优化后水轮的效率提高了7.67%.

4) 经分析数值模拟所得水轮内流场,发现压力水从喷口中直接喷出的方式水力损失较大.在后续研究中建议将喷嘴改型为流线型,以期进一步减少水力损失、提高水轮的效率.