高速吹风机控制系统的设计与实现

2021-01-18戴修敏

戴修敏

(博为电器有限公司 佛山 528305)

引言

戴森公司以无叶风扇为开端,采用高速无刷直流电机,开发了风扇、吸尘器、吹风机等多类产品,许多研发人员以此为借鉴,开发新颖的产品。

这些产品涉及整机标准、电机技术、电子技术,缺一不可,全都了解的人员很少,设计上市的产品可能存在电机过载引起的元件爆炸、过热引起的热熔断器开路或起火冒烟,甚至造成人身伤害。

高速吹风机采用100 000 rpm以上的无刷直流电机,1 600 W左右的发热体,均由电控控制,安全性要求极高。本文着重讲解高速吹风机控制系统的设计与实现,供相关人员参考,开发生产出性能优异、安全的产品。

1 高速吹风机与传统吹风机的区别

图1[1]和图2可以看出,区别主要有两处:控制器替代开关和无刷直流电机替代有刷直流电机。这差异导致高速吹风机在原理、性能上与传统吹风机差异明显。

高速吹风机采用复杂的电子控制系统,除了控制无刷直流电机外,还能实现其它传统吹风机做不到的功能,如更多档位、更多保护、精准温度控制等(见表1)。传统直流无刷电机,调速困难,转速最多做到每分钟几千,而无刷直流电机最高转速能做到100 000 rpm以上,能调到任意转速。

2 高速吹风机系统关键功能的实现

图1 传统吹风机电路原理图[1]

图2 高速吹风机电路原理图

表1 高速吹风机与传统吹风机功能对比

电机堵转保护、电机过流保护比较成熟,过压保护、欠压保护很常见,这里只以实例和数据说明其它关键功能的设计实现。

2.1 电机转速设计

电机开发人员设计时,能得到电机的理论最高转速,因无刷直流电机控制的特殊性,只能参考,不应直接应用。除了寿命验证之外,推荐功率与转速对比法,设计步骤如下:

1)从估计的最低转速或最高转速的一半开始,测出每增加5 000或10 000 rpm时电机的功率,得到功率转速曲线,拐点明显处为极限最高转速。

2)电机转速分别在极限最高转速的100 %和90 %(或至少比极限最高转速低10 000 rpm),测试出电机驱动芯片(MOS、IPM、IGBT)的温升。

3)温升满足降额设计时,对应的转速为系统的最高额定转速。

高速电机的转速精度低,绝对误差大,因此系统最高工作转速比极限最高转速至少低10 000 rpm。

2.2 热风档位设计

热风档位有串二极管、发热体串并联、双向可控硅斩波、双向可控硅丢波等常见形式。图1通过串二极管将发热体功率降低一半,实现两档,图2可用于双向可控硅斩波和丢波。对于大功率发热体,串二极管和斩波方式很难通过电磁兼容标准,发热体串并联方式的档位数少,这里介绍丢波设计。

以市电10个周期波形为一个丢波周期,在丢波周期内,可控硅斩去前9个市电周期波形为1档,斩去前8个市电周期波形为2档,……,斩去前1个市电周期波形为9档,这样就有9个档位可供选择为产品的热风档位。因为斩去的是完整市电周期波形,对市电冲击小,容易通过电磁兼容测试。

2.3 恒温出风设计

2.3.1 开环恒温

设计时,在标准工况下,以电机转速和发热体功率之一为基准,测量出风温度达到规定的另一个参数(电机转速或发热体功率),然后将数据写入程序固化,运行不能改变。

高速吹风机一般以电机转速为基准,如电机转速为10 000 rpm,规定出风温度为70 ℃,测量出发热功率为1 200 W,则正式产品只要电机转速为10 000 rpm,就让发热体输出1 200 W的功率。

此方式控制最简单,但出风温度受市电电压波动、环境温度的影响,精度低,一般用于传统吹风机。高速吹风机为发挥电子控制的优点,采用闭环恒温方式。如果采用开环恒温方式,必须在出风口放置温度检测元件,发现温度远高于规定值时,应立即关机。原因如下:

1)高速吹风机进风处的滤网大概率会堵塞,无进风气流对发热体降温,损坏热熔断器,从而损坏整机。

2)高速吹风机为电子控制,电子元件损坏的概率高,电机缺相运行、双向可控硅失控均会导致温度升高,损坏热熔断器。

2.3.2 闭环恒温

此工作方式下,出风口放置温度检测元件,比较温度检测值与规定的温度限值,超过上限就降低发热功率,低于下限就增大发热功率。此方式温度控制准确,不足是软件设计复杂、测试量大。

温度检测元件应能承受250 ℃高温。

转速3档,热风3档,热风每档温度设计值:77~82 ℃、67~72 ℃、55~65 ℃,以此为例设计步骤如下:

1)出风口200~300 mm放置温度计。

2)电机转速调至规定值。

3)调节发热功率,直至温度计显示温度上限,记录温度检测元件检测出的温度值。

4) 调节发热功率,直至温度计显示温度下限,记录温度检测元件检测出的温度值。

5)重复2)~4),测出每档转速下不同发热档位的温度上限与下限值。

3(档转速)× 3(档发热)× 2(上限、下限),数据共有18个。为简化设计,可以设计为每档转速只有77~82 ℃一种出风温度(发热功率),这样只用测试6个数据。

软件编制时,比较温度检测值与记录的温度上限、下限,超过上限就降低发热功率,低于下限就增大发热功率。

2.4 发热体过热保护

过热保护由热熔断器和温控器完成,见图1和图2,设计选型方式与传统吹风机相同。

设计选型步骤:

1)将测温探头放在热熔断器和温控器的安装位置,记录环境温度Ta。

2)整机通电,每一电机转速下,发热档位都设为最大功率档,待测温设备指示稳定时,记录数据。所有热熔断器安装位置的温度值的最大值记为TF1,所有温控器安装位置的温度值的最大值记为TS1。

3)热熔断器动作值计算公式为:

式中:

Ta—测试时的环境温度,单位℃;

TF1—热熔断器的最高温度,单位℃。

4) 温控器动作值计算公式为:

式中:

Ta—测试时的环境温度,单位℃;

TS1—温控器的最高温度,单位℃。

步骤3)和4)的(40-Ta)是测试时环境温度补偿为产品工作在40 ℃下情况,最后数值是设计裕量。

出风口有温度检测元件时可以不要温控器,否则必须有温控器。温度检测元件起正常限温作用,它们失效后,热熔断器为最后一道保护,防止过热引起爆炸、起火。

2.5 风道堵塞保护

高速吹风机进风口小,风速快,不能苛求消费者严格遵守使用规范,从市场不良品看,进风处的滤网一定会堵塞,只是时间长短而已。

进风口堵塞后,发热体温度几乎是垂直的直线上升,温度检测元件反应慢,温控器频繁动作后会损坏,产品就会冒烟起火,因此,风道堵塞后必须立即关机。

风道堵塞的检测,不建议增加风压开关等实体,成本高,整机没位置放。风道堵塞后,电机电流降低,见图3和图4,而无刷直流电机的控制器本身就一直在检测电机电流,利用电流检测,可以实现风道堵塞后关机的功能。

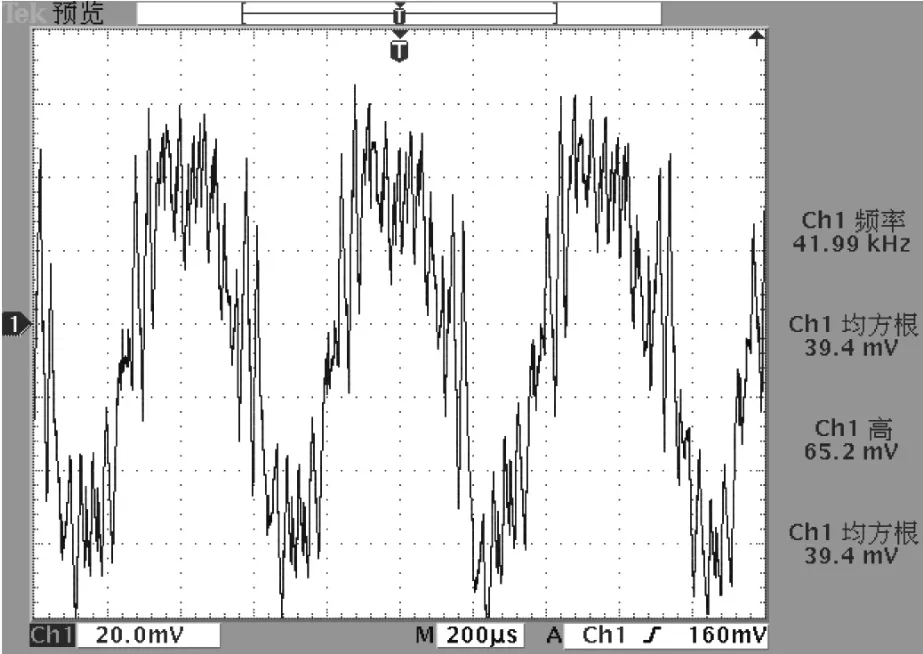

图3和图4所示的高速吹风机,工作在110 000 rpm,可以看出电机相电流,在产品正常工作时有效值0.441 A、最大值0.816 A,在风道堵塞时有效值0.394 A、最大值0.652 A。产品软件设计为连续检测到100 ms(50 Hz市电时为5个周期)电流超出规格值,即认为风道堵塞,立即关闭双向可控硅,停止发热。

2.6 电机与发热逻辑锁

为防止风小、无风时发热体工作而产生的高温引起火灾,应采用电机与发热逻辑锁,功能设计如下:

1)开机时,先关闭发热。

2)开启电机,电机转速高于50 000 rpm才认为电机工作正常。

3)电机工作正常后才允许开启发热。

4)关机时,先关闭发热。

5)发热关闭0.5 s后才能关闭电机。

3 优化设计效果

表2为2019年相关产品退回不良品的维修数据,通过分析数据可知,优化后的高速吹风机控制系统,降低了高速吹风机元件爆炸、起火/冒烟、热熔断器开路等风险。

4 结论

本文提出的系统设计与实现方法,主要是:

1)控制电机的最高转速,特别是考虑到高速的因素,应留足够的余量。

2)控制出风温度和过热保护。采用热熔断器与温控器、热熔断器与温度检测元件二者组合之一或者同时采用进行硬件保护。采用风道堵塞保护和电机与发热逻辑锁进行软件保护。

图3 高速吹风机正常工作时电机相电流波形(100 mV对应1 A)

图4 高速吹风机风道堵塞时电机相电流波形(100 mV对应1 A)

表2 高速吹风机不同控制系统的不良维修数据

采用本文提到的系统设计后,成本与其它方案差异不大,但彻底解决了电机过载导致的元件爆炸和发热体使整机温度升高导致的起火/冒烟、热熔断器开路,极大提高了产品合格率,降低了安全风险。