某款军转民用越野汽车动力传动系统匹配优化

2021-01-16段军涛方鹏王成云惠东方戴旭

段军涛 方鹏 王成云 惠东方 戴旭

段军涛

毕业于郑州大学,硕士研究生学历,现就职于东风越野车有限公司,任整车开发责任工程师,主要研究方向:整车产品定义及性能集成。

摘要:文章以某型军用越野车为基础,利用CRUISE仿真软件搭建C-WTVC工况模拟计算整车模型,进行动力传动系统优化匹配分析,以期满足目标民用车型性能指标要求,并选出最优动力匹配方案。后将仿真数据与样车试验数据进行对比分析,结果基本一致,为以后军转民用车型动力系统匹配优化提供理论依据。

关键词:军转民用;动力传动系统;匹配优化

中图分类号:U463.2 文献标识码:A 文章编号:1005-2550( 2021) 06-0017-07

Matching Optimization Of A Certain Military-to-civilian Off-road

Vehicle Power Transmission System

DUAN Jun-Tao, FANG Peng, WANG Cheng-Yun, HUI Dong-Fang, DAI Xu

( Dongfeng Off-Road Vehicle Co., Ltd., Wuhan 430000, China)

Abstract: Based on a certain type of military off-road vehicle, the article uses CRUISEsimulation software to build a C-WTVC working condition simulation calculation vehiclemodel, and conducts optimization matching analysis of the power transmission system, inorder to meet the performance index requirements of the target civilian vehicle, and select theoptimal power matching Program. After comparing the simulation data with the prototype testdata, the results are basically the same, which provides a theoretical basis for the optimizationof the power system of military-to-civilian vehicles.

Key words: Military To Civilian; Motion Transfer System; Match Optimization

軍用越野车具备较强的动力性,可在沙漠、高原、雪地等恶劣环境下工作,但因其高的燃油消耗及排放,无法满足民用法规要求,很难应用到民用市场。文章以某型军用越野车为基础,通过对GB/T 27840-2011《重型商用车燃料消耗量测量方法》中的模拟计算法进行解读,利用CRUISE仿真软件搭建C-WTVC工况模拟计算整车模型,然后对发动机、变速器、主减速器等重要总成进行多种匹配方案的计算分析,选择最优动力性、经济性方案,应用到民用车辆开发,提高了仿真效率,缩短了整车开发周期。

1 技术方案

为实现某型军用越野车快速转民用的目的,需首要解决军用越野车高燃油消耗和排放问题。虽然整车轻量化是降低油耗及排放的重要举措,但采用新型轻质材料和结构优化将涉及到模具修改,需较长的设计周期,付出的代价要高于减小车辆整备质量对油耗的影响[2]。汽车行驶过程中,动力的产生及传递过程可视为动力传动系统与外部负荷、道路条件所反映的行驶要求之间的相互关系。因此,在外部负荷及道路条件相同的情况下,对动力传动系统进行匹配优化是解决油耗及排放问题的有效方式。

整车动力传动系统匹配通常先确定发动机,然后合理匹配传动系参数,达到性能优化的目的。针对车辆高油耗及排放问题,相比原动力传动系统匹配方案,发动机选型重点为动力性能不降低的前提下,具备更好的燃油经济性和低排放性能。传动系参数主要包括变速器速比、主减速器速比,从经济性考虑,在保证车辆爬坡性能及加速性能的前提下,希望变速器低挡速比及主减速比尽可能小,这样可以保证车辆在相同行驶速度下,发动机的后备功率较小,负荷率高,使发动机更多时间工作在经济区域内。

2 车辆性能指标及主要参数

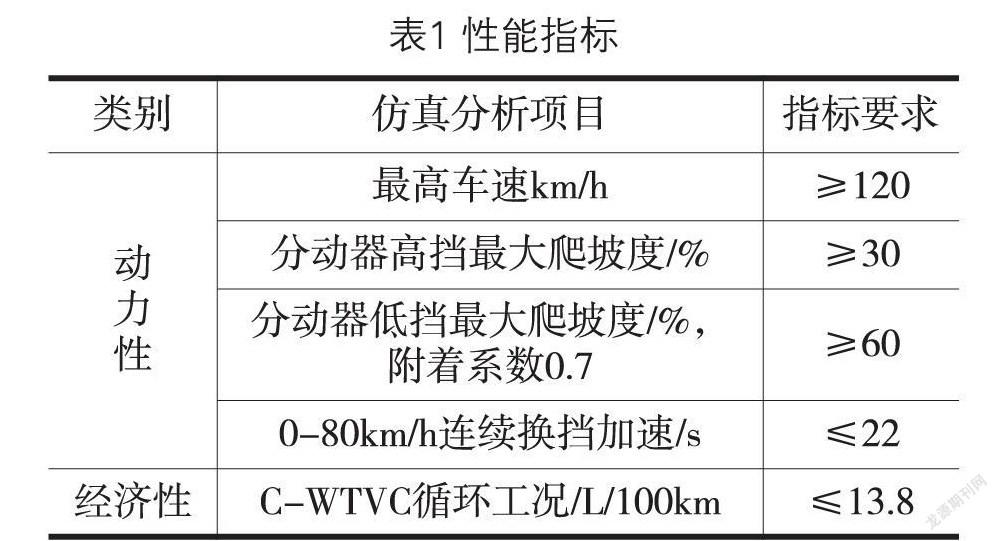

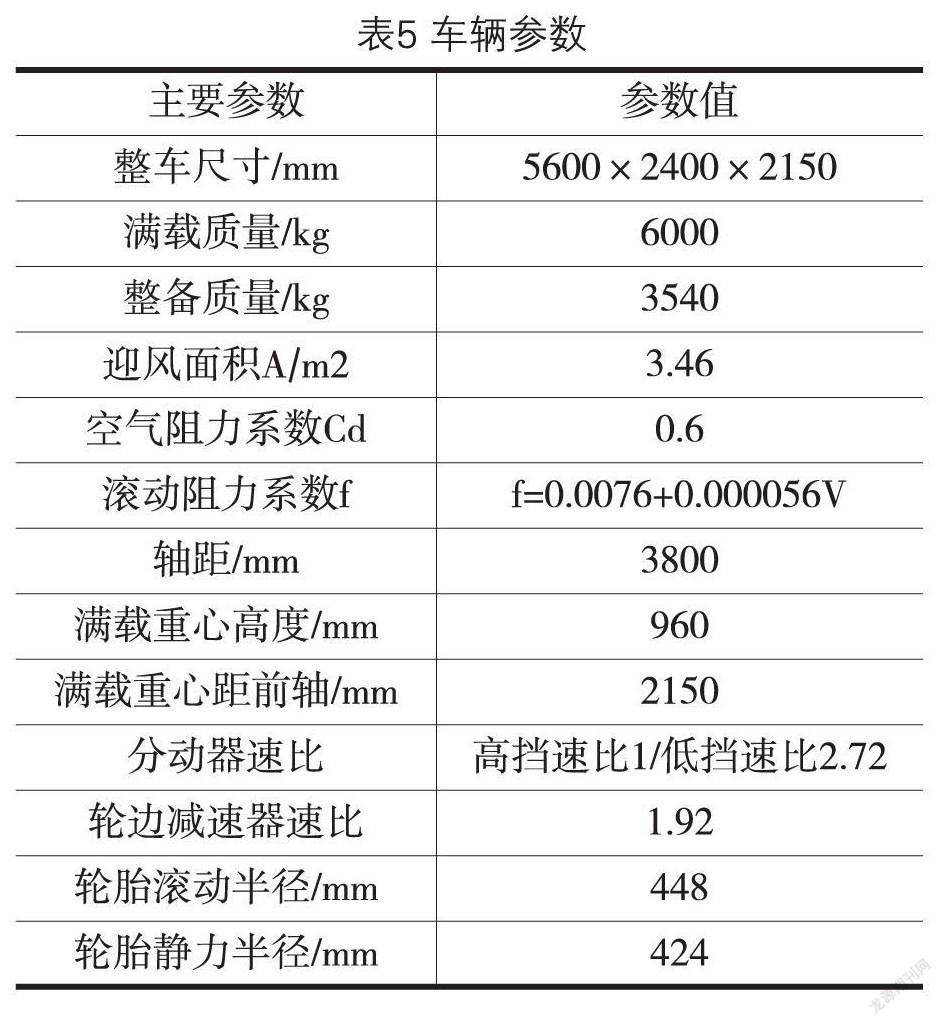

车辆性能指标根据市场需求及某型军用越野车性能指标进行综合评估后确定,见下表1。发动机、变速器、主减速器进行重新选型,其余参数与基础车型一致。

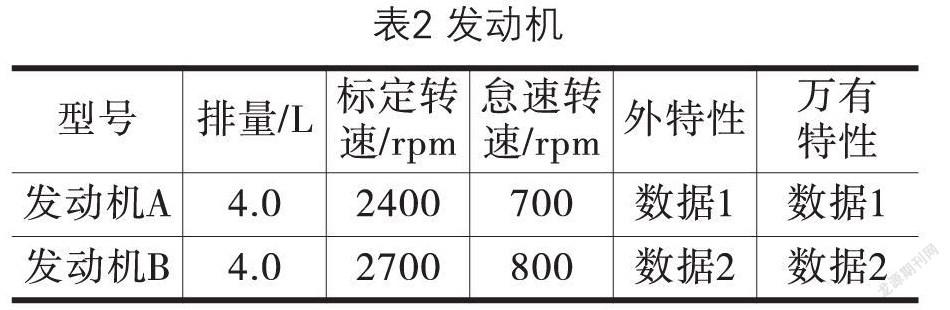

其中,发动机选用两款4.OL直列四缸增压柴油发动机,满足GB 17691的6b阶段排放法规要求,具体参数如下下表2:

变速器选用两款机械式手动五挡变速器,具体参数如表3。

3 整车CRUISE仿真模型建立

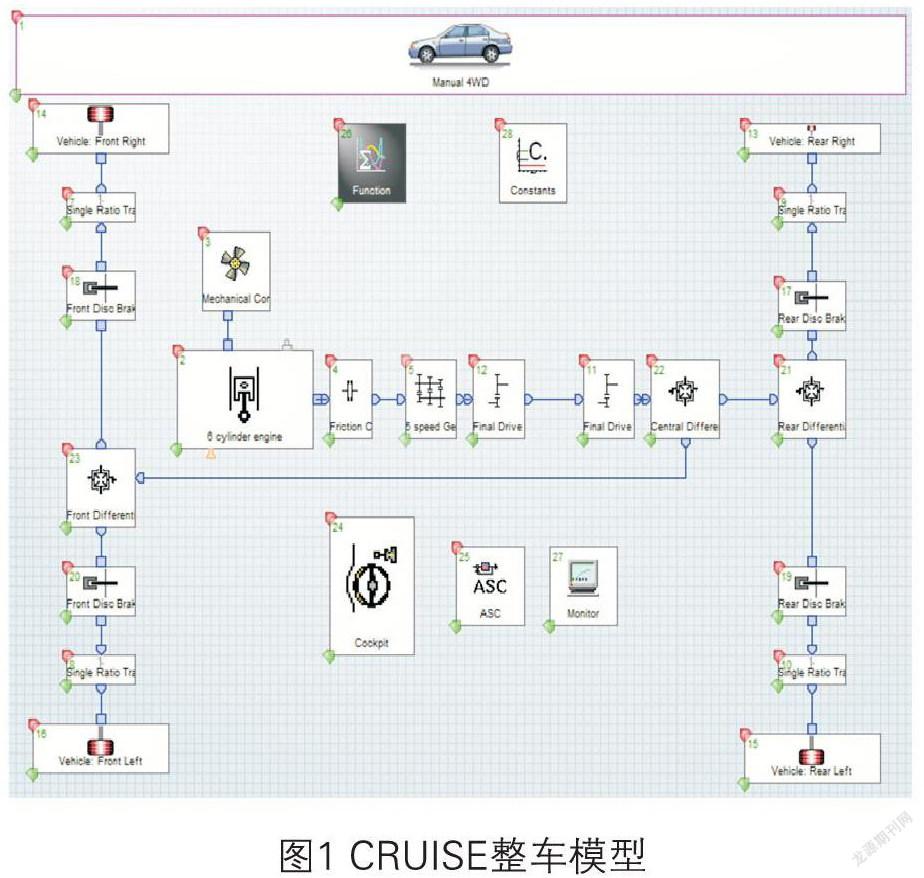

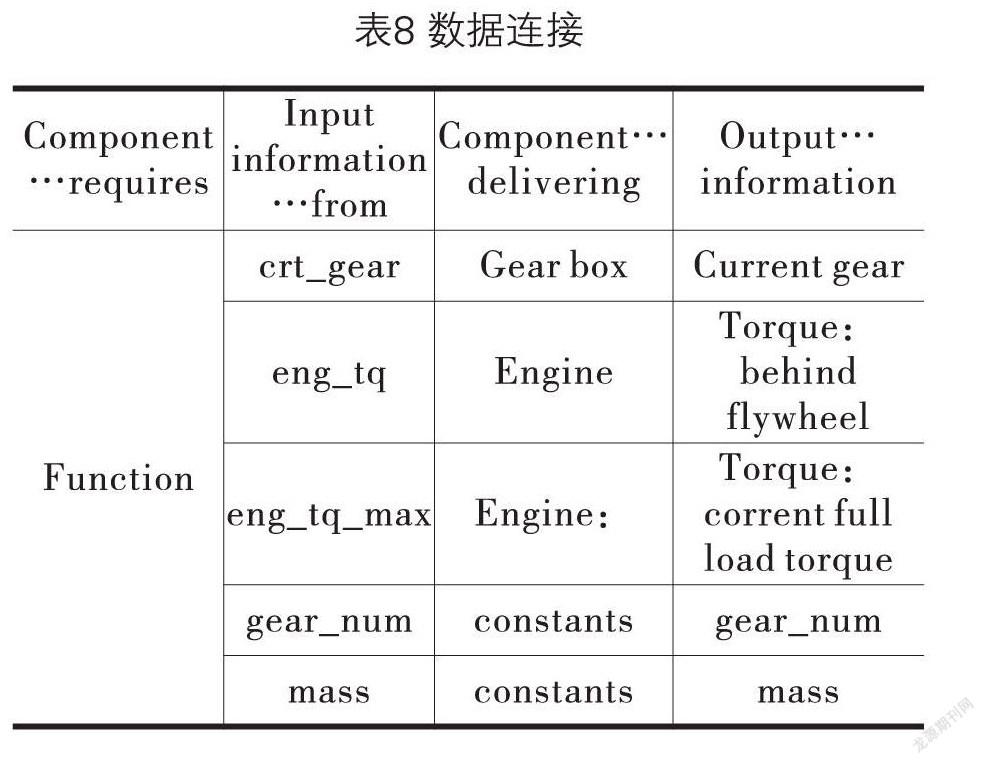

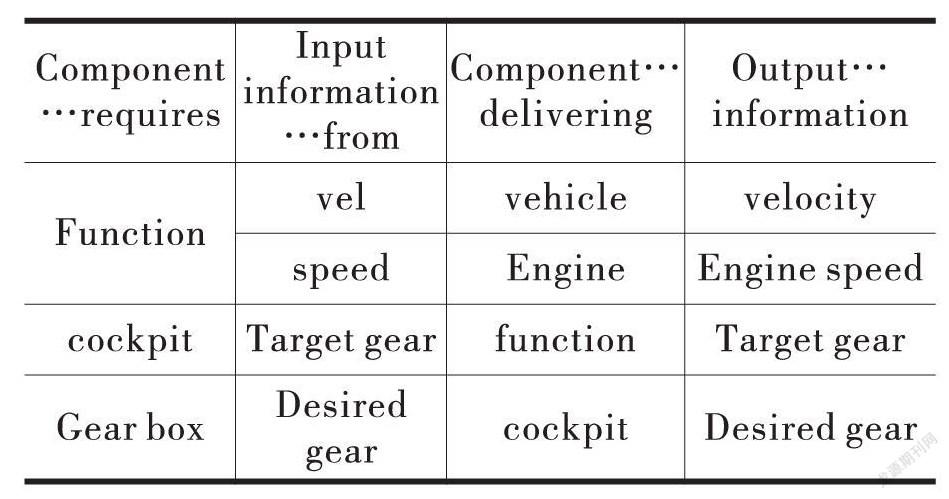

根据整车布置方案搭建CRUISE仿真模型,主要包括Vehicles、Engine、Mechanical Consumer、Clutches、 GearsBox、Single Ratio Transmission、Differential、 Brake、 Wheel、Monitor、Cockpit、Function、 Constants等模块。其中,用机械耗能部件( Mechanical Consumer)来模拟冷却风扇,用函数部件( Function)来编写换挡策略程序,用常量部件( Constants)来输入换挡策略所用常量,各模块用机械连接和总数据连接,模型如下图1:

3.1 C-WTVC特征里程分配

CB/T 27840-2011中将重型商用车分成了5种类型,分别为:半挂牵引车、自卸汽车、货车(不含自卸汽车)、城市客车和客车(不含城市客车),各车型对应的C -WTVC工况市区、公路和高速部分的特征里程分配系数不同,见下表6。

CB/T 27840-2011规定重型商用车燃料消耗量试验采用C-WTVC工况进行,C-WTVC工况共1800s,其中0-900s为市区循环部分,900-1368s为公路循环部分,1368-1800s为高速循环部分,循环曲线如下图2:

综合燃油消耗量的计算是根据各部分特征里程分配比例,由下公式加权计算得到:

FC综合=FC市区×D市区+FC公路×D公路+FC高速×D高速

FC合:一个完整的C-WTVC循环的综合燃料消耗量,L/lOOkm;

FC市区:市区部分平均燃料消耗量,L/lOOkm;

FC公路:公路部分平均燃料消耗量,L/lOOkm;

FC:高速部分平均公路燃料消耗量,I/lOOkm;

D市区:市区里程分配比例系数,o;

D公路:公路里程分配比例系数,o;

D高速:高速公路里程分配比例系数,%。

特征里程分配比例在CRUISE软件Cycle Run任务中的Weighting Factor進行设定。本文所述车型为货车,满载重量6000kg,对应的特征里程重量区间为5500

3.2 C-WTVC工况换挡策略实现

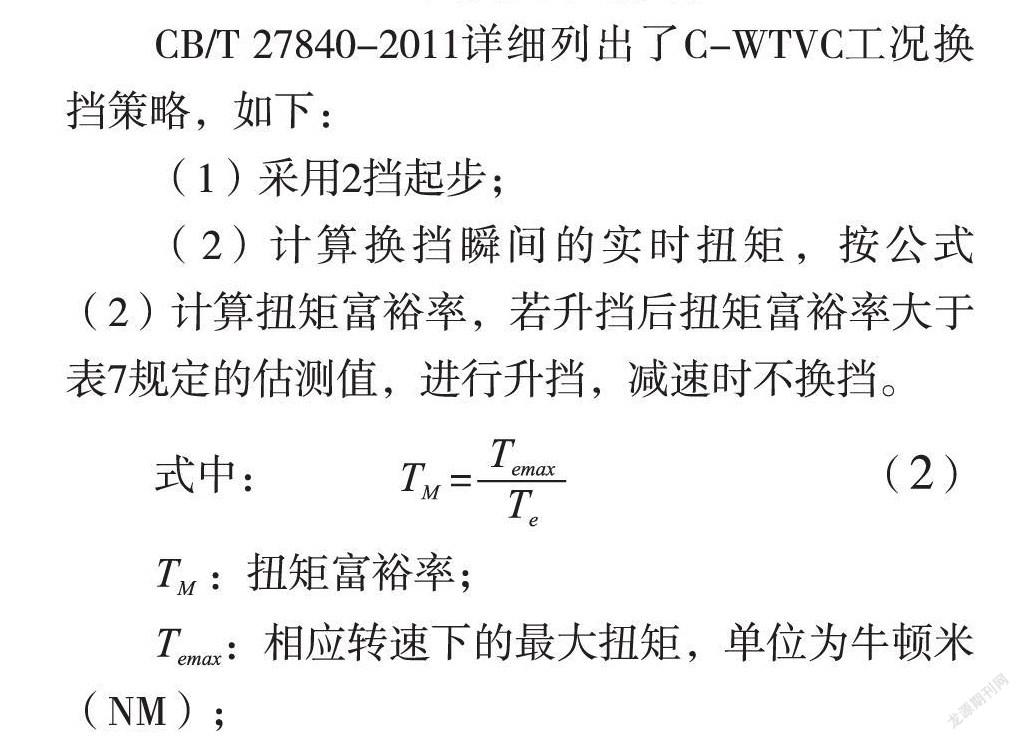

CB/T 27840-2011详细列出了C-WTVC工况换挡策略,如下:

(1)采用2挡起步;

(2)计算换挡瞬间的实时扭矩,按公式(2)计算扭矩富裕率,若升挡后扭矩富裕率大于表7规定的估测值,进行升挡,减速时不换挡。

(2)

式中:TM=

(2)

TM:扭矩富裕率;

Temax:相应转速下的最大扭矩,单位为牛顿米( NM);

Te:实时扭矩,单位为牛顿米( NM)。

考虑车辆实际换挡要求,对国标定义的换挡策略进行补充:

(3)车辆在加速行驶时,每个挡位都有对应的最小车速,只有当前车速大于升挡后挡位最小车速时,才能进行升挡。

根据以上3条换挡策略,利用CRUSIE中Function模块编写程序实现换挡,换挡程序与变速器速比有关,变速器A、B方案换挡程序不同,如下。

变速器A换挡程序a:

/*Target Gear*/

double tag gear;

double mass;

double gear_num;

double eng_tq;

double eng_tq_max;

double crt_gear;

double vel:

double speed;

double Tm_limit;

double Tm;

double speed_next_gear;

double eng_tq_max2;

mass=a[0];

gear_num=a[l];

eng_tq=a[2];

eng_tq_max=a[3];

crt_gear=a[5];

vel=a[4];

speed=a[6];

/*Set Tm_limit&Target Gear According to CurrentGear****/

if(mass>=14000 && crt_gear==2) Tm_limit=1.7;

if(mass>=14000 && crt_gear==3) Tm_limit=1.4;

if(mass>=14000 && crt_gear >=4) Tm_limit=l.0;

if(mass<14000 && crt_gear==2) Tm_limit=2.1;

if(mass<14000 && crLgear==3) Tm_limit=1.4;

if(mass<14000 && crt_gear >=4) Tm_limit=l.1;

/****Calculate Tm ****/

if(crt_gear==2)

speed_next_gear=speed/2.033* 1.3 19;

if(crt_gear==3) speed_next_gear=speed/1.3 19* 1;

if(crt_gear==4)

speed_next_gear=speed/ 1*0.69 1 :

if(speed_next_gear>=ll00 && speed_next_gear<=2400) eng_tq_max2=570;

if(speed_next_gear>=1000 && speed_next_gear<1100) eng_tq_max2=520;

if(speed_nexLgear>=900 && speed_next_gear<1000) eng_tq_max2=440;

if(speed_next_gear< 900) eng_tq_max2=400;

if(crt_gear==2) Tm=eng_tq_max2/ eng_tq/2.033*1.319;

if(crt_gear==3) Tm=eng_tq_max2/eng_tq/ I .3 19* 1;

if(crt_gear= =4) Tm=eng_tq_max2/eng_tq/ 1*0.69 1;

if(crt_gear==5) Tm=eng_tq_max/eng_tq;

/**Set Target Gear According to Tm*****/

if(crt_gear==2 && Tm>=Tm_limit && vel>=18)tag_gear=3;

if(crt_gear==3 && Tm>=Tm_limit && vel>=25)tag_gear=4;

if(crt_gear==4 && Tm>=Tm_limit && vel>=40)tag_gear=5;

if(tag_gear>=gear_num) tag_gear=gear_num;

if(Tm<=Tm_limit ) tag_gear=crt_gear ;

if( vel>7 && vel12) tag_gear=2;

if( vel<=7) tag_gear=l;

y[O]=tag_gear;

y[2]=speed_next_gear;

y[3]=eng_tq_max2;

變速器B换挡策略b :

/*Target Gear*/

double tag_gear;

double mass;

double gear_num;

double eng_tq;

double eng_tq_max;

double crt_gear;

double vel;

double speed;

double Tm_limit;

double Tm;

double speed_next_gear;

double eng_tq_max2;

mass=a[0];

gear_num=a[l];

eng_tq=a[2];

eng_tq_max=a[3];

crt_gear=a[5];

vel=a[4];

speed=a[6];

/*Set Tm_limit&Target Gear According to CurrentGear****l

if(mass>=14000 && crt_gear==2) Tm_limit=l.7;

if(mass>=14000 && crt_gear==3) Tm_limit=1.4;

if(mass>=14000 && crt_gear >=4) Tm_limit=l.0;

if(mass<14000 && crt_gear==2) Tm_limit=2. 1;

if(mass<14000 && crt_gear==3) Tm_limit=1.4;

if(mass<14000 && crt_gear >=4) Tm_limit=l.1;

/****Calculate Tm****/

if(crt_gear==2) speed_next_gear=speed/2.055*1.519;

if(crt_gear==3) speed_next_gear=speed/1.5 19* 1;

if(crt_gear==4) speed_next_gear=speed/1*0.691;

if(speed_next_gear>=ll00 && speed_next_gear<=2400) eng_tq_max2=570;

if(speed_next_gear>=1000 && speed_next_gear<1100) eng_tq_max2=520;

if(speed_next_gear>=900 && speed_next_gear<1000) eng_tq_max2=440;

if(speed_next_gear< 900) eng_tq_max2=400;

if(crt_gear==2) Tm=eng_tq_max2/eng_tq/2.055*1.519;

if(crt_gear==3) Tm=eng_tq_max2/eng_tq/ I .5 1 9* I ;

if(crt_gear==4) Tm=eng_tq_max2/eng_tq/ 1*0.691 ;

if(crt_gear==5) Tm=eng_tq_max/eng_tq;

/**Set Target Gear According to Tm*****/

if(crt_gear==2 && Tm>=Tm_limit && vel>=17)tag_gear=3;

if(crt_gear==3 && Tm>=Tm_limit && vel>=25)tag_gear=4;

if(crt_gear==4 && Tm>=Tm_limit && vel>=36)tag_gear=5 ;

if(tag_gear>=gear_num) tag_gear=gear_num;

if(Tm<=Tm_limit ) tag_gear=crt_gear ;

if( vel>5 && vel_12) tag_gear=2;

if( vel<=5) tag_gear=l;

y[O]=tag_gear;

y[2]=speed_next_gear;

y[3]=eng_tq_max2;

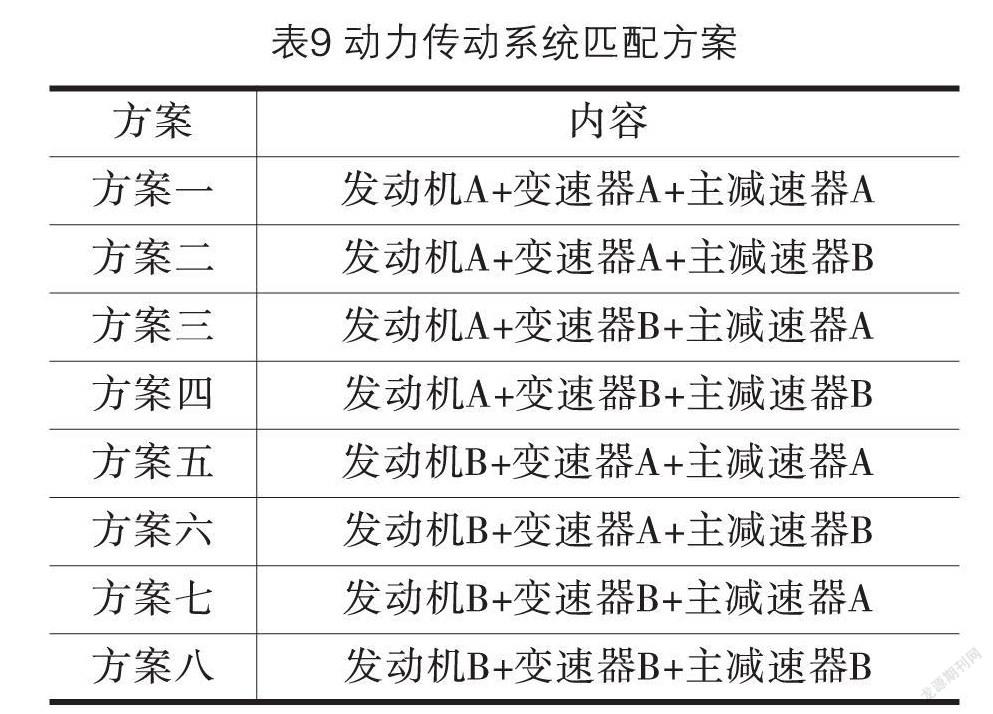

4 整車动力匹配分析

4.1整车动力传动匹配方案

整车动力传动匹配方案见下表9:

4.2整车动力性经济性仿真分析

利用CRUISE对八种方案进行仿真计算,计算结果见下表10。

根据8种动力传动系统匹配方案的仿真分析结果,方案5-8的动力性满足指标要求,但燃油经济性普遍较差,方案1-4动力性、燃油经济性均满足要求,故选用发动机A方案;方案1相比方案2、方案3相比方案4动力性和经济性略好,故选用主减速器A方案;方案1与方案3相比,其最高车速与方案3相同,高挡爬坡能力小于方案3,但加速性能及燃油经济性略好于方案3,低挡位爬坡性能也满足要求,总体考虑,方案1为最优配置。

4.3整车最优动力传动配置计算

根据整车动力传动系统匹配分析结果,选择方案1进行仿真分析,在仿真任务中,选择C-WTVC循环行驶工况、等速行驶工况、加速行驶工况、爬坡工况。

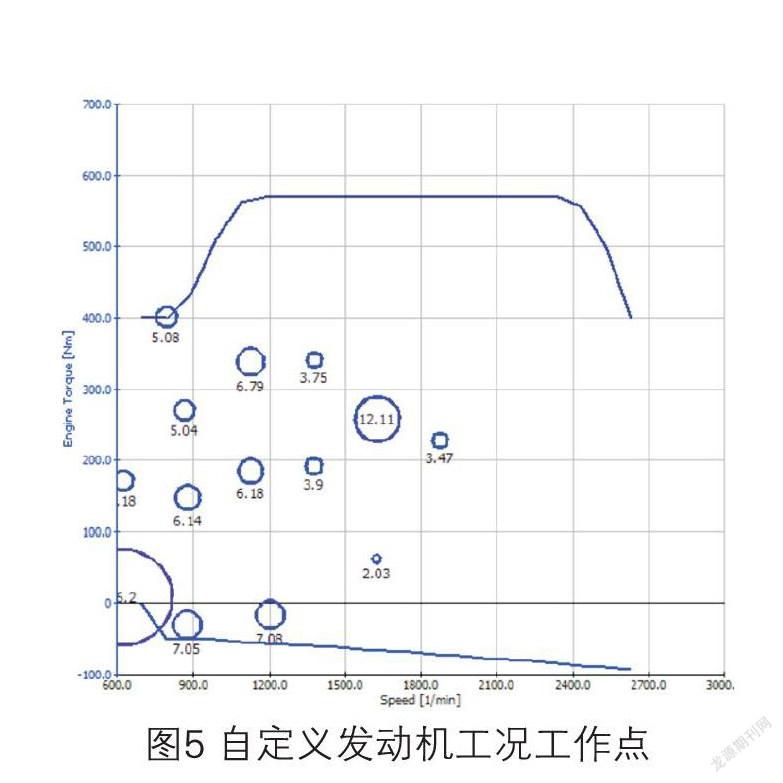

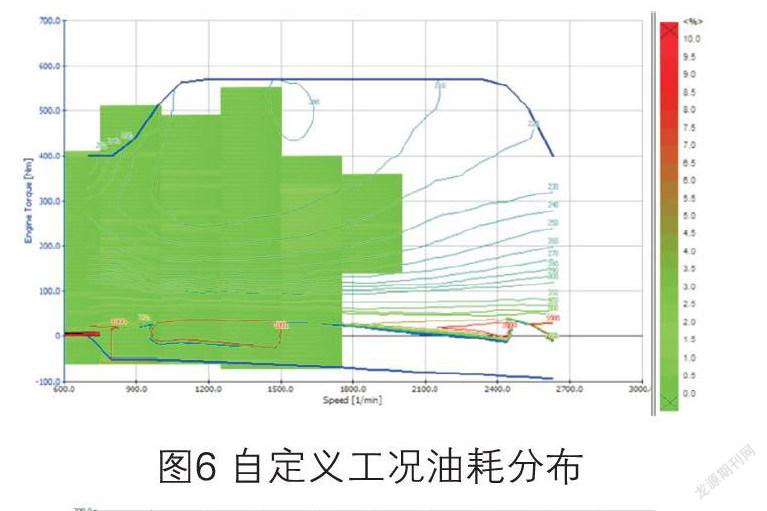

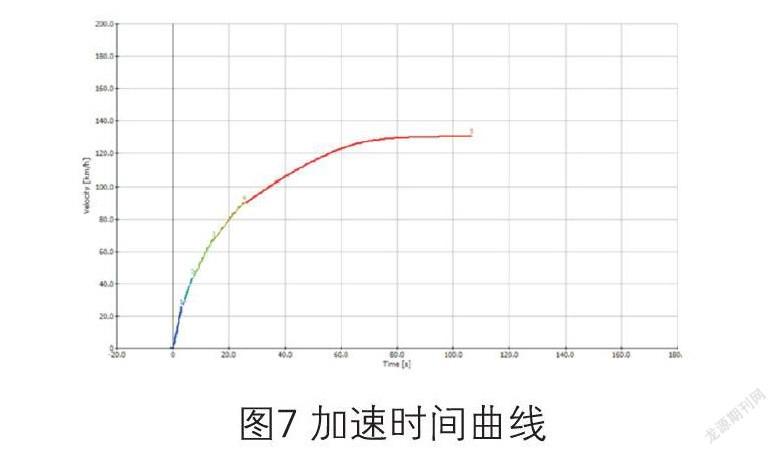

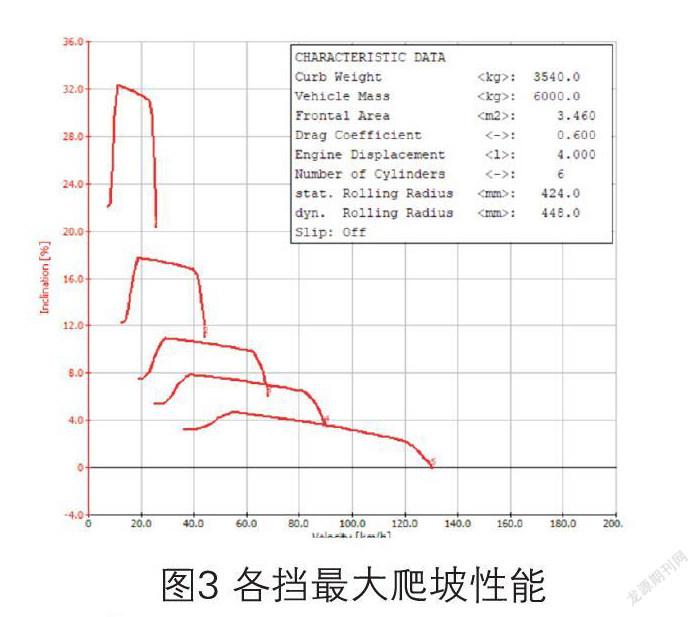

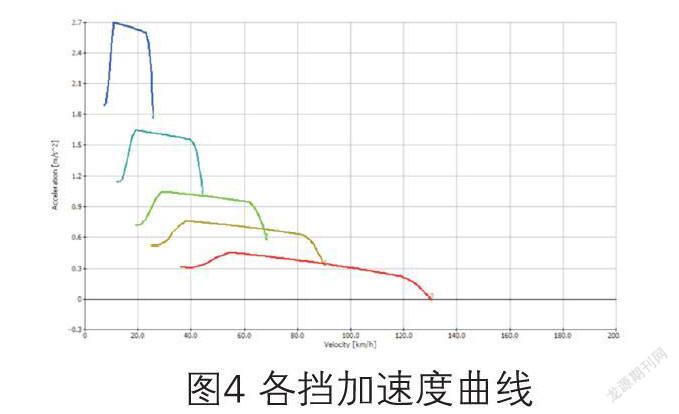

该车的各挡最大爬坡性能、加速性能、自定义发动机工况工作点分布、自定义工况油耗分布、加速时间曲线分别见图3、图4、图5、图6、图7。

4.4仿真结果与试验结果对比

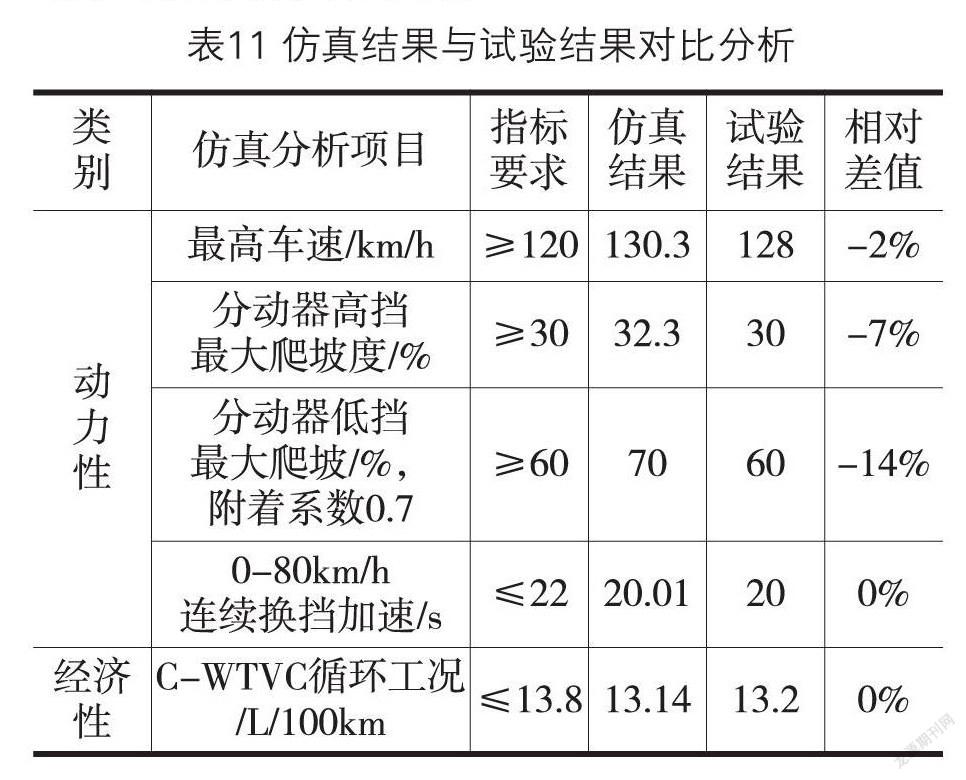

整车动力性、燃油经济性的仿真结果与试验结果对比分析,见下表:

从整车动力性、经济性仿真分析结果与试验接过来对比表可以看出,仿真结果与试验结果相近,均满足设计要求,因分动器高、低挡爬坡性能测试环境为30%、60%坡度实测,故从数值上差异较大,实际爬坡能力与仿真值差异不大。

5 结论

文章以某型军用越野车为基础,利用CRUISE软件搭建了符合燃油消耗国标要求的仿真模型,通过对主要动力总成进行优化匹配,在满足整车动力性的前提下,选出最优的动力性、经济性方案。最后将试验结果与仿真结果进行对比分析,结果基本吻合,为以后军转民用的相关车型动力匹配提供了理论依据。

参考文献:

[1]余志生.汽车理论.第5版[M].机械工业出版社,2009.

[2]王铁,武玉维,李萍锋,等.重型载货汽车动力传动系统参数优化匹配[J].汽车技术,2010( 09):33-37.

[3]高军.基于Cruise软件C-WTVC循环油耗计算[J].汽车实用技术,2018,000( 002):136-138.

[4]胡耀华,基于Cruise软件的重型商用车循环工况法燃油消耗仿真[C]//中国内燃机学会.中国内燃机学会,2014.

[5]孙国庆,孟建军,叶建伟,等.基于Cruise的越野车动力匹配技术研究[J]汽车科技,2018,267(05):43-47.

专家推荐语

李少华

东风商用车技术中心动力总成部

传动系统总工程师 研究员高级工程师

文章利用CRUISE对八种方案,不同发动机+不同变速器速比+不同驱动桥速比,进行仿真计算。并同时考虑C-WTVC循环行驶工况、等速行驶工况、加速行驶工况、爬坡工况。在满足整车动力性的前提下,可选出最优的动力性、经济性方案。文章对整车动力链匹配分析有一定参考作用。