某车型前风窗立柱脱落问题对策研究

2021-01-16樊友嗣段小草杨伟民张超晏临风

樊友嗣 段小草 杨伟民 张超 晏临风

樊友嗣

毕业于武汉理工大学,本科学历,现就职于神龙汽车有限公司技术中心车身内部装备室,任中级工程师,主要研究方向:座舱域内部装备件产品开发,已授权2份发明专利和13份实用新型,并发表11篇行业论文和4份企业标准的编制。

摘要:某车型前风窗立柱护板高温暴晒后出现脱落的质量故障,在售后市场的质量抱怨一度非常高,严重影响了正常使用,损坏了公司品牌形象。基于前风窗立柱区域功能设计原理和有限元建模分析,分析故障产生的根本原因,提出相应的改进措施,并给出了经济便捷的售后故障维修方法。同时,将相关零件的技术要求纳入产品设计指南中,用于指导后续车型的设计。

关键词:感知质量;ANSYS分析;前风窗内护板;顶棚;气帘

中图分类号:U465 文献标识码:A 文章编号:1005-2550( 2021) 06-0012-05

Countermeasures On AVehicle's A-pillar Shedding Problem

FAN You-si, DUAN Xiao-cao, YANG Wei-min, ZHANG Chao, YAN Lin-feng

( Dongfeng Peugeot Citroen Automobile Company LTD,

Wuhan 430056, China)

Abstract: After high temperature exposure,a quality problem has occurred in one vehiclesuch as A pillar is prone to fall off. It seriously affected the customers' normal use, got a lot ofquality complaints in the aftermarket, and damaged the company's brand image. Based on thedesign principles and finite element modeling, the paper analyzes the root causes of thefailure, proposes the corresponding improvement measures, and gives the economical andconvenient fault maintenance methods. At the same time, the technical requirements ofrelated parts are incorporated into the product design guidelines to guide the design ofsubsequent vehicles.

Key Words: Perceived Quality; ANSYS; A-pillar; Roof; CAB

前言

隨着时代的发展,市场对汽车安全性和侧面碰撞得分的要求不断提高。为此,某主机厂为前风窗立柱内护板(下文简称A柱上护板)设计了全新的断面,并在全球项目中进行推广。新的设计,满足了电器扩展的需要(护板内部空间充裕),同时兼顾了安全性能(侧气帘展开)和用户感知质量(密封条不再可见)的要求。但是,同时也带来前风窗立柱高温暴晒后,密封条容易脱出的质量缺陷。

1 产品结构与功能要求

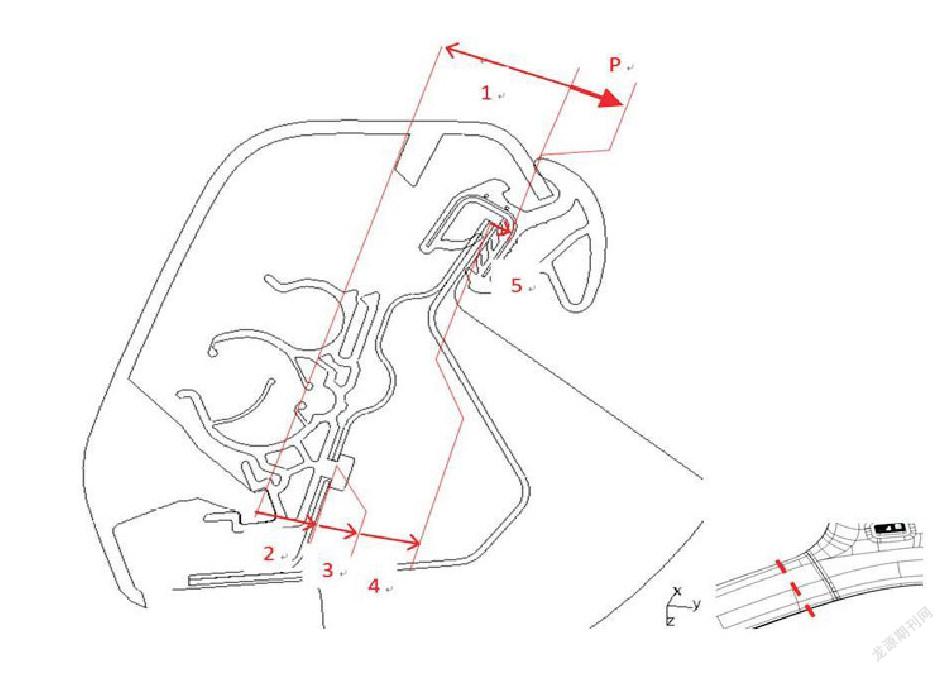

1.1产品结构

前风窗立柱护板是座舱立柱护板系统的重要组成部分,通常布置在前风窗左右两侧,可以增加乘客的舒适度,提供优雅的内饰外观。立柱护板对钣金、车身零件、电子线束和侧撞块等提供传输和装接结构。某主机厂采用固定卡扣上置于前风挡玻璃区域的布置方式,以便于给气帘、线束、天窗水管避让出更多的布置空间。同时,也便于利用气帘展开时,通过气袋表面所产生的张力来推开内护板,从而达到侧气帘展开时,气帘拉带也能同步拉出的功能要求。

1.2功能要求

根据某主机厂的最新技术要求,A柱上护板需使用P/E-MDIO材料,以满足在-35℃条件下不能被CAB击碎。同时,A柱上护板需要在CAB展开过程中,具有绕X轴方向旋转的自由度,以保证CAB拉带顺利脱出护板,实现CAB的充分展开,达到保护乘员头部的目的。

2 质量现状

2.1故障照片

据售后部门故障反馈,用户车辆在高温暴晒后,批量性出现前风窗立柱护板密封条脱出的质量问题。产品售后不良率达到3%,导致售后车辆维修成本增加。

3 原因分析

3.1结构分析

前风窗立柱护板卡扣布置在一条直线上,采用偏上的布置方式。从设计角度无法满足产品定位的同位法则,导致护板存在旋转的风险;同时由于和密封条配合区域没有设计有效的固定结构,前风窗立柱护板受热变形后,密封条容易产生分离。此外,护板还需要兼顾气帘低温点爆性能,护板的选择需要保证产品具备足够的柔韧性,进而导致提升产品整体刚性的空间受到一定的限制。

3.2材料分析

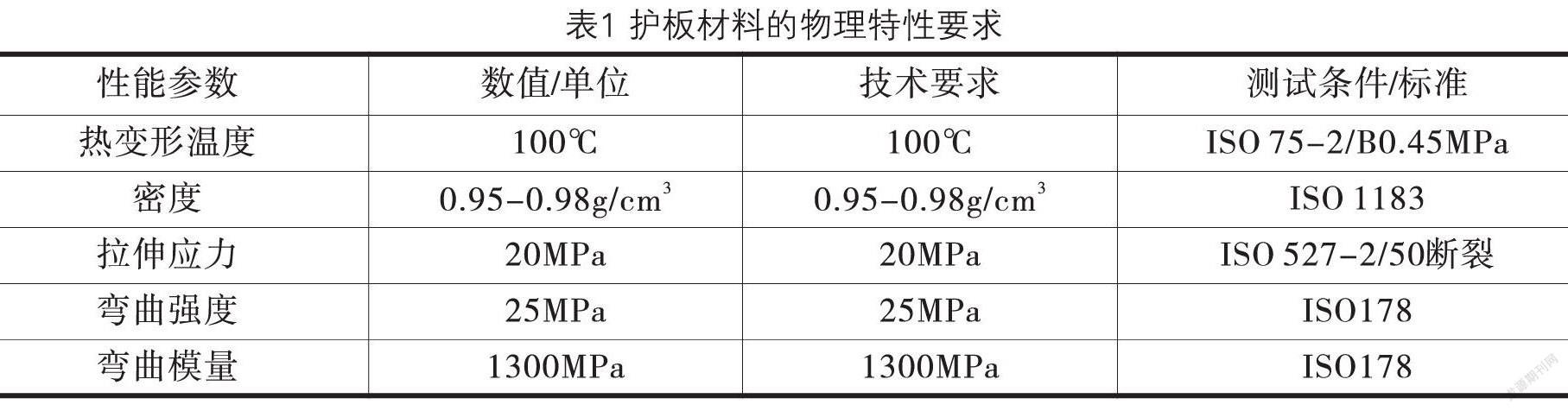

选定的P/E-MDIO材料(参数见表1)具有较高的缺口冲击强度,可以满足在-35℃条件下不被CAB击碎;该材料的弯曲模量1300MPa,满足护板在CAB展开过程中抗变形要求。然而,其热变形温度(Heat Deflection Temperature,HDT)仅为1000C,无法满足7BF循环的要求(耐老化试验,每周期25h,循环7次,最高温100 0C)。

3.3性能管理

前风窗立柱设计时,既要满足零件自身和整车暴晒试验要求,又要满足整车系统安全性能要求。为确保前风窗立柱内护板和密封条之间的可靠性,需要在前风窗立柱内护板上增加同密封条挂钩,以防止密封条脱落。同时,这个挂钩设计应不影响侧气帘点爆时的正常展开,保证气帘能覆盖到所有乘驾人员的头部空间,能实现拉带完全拉开的功能。

3.4尺寸管理

护板的Y向定位,部分依赖于护板与密封条的装配关系。在实际生产中,由于护板与密封条装配的一致性受人为因素、环境件等影响,无法保证装配质量的稳定。按照统计学方法进行公差计算分析,此处的尺寸链环组成如表2所示。

基于产品定义进行分析,A柱上护板与密封条的搭接量为7.5mm,通过计算得出,此处公差带宽约3.5mm,即极限状态下,理论最小搭接量约为5.75mm(7.5mm-1.75mm)左右,足以保证密封条的搭接量,不会出现A柱上护板脱出缺陷。然而,由于尺寸链过长,影响因素过多,理论值仅可参考。

举例而言:假定护板、密封条、钣金的尺寸不合格(即超过公差带范围)零件占比为1%,至少存在一项超差的整车数量占比将达到3%,考虑到左右件相互独立,该值将达到6%。若设计的搭接量对于尺寸超差的冗余不足,工业化阶段将呈现出高频次缺陷的状态。以上,尚未将密封条装配公差纳入考虑。

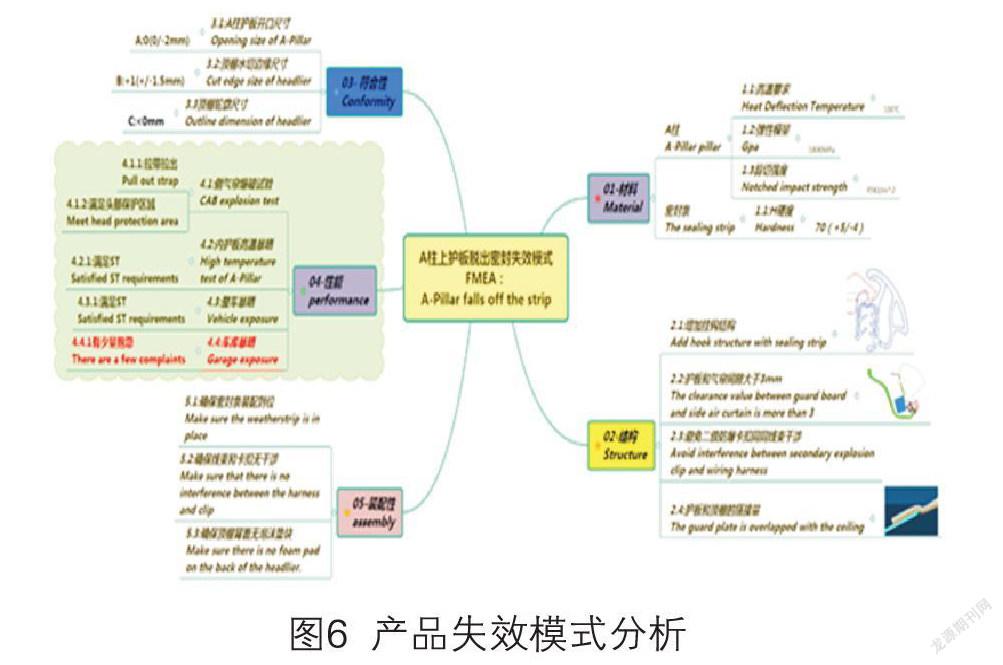

3.5分析结论

综上所述,造成前风窗立柱内护板高温后脱出密封条的因素较多,需要从材料、结构、性能、装配性等多个维度进行综合性管理。但是关键性因素可以归纳为以下两项:

(1)护板的材料选择,在满足气帘气温冲击性能的情况下,可以研究使用弹性模量和耐高温性能更高的材质,以便于提升产品的耐候性和刚性指标。

(2)护板的结构优化,研究在密封条区域增加挂钩的技术可能性,以加护板和密封条装配后的固定强度,增加护板旋转过程中的阻力。

4 改进对策

4.1结构优化

护板下端增加挂钩结构与密封条相配合,避免在常温和高温使用过程中密封条从护板中脱出。同时,侧气帘延伸至前风窗内护板内lOOmm,并且增加气帘充气体积,增加气帘气袋展开时推开护板的表面应力。

4.2材料优化

从断面分析,该主机厂设计的护板与密封条之间的装配方式,依赖于护板C形开口形状成型后的内缩在被密封条撑开过程中形成的内应力O。开口越小(受工艺、材料收缩率影响),撑开后的变形量越大,内应力O越集中,则卡接越牢固。然而,护板长期处于变形状态,内应力将随时间推移而逐渐释放(高温高湿环境将加速这一过程),最终内压,护板将呈现应力松弛状态,夹紧力(即密封条支撑力F)大幅降低,阻尼挂钩效果随之大幅衰减,A柱上护板脱出密封条的缺陷也由此产生。

由此,从材料和结构两个角度考虑,在模具已经加工完成的境况下,可以给出以下优化路线:

(1)减小材料的收缩率,降低零件成型后的开口收缩量,进而减小零件长期受力下的永久变形量,降低应力的集中程度,延缓应力松弛的过程。

(2)提高材料的弯曲模量,增强零件的抗变形能力,以更小的零件变形量提供必要的夹紧力,提高应力松弛后的剩余应力,延长零件寿命。

(3)提高材料的热变形温度,提升零件抗高温老化能力。

(4)加大挂钩搭接量,提高应力松弛后零件脱出的阻尼阈值。

其中,根据第四条优化路线,在不影响滑块出模的前提下,尽可能增加阻尼挂钩搭接量。

而根据前三条优化路线,可以选择一款P/E-MD20的材料作为替代,其与现用P/E-MDIO材料物性对比见表3。

显然,新选择的某款P/E-MD20材料具备更小的收缩率(意味着更小的变形量),更高的弯曲模量(意味着更长的应力松弛过程),更高的HDT(意味着更强的抗老化能力)以及相对偏低的常温缺口冲击强度(意味着相对较差的韧性,一35℃条件下有被CAB击碎的风险)。

由此可见,新材料在满足美学功能方面,其性能全面占优,仅低温条件下的CAB击碎风险,有待实验验证。表3某款P/E-MDlO与某款P/E-MD20关键物性对比

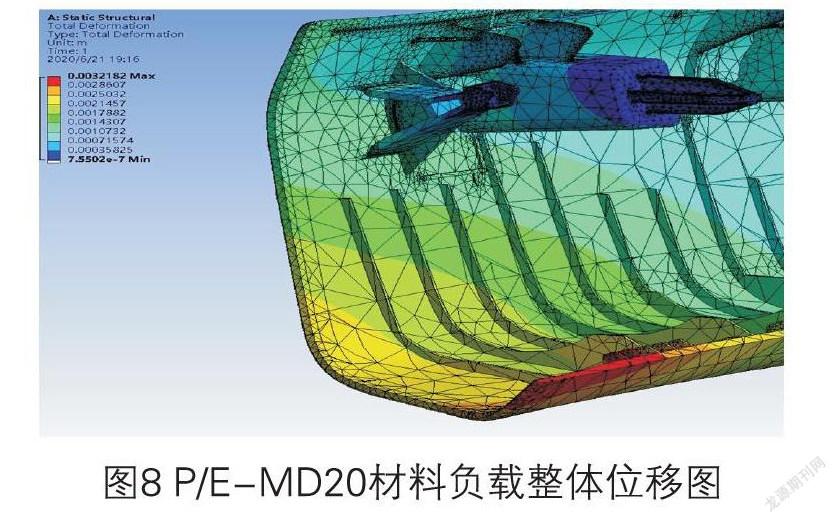

4.3有限元计算

从ANSYS分析结果可以看到,在相同负载的情况下,红色区域最大位移从4.7mm降低到了3.2mm,即实现了在相同的夹紧力条件下,新材料零件只需要原材料零件68%的变形量即可。

从CAB实验验证结果可见,新材料零件既满足了-35℃条件下不被CAB击碎的需求,也满足了23℃条件下CAB拉带完全脱出的需求;而A柱上护板经夏季暴晒后脱出密封条缺陷的缺陷率,由改进前的大于50%,大幅降低至1%(由尺寸链累积带来,受限于工艺水平,无法避免,需在车辆出库前进行人工筛查)。至此,成功实现了安全性能和美学功能的平衡统一。

5 改进效果

本项目通过采用更换护板材料、增加密封条挂钩、缩小产品开口尺寸以及优化装配工艺等措施,有效降低了该款车型前风窗立柱护板高温暴晒后密封条出现脱落的质量故障。降低了售后车辆的维修成本,提升了整车及部件的质量水平。

5.1經济效益

5.1.1计算公式

成本收益=单车维修成本×产品缺陷率×车辆销售数量。

5.1.2参数评估

以往项目,如P8/C4,发生A柱脱出密封条故障后,只能进行返修,如A柱没有发生变形,则需要增加蘑菇搭扣,将A柱护板与密封条紧固。如A柱发生变形,则需要重新更换A柱并增加蘑菇搭扣,以防止后续变形。

单车维修成本包含更换零件和维修工具包两部分。更换零件:单车按照360RMB/车(包括零件成本130RMB/件,维修工具包10RMB/套及维修工费90)。

5.2实际效益

仅按照增加维修包,不更换A柱内护板的方案测算。目前P24/R83开始采用这种新的解决方案,度销量按照4000台计算,则每年的节约成本:4000×12×55=26.4WRMB/年。

5.3潜在收益

后续量产车型E43、P54等按照神龙公司2022年销量15万来评估。预计每年潜在降低成本收益:15×55=825WRMB/年。

6 结束语

相同的断面已经并将继续在该主机厂多款车型上应用。因此,本文对A柱上护板脱出密封条的失效模式分析,对于该主机厂未来的质量提升具有深远意义。

本文借助鱼刺图对产品失效模式进行综合分析,并借助ANSYS软件,对A柱上护板的失效模式做了定量刻画,打破了以往单纯“依赖经验直觉,反复试错”的低效工作模式,直接点明了问题的核心在于结构和材料本身,尤以材料为甚。最终,在理论分析和仿真计算的双重辅助下,找到了理想的材料,平衡了安全性能和美学功能要求,为以后车型解决类似缺陷提供了新思路和新方法。

参考文献:

[1]蓝宇,张连杰.大型有限元分析软件ANSYSU].应用科技,2000( 06):11-12+15.

[2]隋世创,孙在军,李建新,轿车内饰件注塑生产质量问题及解决措施[J]塑料工业,

[3]刘通.上汽大众如何看待2019年C-IASI碰撞测试车型“全军覆没”?[J].汽车与驾驶维修(汽车版),2020( 03):50-55.

[4]张耀辉,胡宝洋,鞠春贤等.基于FMVSS226侧气帘性能开发研究[C]//2014汽车安全技术学术会议.2014.

[5]刘奎芳,陈洁.塑料在湿热和亚湿热气候大气暴露与人工加速试验相关性探讨[J].环境技术,2001( 04):8-13.

专家推荐语

康明

东风商用车技术中心工艺研究所所长

材料科学与工程 研究员级高级工程师

本文属现生产质量改善范畴的文章,作者通过对某车型前风窗立柱护板经高温爆哂后密封条出现脱落的质量故障,从结构、材料等方面分析了故障产生的原因,提出了相应的改进措施,并给出了经济便捷的售后故障维修方法。同时,将相关零件的技术要求纳入到了产品设计指南中,用于指导后续车型的设计。本文尚有新意,数据可靠,具有一定的实用性。