响应面分析法优化萃取分离冷轧磁过滤产物工艺

2021-01-15李强强赵基钢陈维珉丛梅袁向前

李强强,赵基钢,陈维珉,丛梅,袁向前

(华东理工大学 绿色能源化工国际联合研究中心,上海 200237)

冷轧钢板因强度高、延展性好、耐腐蚀性强等特点而被应用于汽车和电器等领域[1]。冷轧生产过程中不可避免会产生冷轧磁过滤产物,其组成主要是废冷轧油、铁粉[2-5],已被列入《国家危险废物目录》[6]。目前针对磁过滤产物的研究较少,主要集中在离心[7]、碱洗[8]、真空蒸馏等[9-11]方向。但在处理过程中存在二次污染、能耗大等问题,亟需高效、环保的处理方法。

由前期的研究可知,萃取法不仅能够有效的分离磁过滤产物,而且不产生其他的污染物[12]。本文基于优选的萃取剂1,2-二氯乙烷,运用响应面分析法优化萃取分离工艺[13-18],用于指导实验,探寻高效、环保的处理方法。

1 实验部分

1.1 材料与仪器

冷轧磁过滤产物,来自于某钢铁企业,固相和液相的质量分数约为30%和70%,外观粘稠,且流动性差,类似半固态泥浆;1,2-二氯乙烷,分析纯。

DHG-9145A型鼓风干燥箱;60W 型JJ-1精密增力电动搅拌器;RE52CS型旋转蒸发仪;SHZ-D(Ⅲ)型循环水式多用真空泵;Malvern 3000E型粒度分析仪;6700型傅里叶红外变换光谱仪。

1.2 实验方法

将冷轧磁过滤产物、1,2-二氯乙烷和500 mL三口圆底烧瓶分别加热到设定的萃取温度70 ℃。在圆底烧瓶中按照剂油比5∶1加入冷轧磁过滤产物和1,2-二氯乙烷,其中剂油比为1,2-二氯乙烷与冷轧磁过滤产物中的冷轧油的质量比,冷轧油的质量含量按照70%计算。机械搅拌,使之混合均匀,并通过电加热保持恒温70 ℃,萃取30 min。趁热通过磁力分离铁粉和萃取液。

采用旋转蒸发仪对萃取液进行分离。在 0.098 MPa 的真空度和50 ℃条件下,回收萃取液中的萃取剂,同时得到回收冷轧油,称重,计算冷轧油的回收率α。将铁粉在110 ℃下进行烘干,得到干燥的回收铁粉。

式中W1——冷轧磁过滤产物的质量,g;

2 结果与讨论

2.1 响应面实验设计与结果

以冷轧油的回收率α为响应值,采用响应面分析法中的Box-Behnken实验设计方法,依据中心组合设计原理和萃取原理,选取了剂油比(X1)、萃取温度(X2)、萃取时间(X3)3个主要的影响因素,设计了3因素3水平的响应面分析方案。基于预实验的结果,实验设计的因素和水平见表1。

表1 响应面分析法实验设计的因素和水平Table 1 Factors and levels of response surface methodology

3因素3水平的实验设计共有17个实验点,每个实验点进行3次实验,取平均值,结果见表2。

表2 响应面分析法实验结果Table 2 Experimental results in responsesurface methodology

表3 回归模型方差分析和显著性检验Table 3 Variance analysis and significancetest of regression model

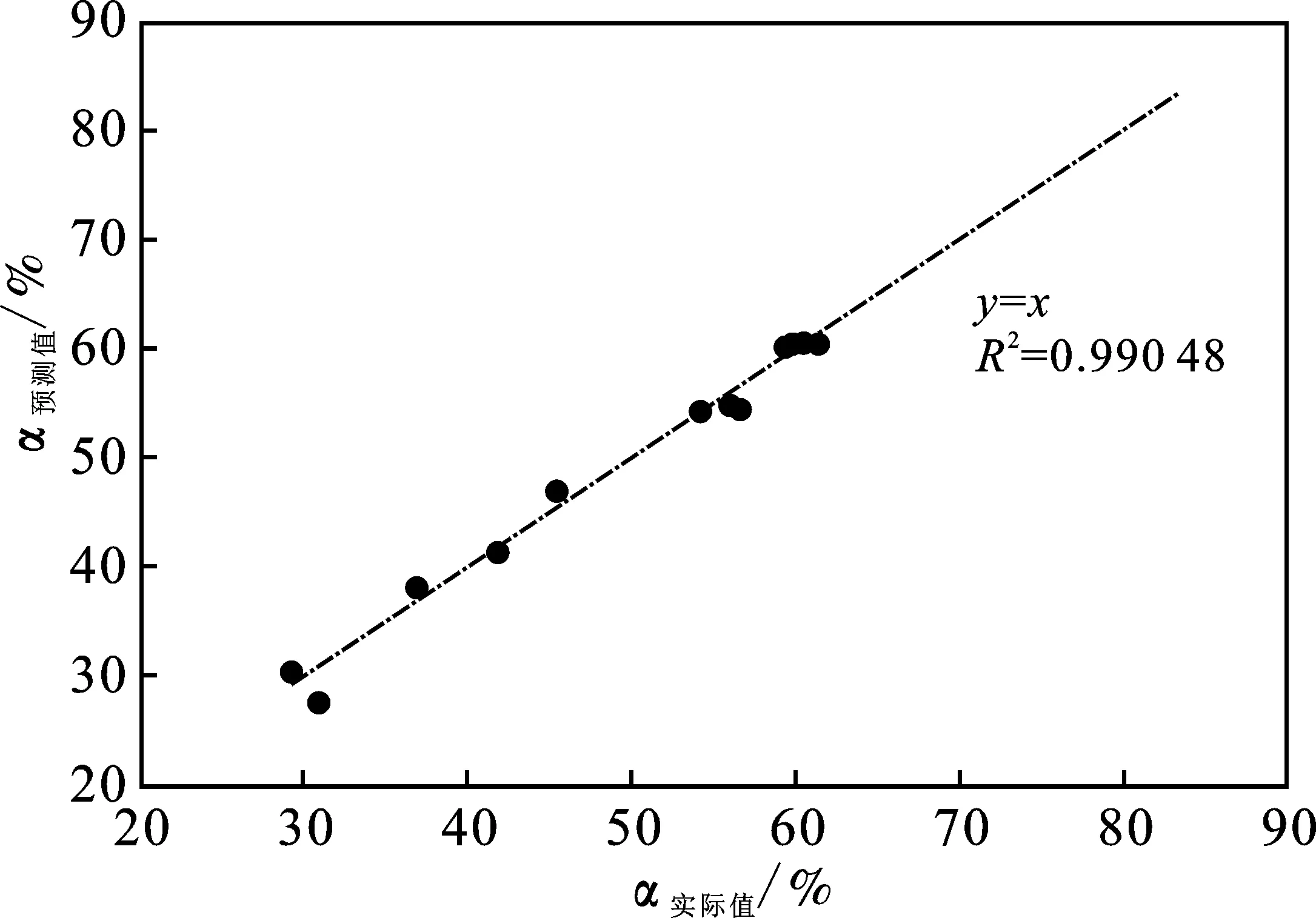

由表3中F值、P值可知,因素X1、X2、X3对α值的影响均显著,对冷轧油回收率的影响从大到小依次是:剂油比(X1)、萃取温度(X2)、萃取时间(X3)。通过二次回归模型方程模拟实验,模型预测值与实际值的对比见图1。

图1 冷轧油回收率预测值与实验值对比Fig.1 Contrast between the model predictions andmeasurement data

由图1可知,少部分数据点在过原点斜率为1的直线上,其余点基本对称分布在直线两边且偏离较小;R2为0.990 48,表明二次多项式模型与实验结果吻合良好,可用于预测实验结果和萃取工艺的优化。

2.2 各因素的响应面分析

根据二次回归模型方程,通过Design-Expert绘制冷轧油回收率在两种因素下的等高线图和响应面图,见图2~图4。

调节丁香酚微乳及海藻酸钠修饰丁香酚微乳pH至3.0,3.5,4.0,4.5,5.0,5.5,6.0,6.5,7.0,再分别用相同pH的缓冲液将其稀释100倍,测定乳液粒径分布。不同pH处理的丁香酚微乳及海藻酸钠修饰丁香酚微乳,静置0.5 h后拍照。

由图2可知,萃取时间为20 min时,剂油比轴上的等高线比温度轴上的密集且陡峭,表明相对于萃取温度,剂油比对冷轧油回收率的影响更显著。

图2 剂油比和萃取温度的交互作用对冷轧油回收率的影响Fig.2 The influences of recovery rate of cold rolling oil from the interactions between thesolvent to oil ratio and extraction temperature

图3 剂油比和萃取时间的交互作用对冷轧油回收率的影响Fig.3 The influences of recovery rate of cold rolling oil from the interactionsbetween the solvent to oil ratio and extraction time

对比图2,图3中曲线的陡峭和密集程度比图2要弱,说明剂油比和时间的交互作用没有剂油比和萃取温度的交互作用强。由图3可知,剂油比的影响要高于萃取时间,表明剂油比是影响冷轧油回收率的首要因素。

图4 萃取温度和萃取时间的交互作用对冷轧油回收率的影响Fig.4 The influences of recovery rate of cold rolling oil from the interactions between extraction temperature and extraction time

图4的等高线曲线较图2和图3平缓,说明萃取温度和萃取时间对冷轧油回收率的交互作用最弱。由图4曲面的陡峭程度可以看出,萃取温度的影响高于萃取时间。

综上可知,3个因素对冷轧油回收率的影响从大到小依次为:剂油比(X1)、萃取温度(X2)、萃取时间(X3)。等高线和响应面图的分析结果与方差分析的结果相一致。

2.3 萃取分离优化工艺参数的确定及验证

由实验结果可知,冷轧磁过滤产物中的冷轧油并不能完全回收,有部分冷轧油残留在回收铁粉的表面。以冷轧油的回收率为指标,并设定其值为75%,用响应面分析软件优化求解得最优条件为X1=0.042,X2=0.816,X3=0.741,即冷轧油的回收率为75%条件下的理论最优萃取条件为剂油比为 5.084∶1,萃取温度67.24 ℃,萃取时间为27.41 min。

为了检验模型预测的准确性并结合实际实验条件,将响应面分析法优化所得的条件修正为:剂油比为5∶1,萃取温度为67.0 ℃,时间为28.0 min,(X1=0 、X2=0.8、X3=0.8)。在此条件下重复3次平行实验,回收率分别为73.71%,75.12%和74.63%,平均回收率为74.52%,与该条件下的理论预测值74.22%相比,误差为0.30%。实验结果表明,该二次回归模型能很好地预测实际萃取分离冷轧磁过滤产物过程中冷轧油回收率的变化情况。

2.4 萃取分离固液相产物的基本性质

2.4.1 回收冷轧油的基本性质 通过对回收冷轧油的组成和主要性能指标进行分析,考察回用的可行性。回收冷轧油和新鲜冷轧油的红外光谱图见图5。

图5 回收油和新鲜油的红外光谱图Fig.5 Infrared spectrum of recovered oil and fresh oil

由图5可知,新鲜冷轧油和回收冷轧油的红外光谱,出峰位置基本相同,说明回收冷轧油的组成几乎没有发生变化。回收冷轧油在1 520~1 540 cm-1产生新的峰,推测是因为含氮基团发生氧化,产生硝基 —NO2所致。

回收冷轧油、新鲜冷轧油和现场乳化液的主要指标检测结果见表4。

表4 回收油的主要指标Table 4 The main indicators of recovery of oil

由表4可知,回收冷轧油的皂化值、酸值、粘度、离水展着性和pH等主要指标与新鲜冷轧油的相比,相差较小。其中,皂化值下降的原因主要是生产中机械液压油泄漏混入冷轧油,冷轧油内的酯类和有机酸类物质消耗所致;酸值下降的原因在于脂肪酸类物质与铁发生反应生成铁皂;粘度略有上升归因于冷轧油在使用过程中发生化学反应,铁皂生成和冷轧油部分成分聚合。总体来说,回收油的指标变化较小,有回用的可行性。

2.4.2 回收铁粉的基本性质 回收铁粉的组成XRF分析,结果见表5。

表5 回收铁粉的组成Table 5 The composition of recycling iron powder

由表5可知,回收铁粉中的主要金属元素为铁,以氧化物计含量高达98.31%。由于回收铁粉是不锈钢合金钢板上摩擦下来的铁屑,因此成分组成比较复杂,含有少量的其他金属。

采用激光粒度仪对回收铁粉的颗粒度大小进行测定,结果见图6。

图6 回收铁粉的粒径谱图Fig.6 Particle size spectrum of recovered iron powder

铁粉的粒径呈正态分布,尺寸介于0.6~16 μm,其中粒径在10 μm以下的铁粉占90%以上,最大频率尺寸4.01 μm,粒径较小,属于极细粉。因此,若能开发出合适的方法对该铁粉加以使用,在废物资源化利用的同时,具有潜在的经济效益。

3 结论

(1)以1,2-二氯乙烷萃取分离冷轧磁过滤产物,冷轧油回收率的影响因素从大到小依次是剂油比、温度、萃取时间。

(2)以75%的冷轧油回收率是为目标,在优化条件:剂油比5∶1,萃取温度67.0 ℃,萃取时间 28.0 min,冷轧油平均回收率为74.52%,误差小,模型效果良好。

(3)萃取分离得到回收冷轧油和回收铁粉,回收冷轧油的组成和主要指标没有大的变化,有回用的可能;回收铁粉粒径在10 μm以下的占90%以上,用途广泛。