汽车消声器内组件隆脊装置设计 ①

2021-01-15蒋玲,张超

蒋 玲, 张 超

(1.芜湖职业技术学院电气工程学院,安徽 芜湖 241006;2.东南大学数学学院,江苏 南京 210096; 3.杰锋汽车动力系统股份有限公司,安徽 芜湖 241000)

0 引 言

汽车消声器的内组件目前主要采用焊接的生产方式,焊接过程中会产生电弧光和烟尘,电弧光中紫外光不仅会损伤皮肤组织,进入眼睛还会刺激结膜、角膜,从而引起巨痛,严重的情况下会引起白内障等眼病。焊接中产生的烟是由焊接烟尘(0.01~5μm固体微粒)及焊接气体混合组成,焊接工作者如果吸进大量的焊接烟尘或焊接气体的话,将会引起各种各样的身体疾病。在进行电弧焊接时会有飞溅及灼热的焊渣飞出。由于飞溅及焊渣溅到眼睛及皮肤上后引起的烫伤或由于不注意直接接触没有完全冷却的母材后造成的烫伤等是经常发生的事故。而消声器内组件隆脊设备利用材料塑性变形方式将两物体连接在一起,采用隆脊工艺生产消声器内组件达到了一次运行多处成型,单件生产周期能在30s内完成,极大的提升了生产效率,没有了焊接工艺,消除了焊接带来的不良影响。因此,采用隆脊方式生产消声器内组件是一种绿色环保、高效节能、精确制造的生产方式。另外隆脊设备利用伺服电机作为动力源提升了产品的控制精度。隆脊生产工艺将逐步被人们所认识、所接受,也会成为人们重点研究和发展的方向。该设计已获得实用新型专利[1](专利号ZL2015210825725)。

图1 力学模型图

1 隆脊工艺介绍

隆脊是将空心管件局部直径加以扩大而与另一工件进行连接固定的加工工序,管件局部胀形是在压力作用下使管件沿径向扩张的成形工艺。汽车消声器内组件隆脊就是将消声管局部金属拉伸变形,达到将隔板以及消声管两个零件固定在一起的内组件组装工艺。管件在胀形过程中,若仅对管件内壁施加径向压力(内胀力),其胀形成形主要靠管件壁厚度的局部变薄和轴向的自由收缩(缩短)来完成。最终使管件的局部径向尺寸变大,其它部分的管径不变。在管件胀形部位局部变薄的同时,管件轴向上还伴随着自由收缩,从而让轴向收缩部分的材料补充到胀形部位,缓解了胀形区材料的不足[3]。

1.1 隆脊胀形系数和伸长率计算

隆脊胀形时的变形程度是受材料的极限伸长率的限制,胀形系数Kp一般用Kp=dmax/d0表示,其中dmax为管件隆脊胀形后最大直径,d0为管件胀形前原始直径。则管件隆脊成形的胀形系数为

Kp=dmax/d0=54/50=1.08

其中,dmax=54,d0=50,而伸长率=(dmax-d0)/d0=4/50=8%,查阅手册可知,汽车消声器常用低铬铁素体不锈钢00Cr11Ti(409L),其线性胀形系数为12.0,伸长率≥37%,即管件隆脊成形的胀形系数1.08小于线性胀形系数,管件的伸长率8%小于伸长率37%.所以汽车消声器可以通过一次隆脊成形来完成[4-5]。

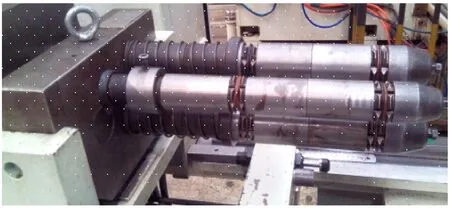

图2 汽车内组件隆脊装置结构图

图3 隆脊模具

1.2 隆脊成形特点及扩径力

隆脊过程中,金属管件是在内压力p作用下自然胀形,其力学模型如图1所示。隆脊胀形变形区主要承受双向拉应力的平面应力状态和两向拉伸、一向压缩的应变状态。由于金属管件隆脊胀形区材料处于双向受拉的不利变形条件,其成形主要靠管件壁厚的变薄和管件轴向的自由收缩(缩短)来完成,故管件隆脊胀形区管壁极易严重变薄甚至破裂。因此,控制隆脊胀形区管件壁厚的过度变薄和防止破裂,是隆脊胀形工艺需要考虑的主要问题[2-3]。

扩径力是指隆脊过程中施加在隆脊模具上的轴向作用力,是决定隆脊质量的一个重要参数 ,扩径力的分析计算对隆脊装置的设计都具有重要意义。

金属管件在扩径力作用下进行隆脊作业时,金属管件局部产生塑性变形。在金属管件隆脊成形过程中,管件的变形区、传力区的范围及尺寸不断变化和互相转化,当金属管件变形区或传力区有两种以上的变形时,需要变形力最小的变形方式会最先进入塑性状态,产生塑性变形。在金属管件隆脊工艺过程设计和隆脊模具设计时,优先选用要求最小的变形力就能够实现的变形方式。

金属管件隆脊时变形区材料主要受切向拉应力作用容易破裂。同时,在进气管零件锥形过渡部位隆脊胀形所需的扩径力作用,对管件传力区产生轴向力,该轴向力等于或超过纵向弯曲失稳时的临界力时就会造成管坯底部弯曲失稳。所以金属管件隆脊胀形的极限变形程度要受破裂条件限制和失稳条件限制。因此,为避免隆脊过程中管坯底部失稳,同时减少隆脊胀形中的开裂现象,需要考虑降低管件过渡部位扩口胀形所需的扩径力。

图4 内组件装配夹具

2 隆脊装置结构组成

汽车消声器内组件隆脊装置由机架本体机构、伺服驱动机构、电控系统及模具组成。加工不同产品时更换模具即可。机架本体机构是该装置的最基本机构,支撑伺服驱动机构、模具机构、电控箱等;伺服驱动机构是该装置的动力驱动机构,将装配好孔管和隔板的夹持移动到隆脊的位置,然后主伺服电机带动隆脊模具径向扩张将孔管和隔板加工成一个整体部件。电控系统是该装备的中枢神经系统,对这个装备动作进行统一协调,按规定要求进行动作;模具机构根据产品的不同而采用不同的模具。[1]汽车消声器内组件隆脊装置的结构如图2所示,隆脊工作流程如下:先将所有的孔管和隔板装配到待隆脊的工装夹具上,然后按下启动按钮(为了安全起见采用双手启动),工装自动夹持零件,定位伺服电机通过滚珠丝杠带动安装在导轨上的装配有零件的工装夹具运动到待隆脊的位置后停止。主伺服电机通过滚珠丝杠带动隆脊机构径向扩张,扩张到设定位置后,隆脊机构收缩复原,并通过计数器记录所加工产品的数量;定位伺服电机回到原位,松开压紧机构,取出工件,进入下一次循环工作过程。模具的活动座、固定座分别与主机的活动座、固定座通过卡槽方式相连接。模具的活动座和固定座之上分别安装有分瓣的凸缘隆脊模具和支承芯轴,芯轴形式是圆锥的外表面,分瓣的凸缘隆脊模具形式为圆锥的内表面。隆脊模具和内组件夹具分别如图3、图4所示。

3 控制系统设计

3.1 系统硬件设计

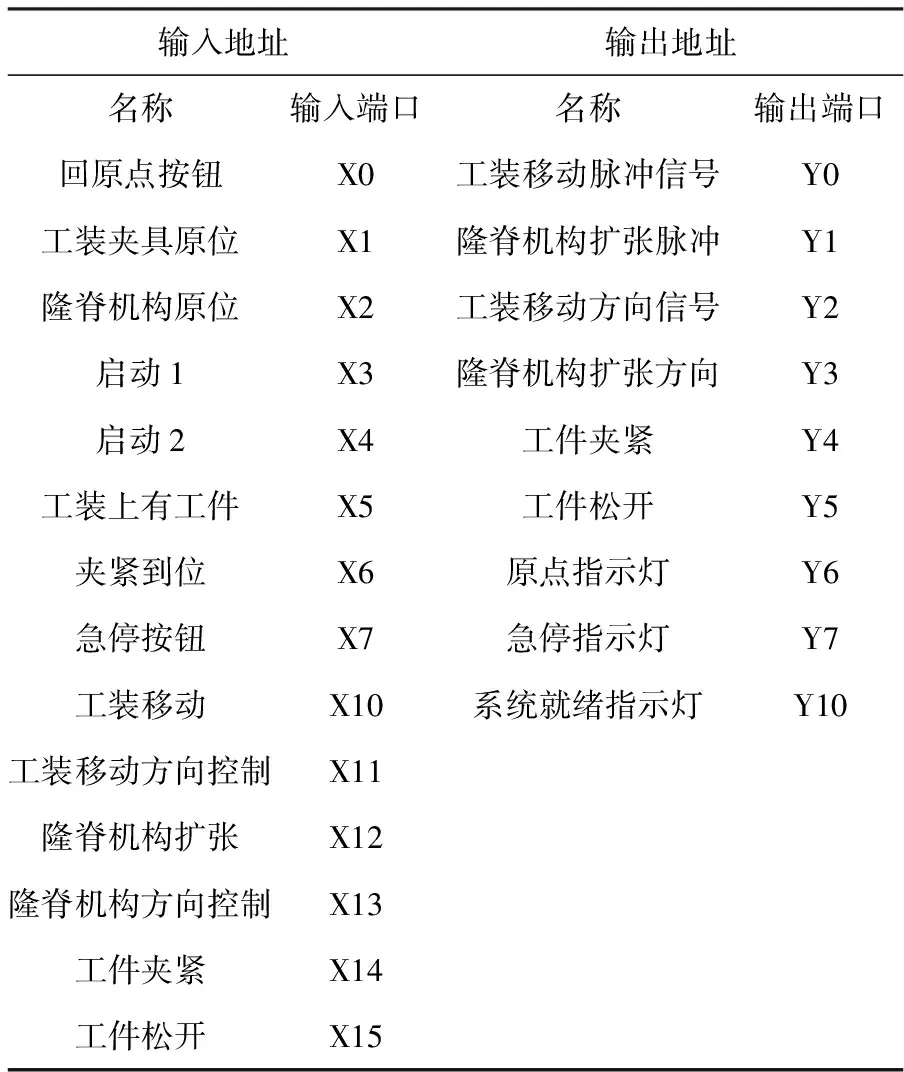

选用伺服电机+减速机+丝杆的方案控制工装车运动,工装车移动速度:0-100mm/s可调;工装由零件定位工装 + 隆脊工装构成:选用伺服电机+滚珠丝杠控制隆脊机构,双作用气缸+双电控电磁阀控制夹紧机构。根据所要实现的功能要求、数据类型及 I/O点数,本隆脊设备选用三菱FX2N-32MT的PLC作为控制器,对其I/O地址进行分配,I/O分配表如表1所示[4-5]。

表1 I/O地址分配表

伺服驱动器选用三菱MR-JE-40A驱动器、伺服电机选用HF-KN13J-S400 AC电机,伺服电机控制采用脉冲串+方向信号脉冲输出形式,伺服驱动器的指令脉冲串输入脉冲数PP(CN1-10)和指令脉冲方向输入NP(CN1-35)与 PLC 输出端通过电缆相连接,伺服开启SON(CN1-15)、强制停止EM2(CN1-42) 正转行程末端LSP(CN1-43)和反转行程末端LSN(CN1-44)与 D0COM(CN1-46)通过电缆相连,外加伺服驱动器的控制回路电源接线:20(DICOM)与12(OPC)短接后,接到24VDC正极,46(DOCOM)接到0V,可实现对伺服电机的位置控制。触摸屏与 PLC 的 RS232端口连接,实现PLC与触摸屏之间通信。[5]利用接线端子连接外部设备与PLC的I/O端子,方便了设备接线和日常的维护,同时也起到了保护PLC的作用,规整了控制柜内接线。控制系统所需的各种逻辑控制均在PLC内部通过软件程序来实现,工作过程通过外部指示灯显示。考虑设备操作和日常维护的安全性,控制系统选用了电压类型相同的电气元器件,通过开关电源进行电压的转换,提供直流24V控制工作电压,为控制系统元器件供电,使其运行安全平稳。控制系统所选择的各元器件的电压类型相同,因此所有元器件共用一个开关电源。在系统设计时考虑调试和维修的方便性,电柜里安装与电源相连插座,方便了设备检修、维护。

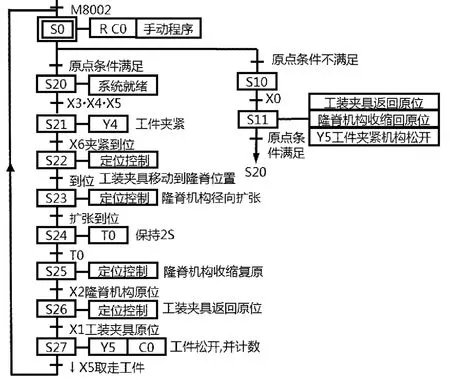

图5 PLC程序中的SFC块

图6 急停程序

3.2 软件设计

隆脊设备的设计核心是控制程序设计,控制程序的好坏关系到隆脊设备的性能、工作效率和可操作性。程序设计不仅需要结合现场实际工作流程,还要满足功能性、安全性和稳定性三大原则。隆脊装置的程序设计能实现自动回原点、自动隆脊和手动操作三种工作方式。

3.2.1 SFC块中自动隆脊和手动程序

在三菱GX Works2软件中采用SFC的编程语言来设计隆脊装置的PLC程序设计,其中自动隆脊程序设计是根据隆脊设备的动作顺序,采用三菱SFC 块及程序步自带的互锁跳转功能,实现自动隆脊操作;另外,为了避免双线圈输出问题出现,将手动程序放在顺序功能图SFC的初始步S0步,也即将手动程序和自动程序放在SFC块。隆脊装置的顺序功能图中SFC块如图5所示。

图7 初始化和原点指示灯程序

手动操作是一种间断而不连续的运行方式,其用于更换工装模具时调试,便于对所设的参数和每步动作慢速而仔细地检查。为了保证系统的安全运行,在手动程序中应设置一些必要的连锁和互锁,如工件夹紧与松开是由双电控电磁阀实现的,为了避免2个线圈同时得电,因此Y4与Y5采用软件互锁措施,工装夹紧移动和隆脊机构扩张与收缩都属于伺服定位控制,分别设置了2个按钮,用于一个控制脉冲信号一个控制方向。

在返回原点的定位控制程序中,为了保证能可靠地回到原点位置,可以采用设置一个很大的脉冲数,确保到达原点之前不会停止发脉冲,将原点开关的常闭触点作为定位控制程序的驱动条件,达到原点,其常闭触点断开,使得驱动条件断开,定位控制指令不执行,从而确保在原点位置停止。

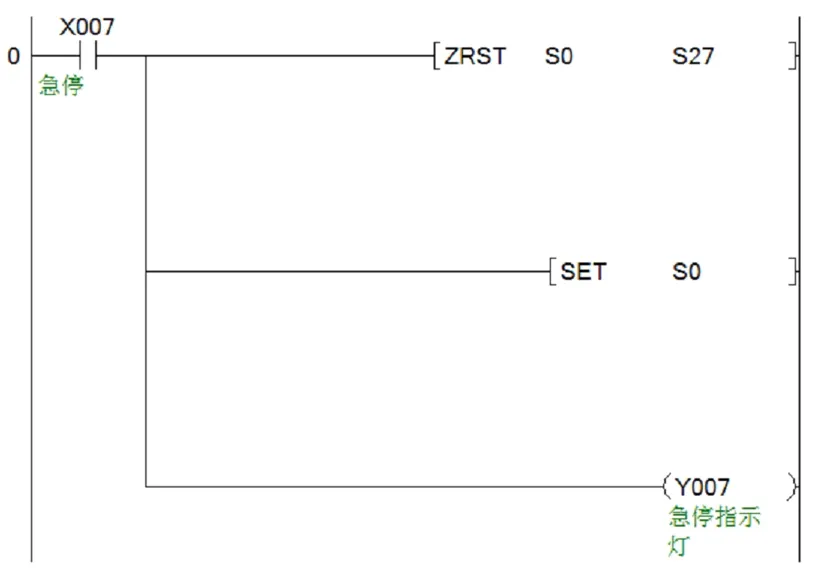

3.2.2 梯形图块

而PLC程序中急停功能、初始化程序以及原点指示灯程序则放在梯形图程序块。分别如图6、图7所示。

急停程序利用区间复位指令ZRST将所有步复位并将初始步S0激活,这样急停之后可以进行回原点操作或手动调整。

隆脊装置的控制程序结构清晰,调试、故障诊断和维修都很方便。

4 结 论

隆脊装置自投产以来,运行稳定,极好地完成汽车消声器内组件的生产,完全满足生产工艺要求。对安装在工装上的所有孔管和隔板自动一次性地完成它们之间的隆脊固定,取代了人工一点一点地焊接工作。该设备采用伺服电机、PLC控制,提升了系统的工作可靠性,运行的稳定性,实现了生产自动化,提高了生产效率,减轻了工人劳动强度。而且内组件隆脊制造,消除了污染耗能的焊接方式,真正做到了绿色环保、高效节能的生产。