基于响应面的预制泵站内潜水泵安装高度优化计算与分析 ①

2021-01-15刘国锋张子旭

刘国锋, 张 琼, 李 杨, 张子旭, 王 凯,3

(1.安徽三联学院机械工程学院,安徽 合肥 230601;2.江苏大学流体机械工程技术研究中心,江苏 镇江 212013;3.江苏大学镇江流体工程装备技术研究院,江苏 镇江 212009)

0 引 言

随着我国城市化进程的加快,城市供水排水需求与日俱增,需建设配套泵站满足输送要求。相较于传统的混凝土泵站,一体化预制泵站的制造、安装及维护都较简单便捷,从而得到广泛地运用。一体化预制泵站的结构高度集成化,在使用过程中其内部易产生杂物残留以及井筒淤积等问题,从而影响使用效率。

在一体化预制泵站研究方面,栾金秀[1]等通过与传统混凝土泵站进行比较,指出一体化预制泵站的优点和应用场合,并总结了一体化泵站在设计中应注意的问题。施卓昕[2]等从施工、使用及清理多方面对一体化泵站与普通泵站进行了分析对比,指出了其优缺点,为一体化预制泵站的选用提供了参考。王东进[3]从一体化预制泵站的水泵选型、泵站设计研究及应用等方面系统论述,系统介绍了一体化预制泵站的开发应用。胡凯[4]根据使用中出现的内部物料残留问题,介绍了一体化预制泵站自清洁的各种措施的工作原理、优化实施方案。冯俊豪[5]设计了一种新的一体化预制泵的泵坑,并对不同泵坑设计方案内部流动状态进行了比较分析,为泵站泵坑的结构设计提供了依据。胡凯[6]等推导出不同工作状态下水泵最小的起停时间间隔,优化了一体化预制泵站的有效容积,达到了节约成本、方便安装运输的效果。王默[7]针对一体化泵站导水锥几何尺寸、底部形状和水泵安装位置对其水力性能的影响展开CFD仿真,对一体化泵站的研发设计及水力性能的改善有一定的指导意义。谈正强[8]分大流量和小流量两种工况,分别对单筒和多筒一体化预制泵的内部流动情况进行研究,对影响预制泵站性能的因素进行了分析,评估了泵站的输送能力。张子旭[9]等对一体化预制泵的运行位置、工作水位和潜水泵高度等因素展开研究,基于VOF气液两相流模型对一体化泵站进行流动数值计算,为一体化预制泵的设计优化提供了借鉴。颜红勤[10]等对一体化预制泵站不同中心距及泵间距情况下,水泵内部流动特性以及水力性能的影响,开展CFD分析,得出在不同泵安装位置情况下各泵的水力效率有明显差异的结论。蒋红樱[11]等采用CFD分析不同工况下,一体化泵站内部流动特性及水力性能,得出过小或过大流量下,都会对泵站的高效与经济运行产生影响的结论。邱伟峰[12]针对一体化泵站长时间运行可能出现的故障情况,开发了一种可接入工业云平台的智能性一体化泵站监控系统,使一体化泵站能够更高效地运行。

综上可以发现,目前有关一体化预制泵站的潜污泵安装位置研究较少。为此,基于数值计算和响应面优化方法分析了潜污泵安装位置对一体化预制泵站的影响,并探究沉积率最小的潜污泵最佳安装位置,以期为防淤积型一体化预制泵站提供一定的借鉴。

1 研究模型及沉积计算方法

1.1研究模型

泵站设计流量Q=84m3/h,采用潜污泵2台,单泵设计流量Qd=42m3/h、扬程H=10m、转速n=1480r/min、筒体直径为1200mm,进水管直径为100mm,进水管高度为820mm,运行液位为1200mm。模型三维造型如图1所示。

图1 一体化预制泵站模型

1.2 网格划分

采用适应性较好的非结构化网格对一体化预制泵站模型进行网格划分。为了提高计算精度,以预测扬程为衡量标准,对潜污泵模型的网格数进行相关性检查,结果如表1所示。综合考虑计算精度和计算资源,最终采用第2套网格。模型预制泵站筒内水体网格数为1363万。

表1 潜污泵的网格相关性检查

1.3 内流计算方法

以时均N-S方程作为基本控制方程,采用多重坐标系模型考虑叶轮旋转,蜗壳等其他计算域均采用静止坐标系。计算域中固体壁面均设置为无滑移边界条件,近壁处区域采用Scalable壁面函数。筒体进口设置为质量流量进口,数值为23.3kg/s;假定在管道出口处湍流完全充分发展,出口为自由出流。

采用DPM模型对颗粒相进行模拟。假定进口颗粒入射流分布均匀,方向与进口垂直,并从零时刻起开始释放颗粒,颗粒和液相有着相同的起始速度;粒径为6mm,颗粒密度为1200kg/m3,体积分数为1%;壁面都设置为reflect,进出口设置为escape;重力加速度为9.81m/s2。

图2 潜污泵外特性曲线比较

图2给出了潜污泵的试验测试与数值计算外特性曲线。由图2可知,试验结果与数值预测结果趋势基本一致。设计工况下扬程计算值为10.39m,试验值为10.11m,预测误差为2.7%;效率计算值为84.6%,试验值为81.2%,预测误差为3.4个百分点;其他各工况下扬程的计算结果和试验结果之间的误差均小于5%。因此,本文的数值计算方法是可靠的。

1.4 优化方法

以最小沉积率为优化目标,以潜污泵悬空高、泵间距和中心距为设计变量,在设定的范围内采用Box-Behnken试验设计方法建立试验设计表,并根据建立的试验方案进行试验得出相应的目标响应值。根据结果拟合出潜污泵安装参数与沉积率之间的二阶响应面回归模型,并采用方差分析方法对回归方程进行显著性检验。

1.5 优化方案

(1)试验因素与水平的选取

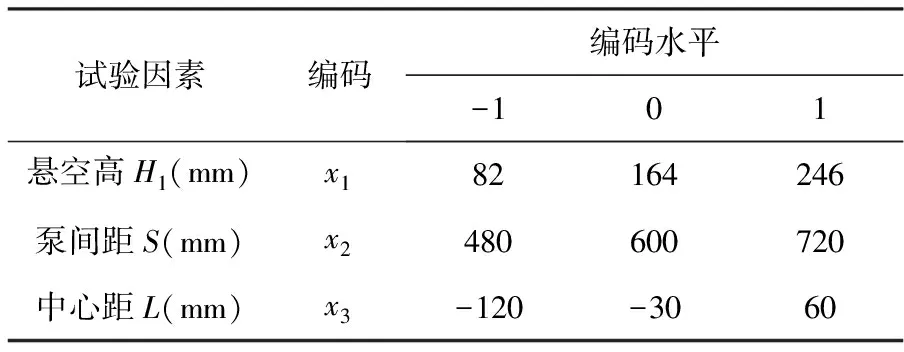

选取潜污泵的悬空高、中心距和泵间距作为试验设计变量,响应值为颗粒沉积率。各变量均设置为3水平。经过编码变化后试验因素细节如表2所示。

表2 试验因素及水平

编码变化即将自变量做线性变化,主要是解决设计中量纲不同的问题,其主要过程为:

zi=(i=1,2,…,n)

(2)

经过变换后变量yi的取值区间转换成[-1,1],最终“长方体”的因子区域被转化成为中心在原点的“立方体”区域。

(2)试验方案设计

依据表2中设置的各因素及水平值,共设计了17次试验,其中12个试验点为析因点,其他为试验中心点。响应面试验设计结果见表3。

表3 试验设计方案及结果

2 优化结果与分析

沉积率计算公式为:

(1)

式中,DE为沉积率;Nt为射入的粒子数;Ni为筒体内粒子数。

2.1 沉积率影响参数的显著性分析

采用响应面法拟合得到各因子水平的回归方程为:

DE=75.30+10.19y1+7.05y2-2.09y3-

0.27y1·y2+2.25y1·y3-0.075y2·y3-

2.40y12-1.83y22+10.65y32

式中:y1·y2为潜污泵悬空高与泵间距的交互项;y1·y3为潜污泵悬空高与中心距的交互项;y2·y3为潜污泵泵间距与中心距的交互项。

表4给出了回归方程系数显著性的检验结果。Prob(P)>F值大于0.1则为非显著影响,在0.05-0.1之间为次一级显著影响;在0-0.05之间为显著影响。由表4中可以看出,因素为y1时Prob(P)>F值为<0.0001,y2时Prob(P)>F值为<0.0001,y3时Prob(P)>F值为0.037,y1y3时Prob(P)>F值为0.091,y12时Prob(P)>F值为0.069,y32时Prob(P)>F值为<0.0001。

由此可以看出,潜污泵悬空高(y1)、泵间距(y2)和中心距(y3)为主要影响因子,且y12,y32和y1y3也有较为显著的影响。

表4 回归方程系数显著性检验

上表表明了回归方程系数对响应值影响显著程度,为掌握各个因素对响应目标的影响,首先对各个单因素的影响进行分析,确定各因素的合适范围。图3为单因素对响应值的影响。

固定其他两因素参数值,分别分析潜污泵的悬空高、泵间距和中心距对沉积率的影响。由图中可以看出随着潜污泵悬空高的增加,沉积率持续上升;随着泵间距的增加,沉积率持续增加;随着中心距的增加,沉积率先下降再上升。单因素下潜污泵悬空高最佳范围为[82mm,120mm];泵间距为[480mm,600mm];中心距为[-75mm,15mm]。

(a)悬空高 (b)泵间距 (c)中心距

2.2 沉积率影响参数的间交互作用分析

为进一步分析各相关因素之间的交互作用对响应值的影响,确定各因素最佳的设计参数范围,对各因素的交互项响应面图进行详细的分析。

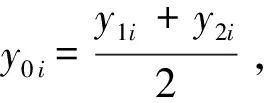

根据回归模型计算,得到的潜污泵悬空高和泵间距交互项对沉积率影响的响应面如图4所示。在潜污泵中心距为固定值的情况下,随着悬空高和泵间距的逐渐增加沉积率呈现持续增加的趋势。由表3可知潜污泵泵间距和悬空高交互项的P值为0.817>0.1,即潜污泵悬空高和泵间距交互项对沉积率的耦合作用不显著。为使沉积率处于较优值域,应选取悬空高为[82mm,123mm],选取泵间距为[480mm,540mm]。

图4 潜污泵悬空高和泵间距交互项对沉积率影响

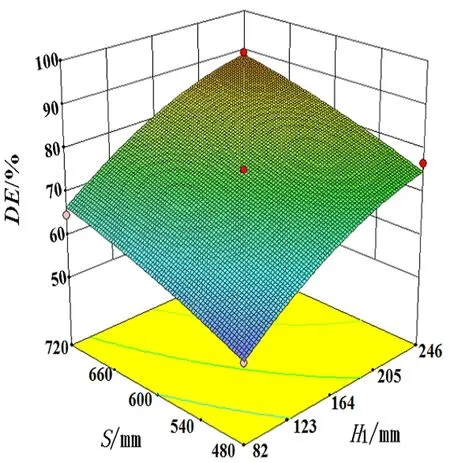

潜污泵悬空高和中心距交互项沉积率影响的响应面如图5所示。在泵间距为固定值的情况下,随着悬空高的逐渐增加,沉积率呈现上升的趋势;随着中心距的逐渐增加,沉积率持续增大。由表3中可知潜污泵悬空高和中心距交互项的P值为0.091<0.1,即潜污泵悬空高和中心距交互项对沉积率的耦合作用次显著。为使沉积率处于较优值域,应选取悬空高为[82mm,123mm],中心距为[-75mm,-30mm]。

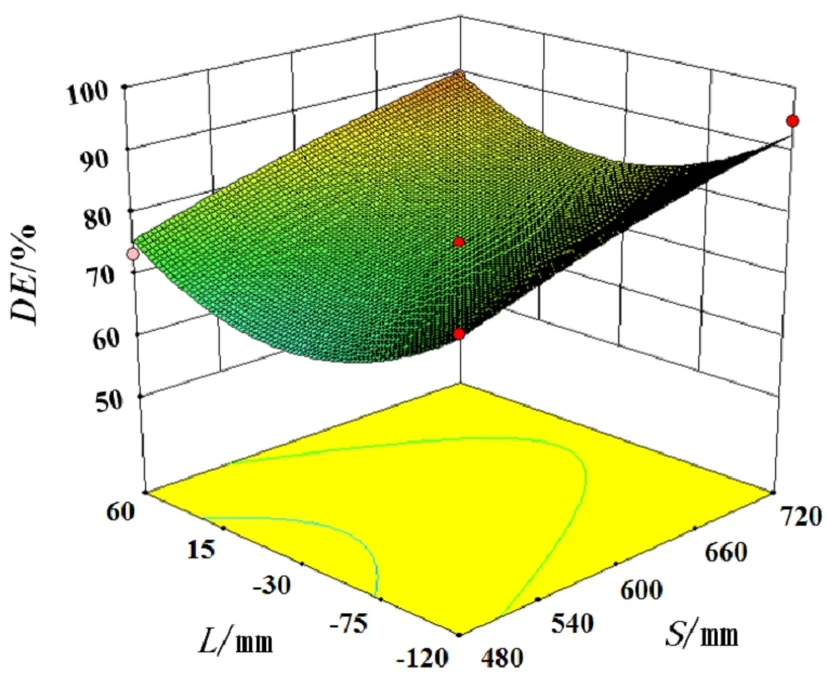

潜污泵泵间距和中心距交互项对沉积率影响的响应面如图6所示。在潜污泵悬空高为固定值的情况下,沉积率随着潜污泵泵间距的增加而逐渐增大,随着中心距的逐渐增加而呈现先减小后增大的趋势。由表3中可知潜污泵泵间距和中心距入口交互项的P值为0.949>0.1,潜污泵泵间距和中心距交互项对沉积率的耦合作用不显著。为使沉积率处于较优值域,应选取泵间距为[480mm,540mm],中心距为[-50mm,15mm]。

图6 潜污泵泵间距和中心距交互项对沉积率影响

2.3 一体化预制泵站优化结果对比

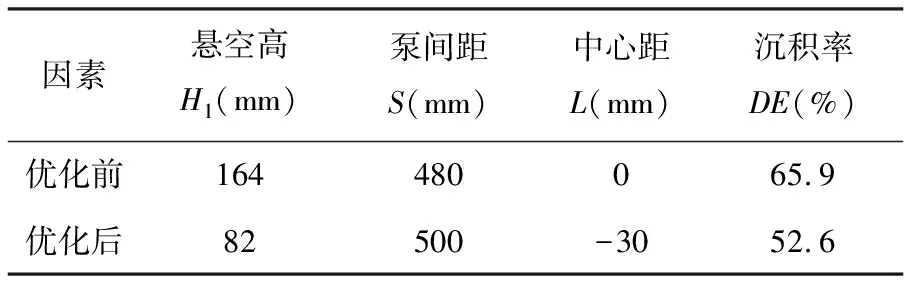

通过响应面法,在不改变流量和颗粒参数情况下对一体化预制泵站中潜水泵安装位置进行响应面选优,表4给出了优化前后的结果。

表4 优化前后各参数对比

图7为优化前后的颗粒运行轨迹。从图7中可以发现:优化前由于悬空高较高,潜污泵对颗粒的吸力较小,颗粒从边壁处逃逸或沉积在泵下方。对比优化后的颗粒轨迹可以发现,泵间颗粒大多数都能被吸入潜污泵中,通过潜污泵的颗粒数目明显增多,这一点从出水管处也可以很轻易地发现,证明了响应面优化的有效性。

(a)优化前 (c)优化后

3 结 论

a)随着潜污泵悬空高H1的增加,一体化预制泵站沉积率持续上升;随着泵间距S的增加,沉积率持续增加;随着中心距L的增加,沉积率先下降再上升。

b)单因素下潜污泵安装位置最佳范围为H1=[82mm,120mm];S=[480mm,600mm];L=[-75mm,15mm]。分析参数交互项对沉积率的耦合作用,为降低一体化预制泵站沉积率,固定中心距条件下,应选H1=[82mm,123mm],S=[480mm,540mm]。固定泵间距下,选取H1=[82mm,123mm],L=[-75mm,-30mm]。固定悬空高下,应选取S=[480mm,540mm],L=[-50mm,15mm]。

c.优化后潜污泵悬空高为H1=82mm,泵间距S=600mm,中心距L=500mm。相较优化前沉积率降低了20.2%。