7075铝合金薄壁件高速切削变形仿真分析 ①

2021-01-15陈晓雨王仲民张本松

陈晓雨, 王仲民, 张本松

(1.安徽省宣城市宣城职业技术学院,安徽 宣城 242000;2. 天津职业技术师范大学,天津 300350)

0 引 言

在使用7075铝合金加工零部件时,在刚度不足情况下,如何保证高精度尤为关键。有很多学者对这一问题做了相关研究。比如关于铣削过程中对薄壁铝合金工件加工变形的影响,星铁太郎和孙宝元教授注意到切削力F与切削面积成线性关系[1];若建立一个能够将每层切削刃上切削厚度具体化的解析式将会对铣削变化问题的分析大有好处;每个切削刃上的接触长度和切削长度的变化都会影响切削。李忠群博士和刘强教授在圆角铣削变化稳定域研究中,建立了切削稳定域的模型并进行了仿真[2]。但是该模型和理论分析却停留在固定的速度条件下,真实切削过程中可能会与拐角减速的情况出现偏差。由此可见现在对于切削变形的研究当中基于变速、拐角、切深和切削力对变形的相互关系还没有深入的理论研究和实验验证。本文将会针对这些情况分析薄壁变形问题。

1 有限元仿真与分析

本文用有限元分析方法建立的薄壁切削实验模型的目的是(1)使以后建模分析的过程更加简洁高效,更易于提高不同工件的仿真,大大减少分析时间;(2)使切削模型建立的时候可以添加加工过程中的加工参数以及在材料切除的过程中的详细几何参数;(3)本软件在应用的时候,建模分析会更加容易执行,这样会帮助我们加快整个分析的过程;(4)使用的建模软件拥有更好的兼容性,这样在使用不同软件打开的过程中尽量减少不同平台产生的数据相关联错误;(5)通过使用大数据分析的预测方式来实现软件对模型的分析结果高效准确。

用有限元建立模型的过程所用运算都采用了新的建模方式和计算方法。在对表面误差的预测时使用此模型有限元分析,可以使薄壁工件的表面误差补偿策略达到更好的结果。在考虑因去除材料,而导致的零件刚度的变化时。使用有限元分析的关键所在是节点的问题,一个固体零件的结构平衡方程求解作用力和位移关系将会被引入分析过程,如式(1)所示

{F} = [K] {d}

(1)

其中, {F}为结构载体的节点力, [K]是刚度矩阵, {d}是节点位移的矢量。

研究中使用的7075航空铝合金材料的参数和JC本构模型较为成熟,为此本文的各项性能参数主要以Johnson-Cook模型从材料手册中查到,具体值如表1。

表1 AL7075力学性能

工件处于铣削的时候,不仅由高应变率变形区和应变率较低但温度较高变形区组成,同时包含摩擦等问题,所以建模材料参数的选择在模拟中的变化难以确定。在切削过程中,被切削层中各处的应变、应变速率和温度并不均匀且存在很大的差异[9]。只有能反映出应变、应变速率、温度对材料的屈服应力和流动应力影响的本构模型,才能在有限元模拟金属切削过程时获得较正确的结果。因此在有限元模拟时采用JC本构模型。JC模型认为材料在高应变率下表现为应变硬化、应变率强化和热软化效应,具体可表示为:

(2)

在实际切削当中,根据修正的Coulomb摩擦定律,把前刀面的摩擦区分为粘结区和滑动区,粘结区的摩擦状态与材料的临界剪应力有关,滑动区近似认为摩擦系数为常值[7]。该模型结合本构模型,能很好地反映切削时的前刀面摩擦状态。刀具前刀面与切屑接触区某点的摩擦应力表示如下:

(3)

σ=265(1+0.418ε0.798)

(4)

2 仿真模型的建立

本文设置的仿真模型采用了经典的JC本构模型,基本符合7075铝合金材料在铣削过程中产生变形情况的预测。JC模型已经有了比较成熟的参数,可以直接拿来参考。JC本构模型的函数关系包含有应变函数、应变率函数以及温度函数。所以这个模型能够很准确的模拟高应变率变形材料的变形数值,其公式如(5)所示:

s=(A+Bγn)(1+mlnγ)[1-(T*)v]

(5)

在公式(5)中,A表示静态试验下的屈服应力,B,m,n和ν为经验系数,从文献[4]得到表2。

表2 AL7075JC本构模型参数

而温度系数T*是变形温度, 则由公式(6)所示:

T*= (T-T0)/ (Tm-T0)

(6)

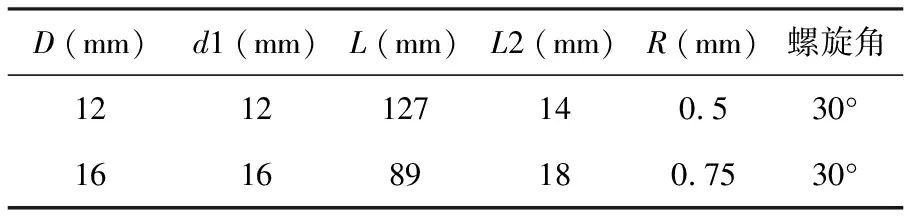

建立了一个自定义的刀具模块为基础,在这个模块的基础上加入了刀具的几何要素以及加工动态点,使该模型所计算的表面误差分布于工件加工进给方向的每一步。刀具的具体参数如表3所示。

表3 刀具参数

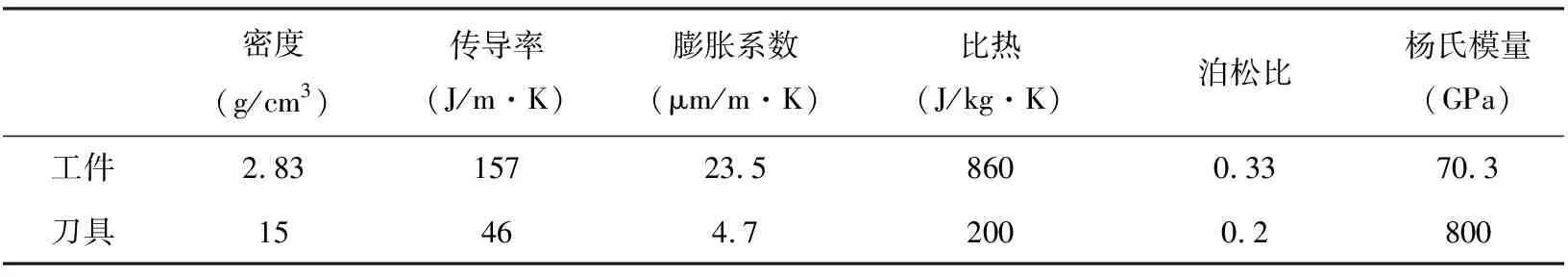

材料去除的过程分为若干个独立的单元并对每个单元计算分析,同时模型设定了切削刀具的每一个增量,从而大大降低了数据计算的时间。铣刀模型是四刃立铣刀,和工件模型一样在创建的时候它们都是一个完整的外表面。根据实际加工毛坯外形基本尺寸建立了包含有几何特征的分析模型。该模型在创建时添加了相关的特征属性包括材料的密度,杨氏模量,泊松比,强度,硬度和伸长率等相关参数,数值参考文献[3]得到表4。为了设计合理避免模型转换数据的缺失,该零件模型是在CATIA零件设计工作台创建,这样就能够很好的对材料切削过程进行模拟仿真。为了设定刀具切削的起始位置,以刀具半径和径向切削深度为参考,添加了上下水平的约束条件和垂直约束条件,同时也添加了材料的切削参数。

表4 工件和刀具室温下参数

如图1所示的刀具切削方向,从刀具的刚开始切削的平面开始沿着轴向切深方向设置了25个约束,来分析刀具切深对材料变形的影响。第一材料去除模型被保存为一个新的MRR第(i+1)。i被定义为0到n的变量,n表示刀具从材料切削起始位置到到工件切削结束的切削进给步骤。

图1 工件表面预先定义的切削位置

图2 FEM 预测模型

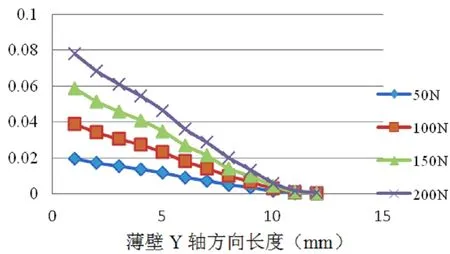

图3 50N,100N,150N,200N的

材料去除模型的建立能计算出在加工过程中对工件所产生的变形影响。分析模型加工过程中变形的影响所包含的所有节点分析信息和每个单元处材料静态特性,同时边界条件和加工负荷所预测的切削力也会输入给有限元进行静态分析,有限元把所得信息汇总,最终得出工件加工变形的预测。

利用切削力的变化来模拟加工载荷的变化,当从刀具开始切削的节点中,每个节点都设置了过渡面。从材料去除模型调出预先定义的MRR,这样对工件的切削变形就可以在切削过程当中任意的选择点开始仿真。材料去除模型的每一步切削步骤都会被有限元进行分析,并将结果存储起来,然后再进行下一步的切削分析。下一步MRR(i+1)的仿真分析是先调取上一步的分析结果作为材料的预处理模型进行的。最终,在刀具切削进给方向上重复选择不同的位置多次仿真分析之后发现工件的变形会因为切削的加深而异。

图4 刀具不同位置处的薄壁板的变形,X方向(mm)

图5 薄壁为6mm和101mm下的薄壁变形(mm)

3 仿真分析

为了修正仿真模型的变形预测偏差,一组切削用量相同的切削仿真实验已经进行了。有限元仿真和实验已经证明了该模型修正后确实具备预测能力,仿真使用的是20节点六面体抛物线实体单元。

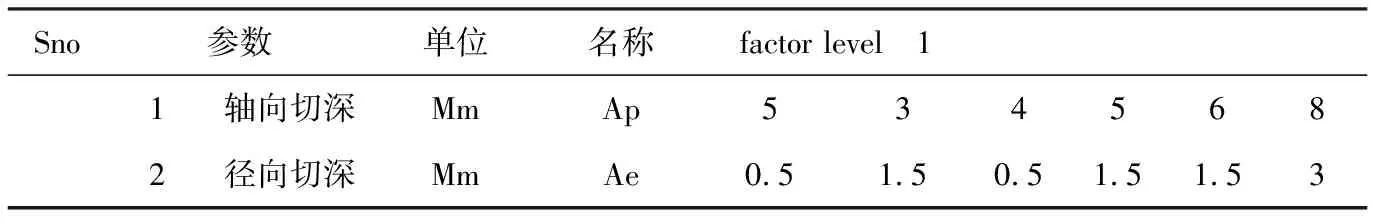

工艺参数选择中,切削速度(V)、进给量(F)、轴向切削深度(Ap)和径向切深(Ae)在Al7075工件中被确定为主要影响因素。要素的工作范围设定为两个级别。所选择的因子和它们的数据如表5所示。实验将通过铣削铝7075金属获得结果。

表5 加工参数

为了区分影响因素等级,本次实验将会将实验分为如下表6的(a)(b)两个等级。

该模拟的结果由图2所示。该模型参数X(薄壁长度)=200mm,零件薄壁的高度Y=45mm。R(圆角半径)=6mm,T=2mm为壁厚,R=8mm瞬态刀具半径。

3.1 有限元模型负载对薄壁板变形仿真的影响分析

图3中所示的是在切削过程中作用力分别为50N,100N,150N和200N的变形仿真,在仿真中该零件的薄壁的底部边缘被设定为固定载荷。每个作用力随着切削深度的加深符合线性关系,切削深度越小变形误差越大。不同的作用力之间,作用力越大变形误差越大。但是我们也发现,当切削深度达到10mm时,不同的作用力所产生的变形误差基本接近且符合工件设计的误差要求。如果切削深度继续加大,各作用力产生的变形误差一致。

高速切削拥有较高的切削力,随着切削深度不同零件变形呈线性不断增加,将会超越表面形状误差范围内的最小的变形,而最终影响加工。因此,根据使用刀具先选择切削深度,适当的改变切削参数以减小切削力对零件的精度将会有极大的改善。

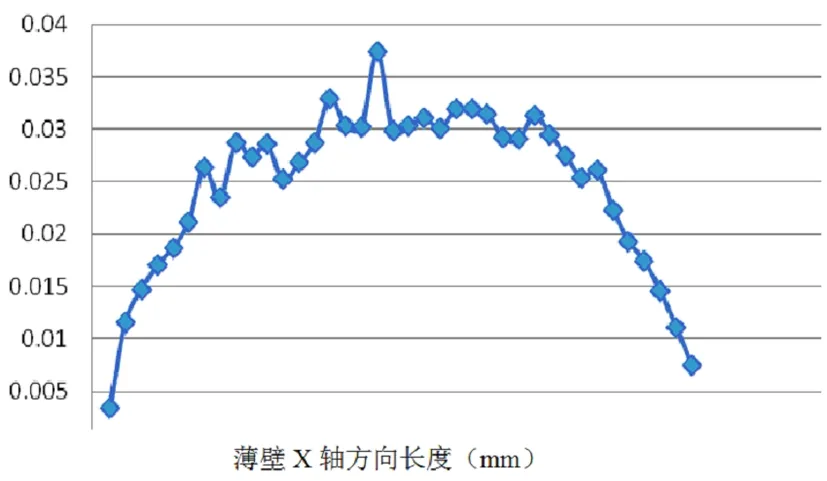

当150N的切削力被施加到零件薄壁上。如图4所示,薄壁零件壁的较高部分有更大的变形,而在壁的下部有较小的变形。另外,最大变形量是在该薄壁零件的中间部位。

刀具切削薄壁零件时,中间部位是最薄弱环节,这个部分的零件变形往往是最大也是最难于控制的。为了减小变形可以采取减小切削用量的方式来降低切削力,进而达到减小薄壁变形的要求。

表6 (a)1级参数

表6 (b)2级参数

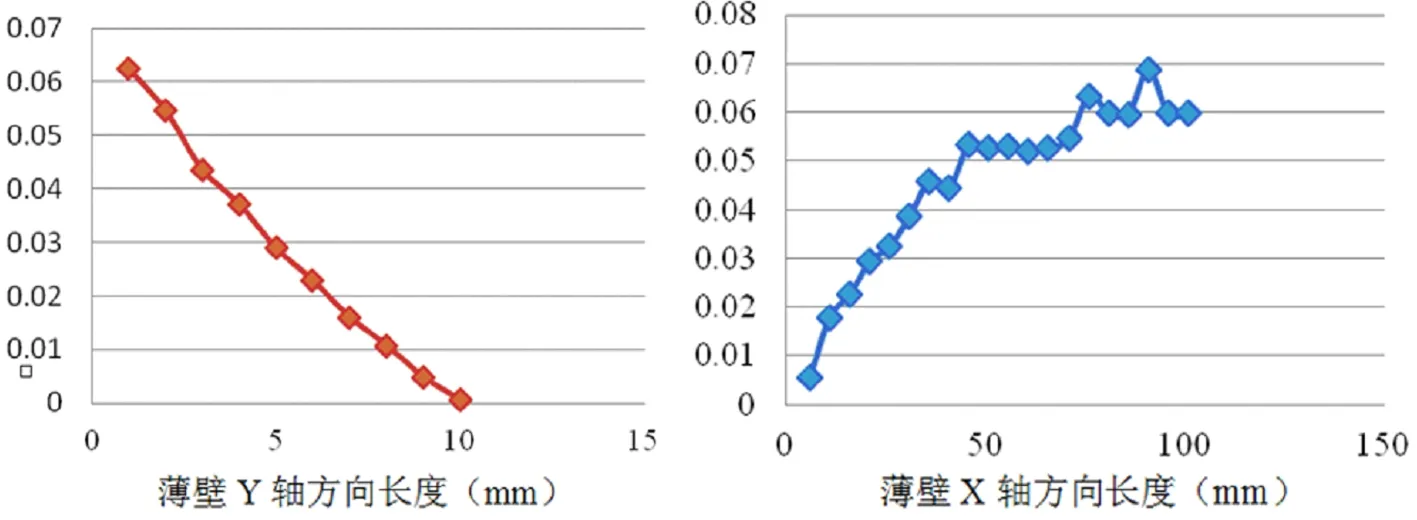

图6 刀具行进位置对薄壁的X和Y轴方向变形的影响(mm)

3.2 有限元模型切削部位对薄壁板变形仿真的影响分析

图5所示为刀具沿X=6mm(该模型的转角)和X=101mm(该模型的中间部位)进行切削的变形结果,在铣削过程中的薄壁模型的变形随着切削深度的增加而变小且呈现线性。薄壁变形分为三个区间,当切深在0-6mm以下时,模型中间部位的变形量较大且超过转角起始部位。当切深在6-9mm时,中间部位和转角起始部位的变形基本相近。但是当切深达到10mm时,中间部位受到两边作用力的影响变形反而比转角部位小。

使用Φ16刀具仿真薄壁工件切削部位的模型如图6所示,不同的切小部位将会对变形产生较大的影响,Y轴方向初始位置时变形最大。

刀具越大对零件加工产生的变形越大,选择不要太大的刀具进行加工。如果是小切深,尽量选择转角作为加工起始端,如果是大切深且零件形状复杂,可以选择从中间部位开始加工。

4 结 论

在7075铝合金薄壁板上进行了铣削模拟仿真。从模拟结果可知线性载荷、铣刀位置和所述板的厚度对变形有显著影响。如果在铣削薄壁板的过程中保持切削参数不变,它会导致效率低下或零件公差过大。因此在高速铣削过程中,为了铝合金工件的加工部得到更好的精度和质量,不同的切削参数应对应不同加工零件,以满足更小的切削力和加工效率的需求。表面误差的预测使用此模型有限元分析,可以使薄壁工件的表面误差补偿策略达到更好的结果。

这次采用新的软件建模方法具有以下优点。

1) 刀具尽量仿真了真实刀具的几何外形。

2) 工件的材料参数仿照了JC本构模型,但进行一定程度的变形仿真修正。

3) 刀具和工件的几何外形参数不会在不同的软件传输过程中丢失。

4)切削力的切向,径向和轴向方向的参数对薄壁零件变形的优化分析。

5)不同刀具及切削部位对薄壁零件变形的优化分析。