5m级滚切剪机偏心轴断裂分析

2021-01-14郎文勇郝建伟苏洸王蕾

郎文勇 郝建伟 苏洸 王蕾

(1:南京钢铁股份有限公司 南京 210044;2:中冶京诚工程技术有限公司 北京 100176)

1 前言

中厚板产品是重型装备、海洋工程等高端产业发展的重大需求,其生产技术水平是衡量一个国家材料成型与装备制造发展水平的重要标志。滚切剪作为中厚板生产线最关键的核心设备之一,可以将最厚50毫米,最宽5000毫米尺寸钢板在几秒短时间内进行高精度、高效率、高质量横向切断,是保证产品进入成品库质量是否合格最重要的在线设备,是当前国家政策提倡的节能、减排、降耗、增效型冶金机械设备产品,对行业技术发展具有重要的促进作用[1]。

滚切剪代表着中厚板剪切技术的先进水平,目前已经广泛应用于中厚板剪切线上,相比传统斜刃剪具有剪切质量好,生产效率高,自动化程度高,成才率高等特点,已取代斜刃剪成为中厚板生产线的主流机型[2-3]。

5m级滚切剪是国内外用于中厚板生产线最大级别在线剪切设备,对此重型剪切机构进行分析研究非常有必要和有意义,本文针对5m级滚切剪特点及运动机构进行了介绍。并对国内某钢厂5m滚切剪偏心轴断裂重大事故进行分析,因其带来巨大经济损失,剖析事故产生的原因,有利于同类设备避免类似事故的发生,从而避免产生较大经济损失。

2 5m滚切剪运动机构模型及参数

该滚切剪为双轴双偏心滚切式剪机,其工作原理为双电机驱动双输入轴经过三级齿轮减速,将动力和运动同向同步传递给具有一定相位差的左右两偏心轴,左右连杆分别于左右偏心轴连接,圆弧形上剪刃安装在上刀架上,上刀架在左、右连杆和导向杆共同作用下,实现滚动剪切钢板的过程。

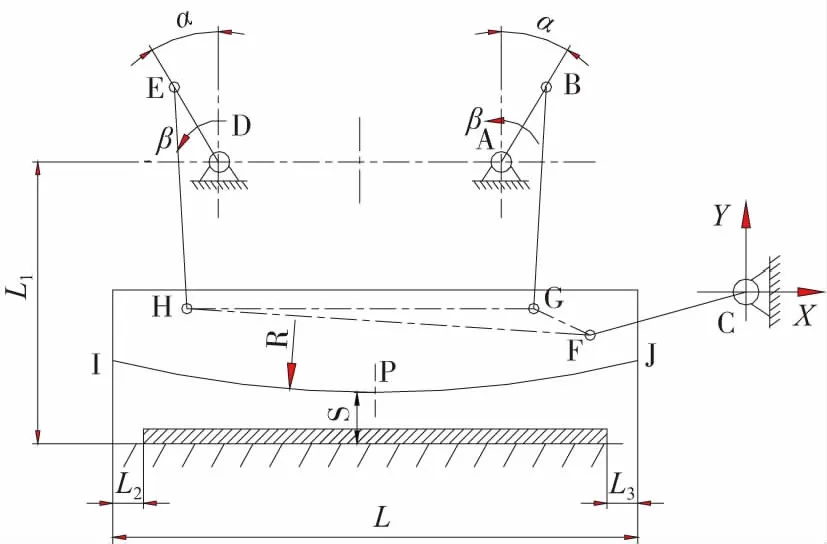

该机构为平面六连杆机构,根据运动链能成为机构的条件:原动件的数目应等于运动链的自由度数。简化机构见图1所示。该机构在双曲轴带动下,整个运动链具有确定的运动轨迹[4]。

图1 简化模型

5m滚切剪机构参数见表1,性能参数见表2。

表1 5m滚切剪机构参数

表2 5m滚切剪性能参数

该滚切剪核心动力执行机构为齿轮箱,为保证齿轮箱整体结构可靠及整体性,该5m级滚切剪齿轮箱为独立结构,重达近130t,专业厂家供货,提高了整体的装配性能。因其加工周期需半年以上,一旦发生事故,其造成的停产损失不可估量,国际上某些钢厂亦对该齿轮箱整体进行了备件。齿轮箱模型见图2所示。

图2 齿轮箱模型

3运动轨迹分析

该滚切剪机构复杂,各杆件相互尺寸影响较大,传统的计算方法计算量大,精度差,不能满足复杂工况下的大数据分析。因此,通过大型仿真软件针对该实体模型进行求解,可以准确得出任意位置运动轨迹。

图3是机构各关键点运动轨迹,按照纯滚动的剪切理论,上剪刃中心点P的横坐标在滚切时整个过程应始终保持不变,这属于理想状态,但实际上P点的横坐标肯定会有微小变动。从图3可以看出,该剪机机构P点在切入至切断钢板过程中P点的横坐标变化范围仅为0~0.45mm,轨迹近似于一条直线,可以看出,在纯剪切过程中横向位移基本已经接近零,在剪切过程中已经基本接近纯滚动剪切,表明该剪切机构参数设置合理,设计基本已经达到最优,可以达到高质量剪切[5]。

图3 关键点运动轨迹

4 5m滚切剪偏心轴断裂事故分析

4.1 断裂事故过程及初步分析

该厂5m滚切式定尺剪一直运行良好,事发时在剪切完一刀后,第二刀落下后发现有一块异物从刀架上掉落至钢板上,发现操作室一级画面主传动指针未回到原位(356°),手动按下“原位”按钮后无任何反应,停机检查发现刀架处一直漏油,偏心轴端盖及法兰已严重变形,停机检修,在拆除面板后,右侧偏心轴轴头掉落。断定为偏心轴断裂。

该剪机事故发生期间剪切规格为42mm~45mm厚,屈服强度377MPa~481MPa,而该剪机自投产后经常剪切极限规格产品。经测定前面板轴瓦与偏心轴间隙磨损正常,稀油润滑正常,剪切时无叠板剪切情况。剪机传动安全单元未脱开,传动电流及控制无异常。初步判断无明显导致偏心轴断裂的直接因素。因此需进一步进行深入分析,以其寻究真正导致偏心轴断裂的原因。

4.2 偏心轴化学成分分析

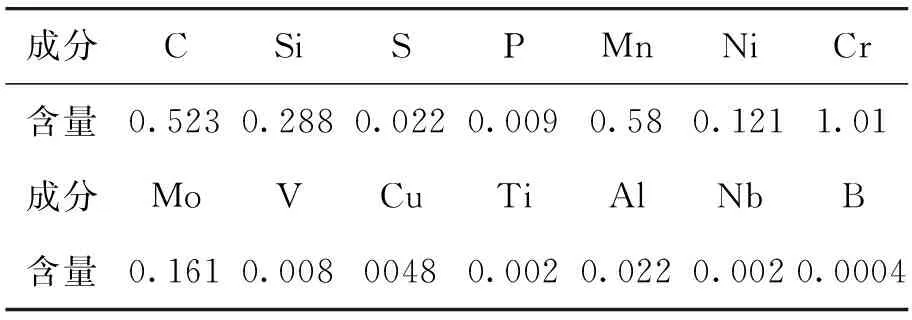

该厂提供的偏心轴材质为50CrMo,为合金结构钢,主要合金元素的化学成分见表3,标准为GB/T3077-2015,作为受弯剪力的轴类件必须是高级优质钢或特级优质钢,S、P含量要求严格。世界各国都在冶炼洁净钢,主要指针对S、P而言。50CrMo合金结构钢用作旋转轴类件时,对气体及有害元素亦有严格的限制要求。

表3 50CrMo化学成分(质量分数)/%

由表4可以看出,断裂偏心轴实测S含量高达0.02218%,标准规定范围S≤0.020%,对标后发现,该偏心轴S含量超标,S对钢的塑韧性影响很大,极易引起工件脆性断裂(热脆),国内生产50CrMo轴的S含量已控制在S≤0.008%,故此判断S超标是导致偏心轴脆断的因素之一。

表4 实际金属成分分析

成分检测中没有包含气体含量数据,无法判断气体对断裂轴的影响。钢中氮、氢、氧含量的控制非常重要,特别是钢中氢含量2ppm以上易产生白点,造成发裂;氧含量高则易产生Al2O3颗粒夹杂,此颗粒使晶界弱化,造成钢冲击韧性降低,工件易产生沿晶脆断。

4.3 偏心轴受力分析

根据经验值,按工艺要求最大剪切厚度50mm钢板,强度极限750MPa计算,据诺沙里公式计算得最大剪切力约在1750t。而本次出事故时剪切规格为45mm,屈服极限为481MPa,按此计算剪切力约为1400t。

经有限元分析,由图4可以看出,偏心轴最大的应力集中点在偏心部分两侧圆角处,主应力分别达到85MPa和135MPa。

图4 偏心轴计算结果

该偏心部分两端台阶轴过渡圆角分别为R16和R25,分别在此处产生应力集中,而两处应力值差距较大,可见倒角曲率半径对应力集中的影响程度很大。但该偏心轴材质为50CrMo,其热处理屈服强度要求在685MPa~715MPa之间。按理论计算在当前受力情况下,设计强度没问题。

4.4 偏心轴裂纹产生原因分析

疲劳断裂是常见的失效形式之一,据统计80%以上的零件失效是由疲劳断裂引起的。

从端口面推测,轴断面约占直径1/3区域呈现许多疲劳裂纹,是受弯曲与扭转力的作用不断扩展所留痕迹;但在轴断裂面中部区域不仅可见大面积平齐断口,且肉眼都清晰可见贯穿于整个截面的“Y”字形裂纹,平齐断口表明此轴中心的裂纹源可能是夹杂、缺陷、白点造所致,造成了脆性断裂。碳化物、夹杂和缺陷等会导致在表层、亚表层的碳化物与基体、夹杂物与基体、缺陷与基体结合处出现微裂纹。剪切厚板时剪切力大,一直处于动载下的轴同时承受滚动剪切力加之弯曲扭转力,微裂纹作为疲劳裂纹源在受到复合力作用后迅速扩展,达到甚至超过材料许用应力临界值,造成轴的断裂。

4.5 偏心轴性能分析

合金结构钢调质热处理后,组织分布从表层到中心应该为:表层组织主要为细小的回火马氏体,过渡区的中间部分组织主要为细小回火马氏体+回火索氏体,基体组织全部为回火索氏体。并要求具有一定力学性能及淬透性,特别是极高的抗拉强度和屈强比,较好的韧性、疲劳强度和较低的韧性-脆性转变温度。

正常情况下,轴的硬度分布规律为:心部硬度低,外部硬度高。但此断轴检测的结果是心部硬度高约HB319,外部硬度低HB267,恰与上述情况相反。而实测硬度高于要求硬度值,因此随着硬度提高,塑性和韧性降低。在交变载荷作用下也是产生疲劳裂纹的一个因素[6]。说明调质热处理制度需要调整。

4.6 偏心轴断裂原因总结

(1)偏心轴实测S含量超标,对钢的塑韧性影响很大,易引起热脆,S超标是导致偏心轴脆断的因素之一。

(2)该偏心部分两端台阶轴过渡圆角分别为R16和R25,分别在此处产生应力集中,频繁的应力集中,缩短了偏心轴使用寿命,导致疲劳裂纹源的产生。

(3)剪切厚板时剪切力大,处于动载下的轴同时承受滚动剪切力加弯曲扭转力,微裂纹作为疲劳裂纹源在受到复合力作用后迅速扩展,达到甚至超过材料许用应力临界值,造成轴的断裂。

(4)对该轴硬度检测的结果显示为芯部硬度高,外部硬度低,与正常调质件硬度分布规律相反。而实测硬度略高于理论要求硬度值,随着硬度提高,塑性和韧性降低,在交变载荷作用下也是产生疲劳裂纹的一个因素。

(5)亦可能是因材料内部存在的夹杂、内部缺陷、白点、疏松、缩孔、元素偏析等导致轴疲劳断裂;或可能是内部组织、性能未达到技术条件要求,导致的断裂。

综上所述,该设备自投产后生产安排偏向于剪切极限规格厚度(50mm)产品,定尺剪偏心轴持续承受高达1700t的剪切力,频繁承受弯曲、扭转及交变复合力作用,造成偏心轴承受较大应力应变,持续的大应力应变造成轴疲劳。在该轴轴肩处造成应力集中,从而产生裂纹,在剪切状态下裂纹不断扩展,疲劳裂纹迅速扩展达到或超过临界值,导致偏心轴的最终断裂。

5 改进及建议

该事故所造成的停机及停产给企业带来非常大经济损失,为避免类似事故再次发生,并给同类设备提供参考经验,针对该厂滚切剪设备提供以下改进及建议。

5.1 结构要求

根据偏心轴的结构特点,在轴类过渡处圆角设计太小,原设计偏心部分两端过渡圆角分别为R16和R25,为避免应力集中,本次将R16圆角调整为R25,可有效降低该处的应力集中。此举可将该处应力峰值降低30%多,可大大降低该处的疲劳裂纹发生的风险,提高该轴的使用寿命。

5.2 性能要求

针对该轴材质进行了调整,采用30Cr2Ni2Mo特钢优质合金钢,屈服极限及抗拉强度进一步提高,具有更高的强度、韧性及塑性。严控材质成分含量,严格按照热处理工艺要求执行。按要求进行探伤检查,精加工后针对轴肩圆角处进行研磨以达到更高的光洁度。

5.3 装配要求

该滚切剪齿轮箱为整体结构,偏心轴为三端支撑,中部支撑处需要对轴瓦进行刮研,以调整接触率及外侧支撑面板处的位置,根据受力状态,该偏心轴外侧与面板配合处的间隙需保证顶部间隙小于底部间隙。并且该减速箱体的预紧需要严格按要求执行。

5.4 生产要求

(1)控制极限规格(厚50mm/抗拉强度750MPa,厚40mm/抗拉强度1200MPa)钢板的剪切频率,针对极限规格产品可结合离线火焰切割方式;

(2)生产安排上,合理分配钢板规格,均匀过渡,避免长时间单一规格剪切;

(3)经常性检查并在年修时更换与偏心轴配合的铜套等易损件;

(4)经常性检查齿轮箱、上刀架、面板处稀油润滑,使其处于良好润滑状态;

(5)剪刃间隙需经常性标定,剪切时保证合理的间隙值;

(6)适当减小面板上推刀装置的推力,使上刀架两侧滑板保持良好润滑;

(7)检查主传动安全联轴器的性能,保证处于良好状态;

(8)检查主传动控制及偏心轴定位装置连锁,使其保证良好状态;

(9)正确使用推尾装置,避免采用钢板推料尾而造成叠板剪切的可能;

(10)检查压紧装置性能,使剪切时保证良好的压紧状态;

6 结语

本文针对5m滚切剪特点进行了介绍,并对剪切机构及运动特点进行了分析。

针对某钢厂5m滚切剪偏心轴断裂事故进行了描述分析,分别从偏心轴材质成分、受力分析、失效方式、性能特点进行了研究。

初步结论为该轴调质热处理制度不合理,导致轴的芯部硬度比表面层硬度还高,加之频繁剪切极限规格产品导致偏心轴频繁承受较大应力应变和该轴轴肩存在应力集中,易产生疲劳裂纹,不断扩大,进而导致该轴的断裂。