液氮热沉气液两相流动压降特性研究

2021-01-13王飞景加荣李灿伦孙松刚祁松松季琨施承天

王飞,景加荣,李灿伦,孙松刚,祁松松,季琨,施承天

(上海卫星装备研究所,上海 200240)

引言

热沉是空间环境模拟试验设备重要组成部分,主要用于模拟太空的冷黑环境。目前国内大型空间环境模拟试验用热沉多采用肋骨翅片管结构,小型热沉多采用盘管结构。热沉供液的方式主要分为闭式循环、回收、直排等方式。大型空间环境模拟试验设备主要用于整星级热环境试验,要求热沉低温温度优100 K,其试验热负载大,要求液氮具备较高流速,确保热沉温度均匀性,多采用闭式循环、回收方式供液。小型空间环境模拟试验设备主要作为单机部组件试验,其试验热负载小,产品对于冷背景热沉的温度要求不高,考虑一次性投资节省。多采用闭式循环、回收方式供液。

国内外对于液氮管内两相流动和换热特性的相关研究较少,缺乏相应的理论依据。单巍巍等采用匀相流模型对重力自循环热沉流动压阻平衡进行分析,给出了支管直径随体积含汽化率的变化规律[1,2];何鸿辉等建立了上升管中的一维匀相流动模拟,模拟了不同压力入口下的液氮气液两相流的流动特性[3]。金光远等对常压下空气、水在矩形通道内的两相流动进行了理论计算和试验验证,提出了基于Chen模型的Chisholm C系数方法的修正关系式[4]。本文主要对于不同流量、热负载下热沉盘管内气液流动的阻力进行理论计算和仿真,研究液氮气液两相流压阻随气液流量、干度变化特性。

1 前提

热沉结构如图1所示,其管路分为左右2套盘管,热沉直径1.25 m,长度1.3 m,盘管间距150 mm。热沉盘管可划分为10段直管、9段180 °弯头。假定液氮进入热沉时处于饱和状态,在流动过程中液氮、气氮始均处于饱和状态,受管路均匀热负载的影响,不断汽化,在气液两相流动过程中,液氮、气氮的物性不变。

热沉多采用直排或回收方式供液时,其工作原理如图2所示,其液氮排放多为气液两相状态,为控制试验成本,需减少液氮排放量,热沉进口供液压力一般维持在低压状态,液氮排放速度也相对较慢。实际运行过程中,热沉均维持在100 K以下,热沉单位面积热负载一般≤400 W/m2。进行外热流试验时,热沉接收到的辐射换热可近似为均匀分布的热负荷,热沉盘管也受到均匀热负载。

2 压降特性研究

2.1 设计计算方法

目前对于两相流的压力损失有许多理论计算模型,主要分为匀相流模型和分相流模型。两相流阻主要分为摩擦阻力、重力压降、加速压降三部分组成,其计算按式(1)计算。

式中:

△PG—重力压降,Pa;

△Pf—摩擦压降,Pa;

△Pa—加速压降,Pa。

2.1.1 匀相模型计算方法

热沉盘管均匀加热的作用下,管路饱和液氮不断汽化,干度变化与加热量成正比。气液流动过程中干度沿管道流动方向均匀变化,每一段直管段、弯头处干度均不相同。管路总摩阻按各段直管、弯管摩阻相加总和确定。

气液干度沿管路长度方向进行分段计算,每一段直管段、弯管段进出口干度x按公式(2)计算。

式中:

q—热沉热负载,W;

L—计算位置管路长度,m;

r—液氮汽化潜热,J/kg;

Le—管路总长度,m。

匀相流摩擦压力梯度等于单相流体的摩擦压力梯度与相应的摩擦因子来表示,压力梯度[5,6]按式(3)计算。

式中:

fL—两相流体全部假设为液相时的摩擦系数;

图1 热沉结构

图2 管路系统原理图

D—管径,m;

m—质量通量,kg/m2·s;

ρL—液相密度,kg/m3。

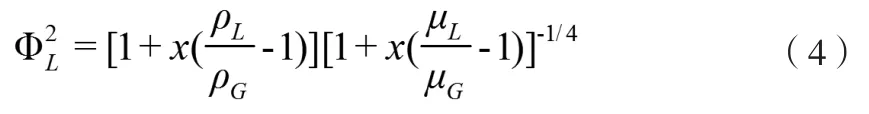

均相流摩擦因子ΦL2[5,6]按式(4)计算。

式中:

ρL—液氮密度,kg/m3;

ρG—气氮密度,kg/m3;

μL—液氮粘度,kg/m·s;

μG—气相粘度,kg/m·s。

根据每一段直管段进出口干度,按式(3)进行辛普森积分求解,计算各段直管段摩阻。

单段弯头阻力[5]计算按公式(5)进行计算。

式中:

△PbL—假设流体全部为液相时的弯头压降;

[5]按式(6)计算。

式中:

CDL—假设流体全部液氮时的弯头阻力系数;

R—弯头曲率半径,m。

由于弯头处的吸热量较小,其进出口干度相差较小,弯头处干度按出口干度计算,按公式计算每一段弯头处摩阻。将计算的直管段、弯头段摩阻累加可得管路总摩阻。

匀相流重力压降、加速压降仅与进出口干度及物性有关。根据公式(2)可知热沉盘管出口干度xe,重力压降、加速压降[5,6]分别按公式(9)、(10)计算。

式中:

xe—出口干度;

h—进出口高度差,m。

2.1.2 分离模型计算方法

目前分离模型摩阻研究理论模型较多,大部分模型均为经验公式。 Friedel将试验点与关系式比较后,建议应当两相流体的动力粘度比和质量通量值选取相应的经验公式[5]。许玉等对管内两相流的摩擦压力损失的分相模型和匀相模型进行了归纳总结,对各模型计算方法进行了试验验证,Muller-Steinhagen-Heck 模型具有较好的预测准确度[7]。分相流摩擦阻力损失分别按照上述两个模型进行计算。

分相流摩擦压力梯度按公式(2)计算。其摩阻计算方法与匀相流计算方法一致。Friedel模型摩擦因子[5]按式(11)~(15)联立求解。

Muller-Steinhagen-Heck 模型摩擦因子[7]公式:

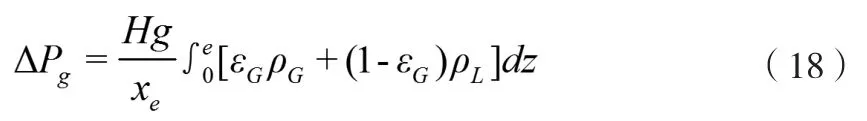

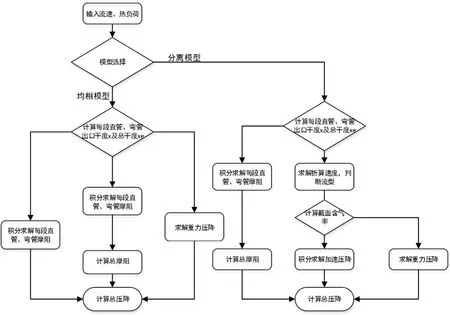

分相流模型重力压降、加速压降与出口干度、截面含气率有关,重力压降[5,6]按式(17)计算。

式中:

分相流模型加速降[5,6]按公式(18)计算。

式中:

εG—截面含气率。

孙奇对垂直上升两相流空泡率计算模型与实验数据进行了比较,在低流速工况下,Zuber-Findlay、Rouhani以及Nabizadeh公式均有过高预测截面平均空泡率的趋势,Chexal et al关系式可很好地预测低流速实验数据[8]。鲍杰提出Zuber-findlay 模型的通用性较好,模型考虑了流动和空泡分布的不均匀性,也考虑了气液间的相对速度[9]。在许多文献中,Zuber-findlay 模型也被称为通用模型。本文截面含气量计算按Zuber-findlay漂移流模型及模型[9]计算,模型推荐的不同流型的截面含气率系数Co和气相漂移流速μGU计算方法不再罗列。目前对于气液两相流流型的理论研究较多,不同的理论中的流型图的判别方式及划分均不相同,流型图能够使用的流动介质也不相同。本文盘管内气液两相流型按mandhane流型图[10]计算。根据气相折算速度和液相折算速度,判断气液流型,选取相应的计算式计算截面含气率,按式(19)计算。

式中:

Co—截面含气率系数;

μGU—气相漂移流速。

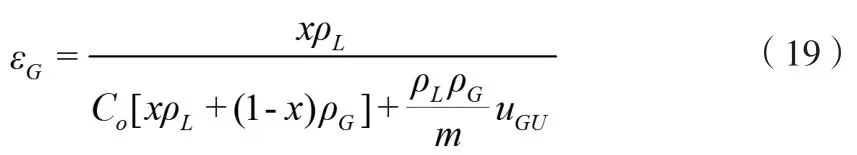

2.1.3 计算分析

根据实际工程经验,同规格热沉进行真空热环境试验时,采用直排供液其液氮流量约为0.1~0.2 m3,采用回收供液时其液氮流量约为1~2 m3。设定液氮流速分为 0.5 m/s、0.25 m/s、0.1 m/s、0.05 m/s,不同流速下热沉热载荷相同,热负荷800~100 W。根据上述计算方法,对热沉盘管压降进行编程求解,其计算流程见图3。

图3 压降计算流程图

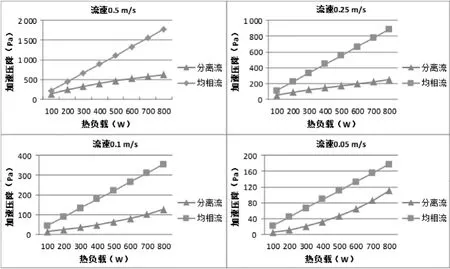

如图4所示,相同流速下,随着热负荷的增加,两相摩阻逐渐提高。Friedel分离模型计算摩阻始终高于其他两种模型摩阻。较高流速、相同热负荷的情况下,由于两相干度相对较低,Friedel模型与均相模型计算摩阻比较接近。文献对多种模型理论值与试验数据进行了比较,认为Muller模型具有较高的计算精度。

匀相流重力压降与分相流模型计算结果如图5所示,相同流速下,分离模型的重力压降计算值均高于均相模型。设定流速0.5 m/s、0.25 m/s时,由于流速较快,相同负荷下的两相干度较低,2种模型计算重力压降偏差不大。设定流速0.1 m/s、0.05 m/s,由于流速较低,相同负荷下的两相干度较高,2种模型计算重力压降偏差急剧升高,均相流模型在干度≥0.1,其重力压降计算值均偏低。随着热负荷的增加,气液两相干气相份额增加,重力压降曲线也趋于平缓。均相重位压降时按两相平均速度进行计算,一般只使用高压或者低干度的工况,另外使用该模型计算重力压降需在一定条件限制,建议不采用均相模型计算[11]。

如图6所示,相同流速下,均相模型压降始终高于分离模型加速压降,且随着干度的增大,均相流与分离流模型计算压降偏差逐渐变大。均相流模型设定流速0.1 m/s、最大热负荷下加速压降仅为354 Pa,流速0.05 m/s、最大热负荷下加速压降仅为177 Pa,由此可见,在低速下,加速压降与重力压降、摩阻比较,在总压降计算中可以忽略不计。大部分学者认为在低压、低速流动过程中,均相流模型在加速压降的计算上精度更高,工程上也多采用均相流模型计算加速压降。

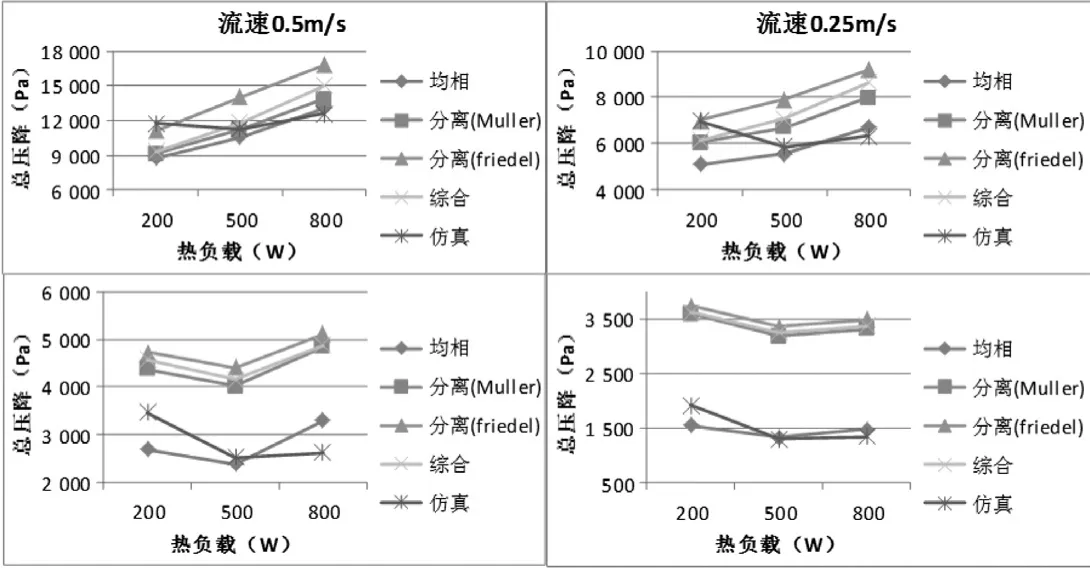

分离模型总压降按摩阻计算模型可分为Muller及Friedel模型。根据上述分析,选用Muller模型计算摩阻、分离流模型计算重力压降、均相流模型计算加速压降,作为计算总压降的综合模型。将均相、分离及综合四种模型计算总压降进行比对,如图7所示。分离(Friedel)模型计算总压降最高,该模型计算摩阻最大,导致总压降偏高;均相模型总压降最低,该模型摩阻、重力压降均小于分离模型,导致总压降偏低。

图4 热沉摩阻

图5 热沉重力压降

图6 热沉加速压降

如图7所示,计算流速0.5 m/s下,随着气液两相干度上升,重力压降逐渐降低,摩阻及加速压降上升,因此时流速较大,干度较小,摩阻及加速压降占总压降的份额要大于重力压降,因此总压降随干度增大而不断上升。在流速0.25 m/s、0.1 m/s时,随着流速降低,同样热负荷下的两相流体干度变大,摩阻及加速压降在总压降的比重逐渐降低,重力压降随干度的增大而降低,总压降出现先下降后上升的趋势。在流速0.05 m/s,重力压降在总压降的比重已经大于摩阻及加速压降,热沉热负载100~500 W时,两相干度0.18~0.5时,重力压降变化较小,因此总压降曲线在该区间也趋于平缓。

2.2 仿真模拟分析

模拟液氮气液两相均为不可压缩流体,热沉管路进口采用速度入口,出口采用压力出口,设定进口为单相饱和液氮,进口干度为零,液氮温度77.4 K。入口液氮流速按0.5 m/s、0.25 m/0.1 m/s,0.05 m/s,管路表面施加均匀热负荷,分别为800 W、500 W、200 W。仿真模型采用稳态模型计算,模拟气液两相出口干度与理论模型基本无偏差,进出口质量流量连续性良好,偏差在10-6kg/s。如图8所示,将仿真计算的压降与理论模型计算值进行比较。模拟计算静压降在0.5 m/s、0.25 m/s较高流速工况,在低热负荷下,其压降计算值与分离模型接近,随着流体干度的增大,其压降计算值与均相模型接近。在0.1 m/s、0.05 m/s较低流速工况下,其压降计算值与均相模型偏差较小。

3 结论

图7 热沉总压降

图8 热沉总压降

根据实际应用情况,通过理论计算和仿真对低流速下的液氮气液两相管内流动压降进行了计算,得出了以下结论:

1)低流速工况下,重力压降随着干度增大而降低,均相模型在干度较大时,其计算结果具有较大偏差,建议选用分离模型计算重力压降。

2)均相模型与分离模型在计算加速压降时具有较大偏差,均相模型加速压降远大于分离模型,建议选用均相模型计算加速压降。

3)流速较快时,摩阻对总压降影响大,随着流速的降低,重力压降在总压降的比重逐渐增大,导致在较低流速下随干度增大,总压降出现先下降后上升的变化趋势。

4)仿真模型计算总压降值在低流速下与均相模型接近,与其他模型有一定偏差。

流速在0.25 m/s、0.5 m/s时所有模型总压降最大偏差20~30 %范围内,流速在0.05 m/s、0.1 m/s时所有模型总压降最大偏差在50~60 %范围内。本文对低流速下的液氮气液两相管内压降的分析结果,可为现有同类试验系统的管路设计提供参考,理论计算结果后续仍待试验验证。