新型直升机抗腐蚀涂层性能研究

2021-01-13冯晨旭张晓娟崔腾飞于晴杨丽媛

冯晨旭,张晓娟,崔腾飞,于晴,杨丽媛

(1.中国直升机设计研究所,景德镇 333001; 2.北京航空材料研究院,北京 100095)

引言

随着我国对海洋资源的逐步开发,直升机开始在海上搜救、海上运输等领域大规模应用[1]。与内陆服役环境不同,直升机在海上服役更容易暴露在高盐雾、高紫外、高温、高湿热等环境中,更容易引发盐雾腐蚀、霉菌腐蚀、湿热腐蚀、紫外损伤等问题,这就对直升机的腐蚀防护提出了更高的要求和挑战[2-4]。除了合理的材料选用、结构设计、密封设计外,表面涂层是一种简单有效的金属防腐手段,而表面防护涂层的优劣对直升机结构抵抗环境腐蚀有着举足轻重的作用[5]。

结构钢强度较高,是直升机重要的结构材料[6]。但结构钢本身的耐蚀性较差,裸露使用会发生严重的腐蚀损伤,因此需要采取合理的表面涂镀层对其进行防护,才能避免腐蚀的发生[7]。在大气环境中使用的涂层,受大气环境因素影响会发生老化,逐步失去防护效果,而在海洋高湿、高紫外、高盐雾的环境中,涂层性能的退化更为严重[8-10]。可见表面涂层的耐蚀性和耐久性,对直升机的腐蚀防护至关重要[11]。目前,大多数涂镀层防护体系可保证直升机在内陆环境的长期服役,对长期在海洋环境服役的直升机腐蚀防护效果不理想。本文针对此研究现状,开展了新型防护底漆的研究,提出了模拟海洋环境的加速腐蚀试验方法,验证了两种新型防护涂层的耐蚀性。

本文通过梳理某型直升机的连接形式,设计出可模拟该型直升机腐蚀情况的典型连接件并制作陪试件,并在典型连接件和陪试件表面喷涂两种新型防护涂层,根据编制的加速试验环境谱开展加速环境试验,考核验证两种新型防护涂层的耐蚀性。并与已经应用的陆基直升机防护涂层进行比较,为新型防护涂层在舰载直升机上的广泛应用提供技术支持。

1 试样制备和试验

1.1 试样尺寸和材料

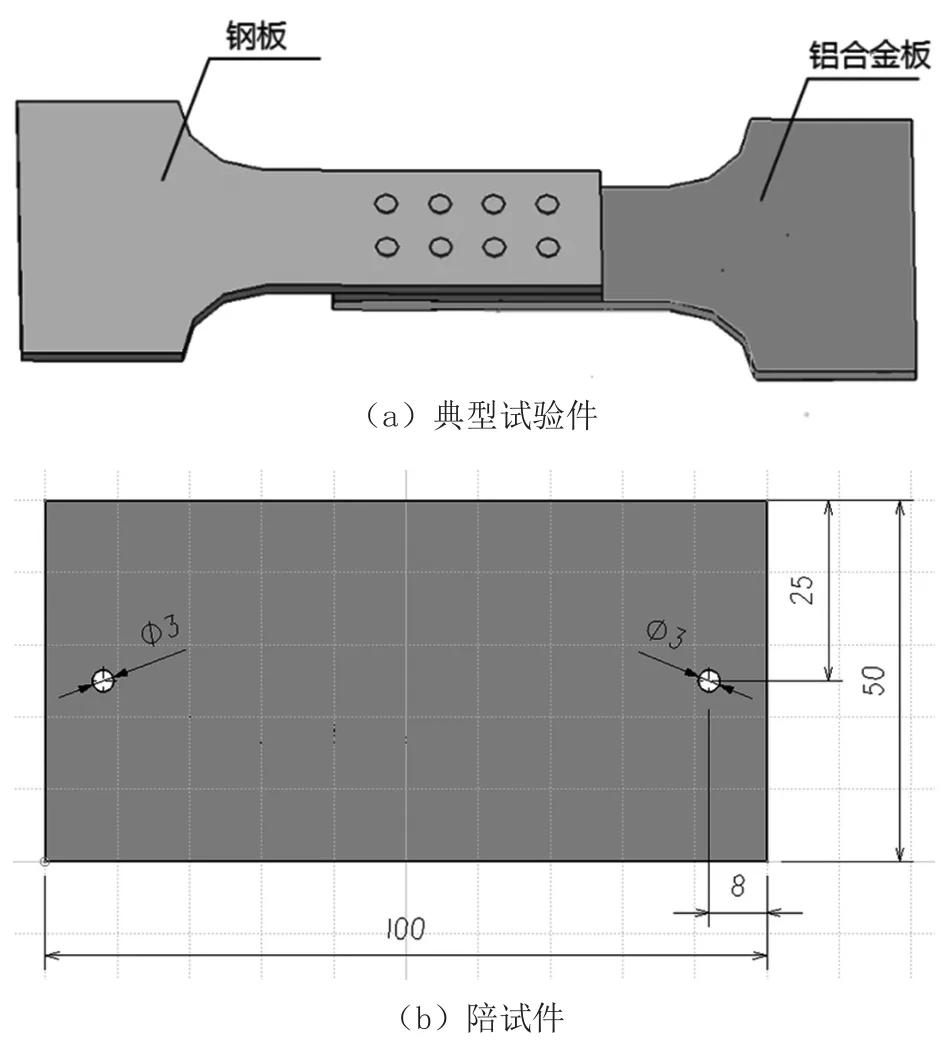

选取直升机典型结构,设计典型结构模拟件,试样尺寸如图1(a)所示,陪试件尺寸如图1(b)所示。其中,钢材料选用30CrMnSiA,与其接触的材料选用7050-T7451铝合金,紧固件选用不锈钢螺栓螺母。

首先将30CrMnSiA进行镀镉钝化,7050-T7451铝合金进行铬酸阳极化,之后喷涂两种新型防护涂层X和Y,以及已经应用的陆基直升机防护涂层Z,具体见表1。

试验和测试开始前,需对试验件表面进行预处理,预处理流程如下:无水C2H6O清洗→去离子水冲洗→吹干。

1.2 试验方法

1.2.1 加速试验环境谱设计

根据某沿海地区实际环境特点,测量和收集大气环境的温度、湿度、雨量、pH值、侵蚀性离子含量、固体离子含量等环境参数。根据收集到的环境参数并结合直升机具体结构的特点,对环境参数进行当量叠加,构建出可以等效直升机在沿海地区服役环境的加速环境试验谱,以考核评估直升机典型材料、结构、连接形式和涂镀层防护体系的耐蚀性和腐蚀损伤等[12,13],编制的加速环境试验谱由湿热、浸泡、常温疲劳三部分组成,具体试验条件如图2所示。

图1 典型试验件及陪试件示意图

表1 材料表面处理及涂层体系

1.2.2 加速环境试验

采用如图2所示的加速试验环境谱对直升机结构模拟件进行加速环境试验,试验共进行10个周期,在每周期的试验结束后,检测试验件涂层的性能。

1.3 试样件的检测

1.3.1 外观观察

在试验开始前及每周期加速试验后,检查各试验件的外观,记录试验件宏观形貌。

利用KGZ-1B光泽度仪对涂层试样进行60 °漆膜镜面光泽检测,测量涂层色差及60 °失光率。并按下式计算失光率。

失光率(%)计算公式:

式中:

A0—试验前光泽测定值;

A1—试验后光泽测定值。

1.3.2 电化学阻抗测试

使用电化学工作站和三电极体系(带有鲁金毛细管)对陪试件涂层进行电化学交流阻抗谱的测量。其中工作电极为陪试件(测试面积为1 cm2),参比电极使用饱和甘汞电极Hg/Hg2Cl2(SCE),辅助电极使用石墨电极。测试溶液为3.5 % NaCl溶液,频率扫描范围为0.1~100 kHz,激励信号为10 mV的正弦波。试验前需将陪试件放入测试溶液中浸泡10~20 min,待腐蚀电位稳定后再开始电化学阻抗测试。

2 结果与分析

2.1 加速试验后结构钢的宏观表面形貌

X、Y、Z三种涂层腐蚀前及腐蚀10周期后的宏观形貌如图3、图4所示。从图中可以看出,腐蚀前三个试样表面的涂层都能均匀覆盖在试件表面,涂层均较为完好。经过10周期的腐蚀后,X涂层和Y涂层基本保持完好,而Z涂层在螺栓头部位出现了较为明显的腐蚀损伤,部分涂层脱落,可见改进后的X涂层和Y涂层耐蚀性要优于原始的Z涂层。

图2 加速腐蚀试验环境谱

图3 腐蚀前结构钢连接件的宏观形貌

2.2 表面光泽度

图5所示为经过不同周期腐蚀后,试样表面涂层的60 °光泽度随腐蚀周期的变化。从图中可以看出随着腐蚀周期的延长,三种涂层的光泽度均出现了不同程度的变化。对X涂层,试验前光泽度为44,经过10周期腐蚀试验后光泽度降为43.5,涂层光泽度变化不大。经过10周期的腐蚀后Y涂层光泽度略微下降,试验前光泽度为26.1,试验后下降到23.1。而Z涂层光泽度则略有上升,试验前光泽度为10.2,试验结束后变化到13。相比于X涂层,经过10周期的腐蚀,光泽度变化率仅1.13 %,Y涂层有11.49 %,Z涂层则达到了27.45 %,有说明X涂层性能退化程度更小,防护性能最好,Z涂层防护性能最差。

图4 腐蚀后结构钢连接件的宏观形貌

2.3 表面失光率

图6所示为三种涂层表面失光率随试验周期的变化。从图中可以看出,随着暴露时间的延长,X涂层表面光泽度变化较为稳定,变化率波动不大,基本保持在5~10 %之间;Y涂层光泽度的变化较X涂层大,尤其是在第4、第5周期腐蚀后,光泽度出现较大波动;Z涂层光泽度变化最大,光泽度一直上升,变化最大将近30 %,说明涂层的性能变化最大。因此,通过对比可以看到,涂层X的耐久性最好,涂层Y次之,涂层Z最差。

图5 表面光泽度随试验周期的变化

图6 光泽度随试验试验的变化率

图7 涂层色差度随暴露时间的变化

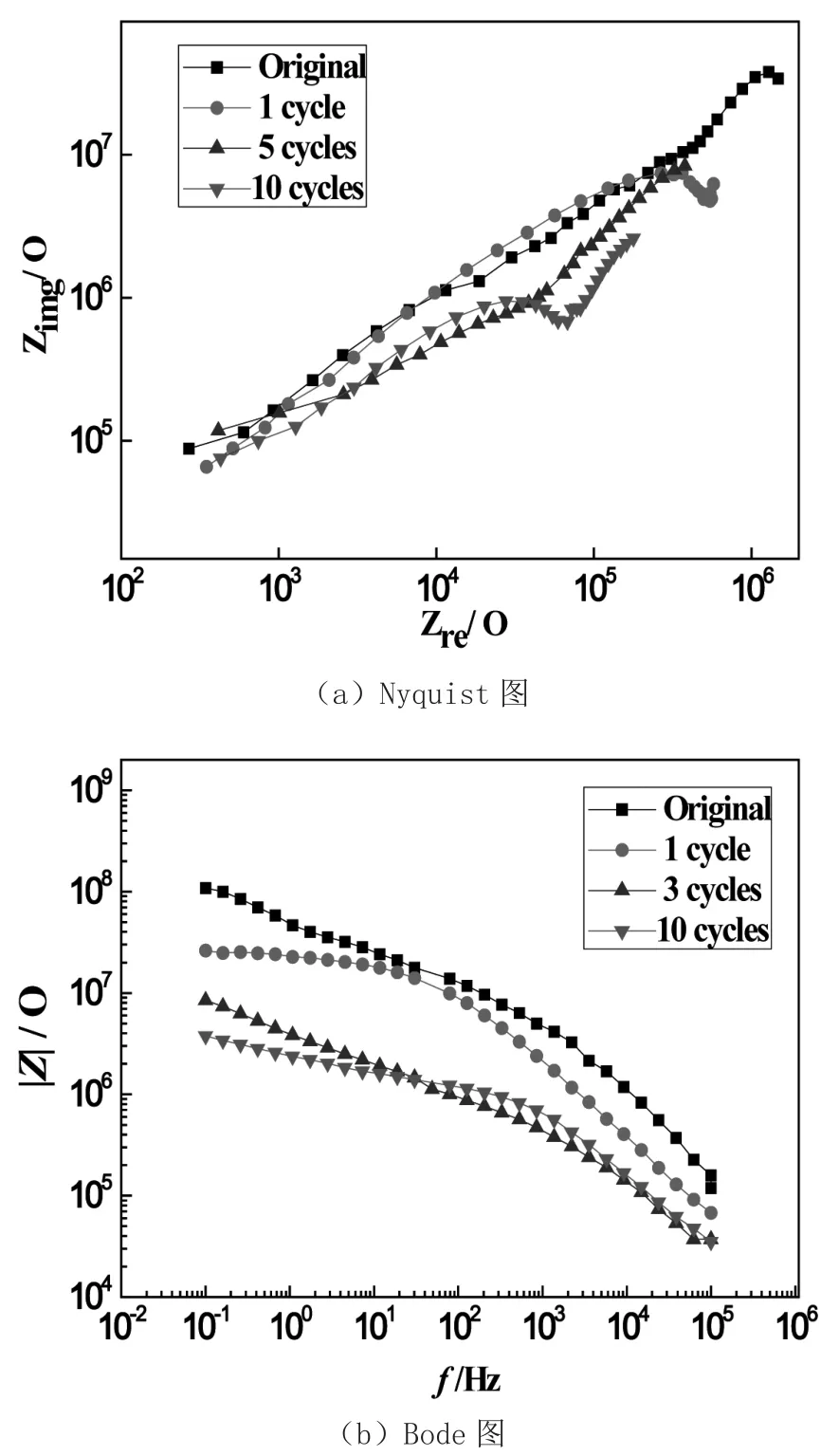

图8 不同周期后X涂层的EIS图谱

2.4 表面色差

图7为三种涂层经10周期加速腐蚀试验涂层色差相对于未腐蚀时的变化情况。从图中可以看出,X、Y、Z三种涂层的色差随着腐蚀周期的延长,呈现出不同的变化规律:腐蚀前2周期色差变化较大,色差明显增加;腐蚀2周期后,各涂层的色差趋于稳定。2周期后,X涂层色差,最大为40.15,最小为37.7,变化不大,基本保持稳定;Y涂层色差最大为11.41,最小为8.48,也基本报保持稳定;Z涂层色差最大为4.94,最小为0.77,基本变化不大。

2.5 电化学阻抗谱

图9 不同周期后Y涂层的EIS图谱

图8~10为结构钢陪试件三种涂层体系的电化学阻抗谱。从图8~10中的Nyquist图中可以看出,所有涂层腐蚀前的Nyquist图均只有一个容抗弧,说明涂层完整覆盖在试样表面,对基体具有很好的保护作用。经过一定周期的腐蚀后,中低频段出现了容抗弧随着试验时间增加容抗弧半径逐渐减小,这表明涂层中因存在微孔而导致腐蚀介质不断渗入,涂层中的孔隙被腐蚀介质渗透击破,腐蚀介质将要侵入到金属基材,但这时金属基材还没发生腐蚀[14]。

从图8~10中的Bode图中可以看出,腐蚀前所有涂层的电化学阻抗膜值均较高,特定频率电化学阻抗模值|Z|f=0.1Hz均在108Ω以上,膜层结构较为完整,耐蚀性均较好。随着腐蚀周期的延长,所有涂层的阻抗均不断降低,但是降低的程度不同。X涂层经过10周期的腐蚀后,|Z|f=0.1Hz仍有将近107Ω。Y涂层经过10周期的腐蚀后,|Z|f=0.1Hz降低到106~107Ω之间。Z涂层经过10周期的腐蚀后,|Z|f=0.1Hz降低到接近106 Ω。,可见,X涂层的耐环境侵蚀能力最好,Y涂层次之,Z涂层最差,这与腐蚀形貌和表面光泽变化也是一致的。

图10 不同周期后Z涂层的EIS图谱

3 结论

1)X涂层经过10个周期的加速环境试验后,失光率约为1.1 %,表面色泽保持稳定,无明显腐蚀现象;Y涂层失光率为11.49 %,表面轻微变色,涂层无明显剥落情况;Z涂层失光率为27.45 %,表面涂层出现明显腐蚀现象。X涂层耐蚀性最好,Y涂层次之,Z涂层的耐蚀性最差。

2)在进行腐蚀试验之前,X、Y、Z三种涂层均存在一个容抗弧,且电化学阻抗模值在0.1 Hz处均大于108Ω·cm2,说明三种涂层耐蚀性较好。进行10周期的加速腐蚀试验后,中低频段出现了新的容抗弧,这说明腐蚀介质通过涂层中的微孔不断向基体渗入,但是并未对基体材料造成腐蚀损伤。

3)随着试验周期的延长,三种涂层在f=0.1 Hz处的电化学阻抗模值均不断降低,腐蚀10周期后,X涂层的电化学阻抗模值在0.1Hz处可保持在107Ω·cm2以上,说明涂层耐蚀性较好;X涂层的电化学阻抗模值在0.1 Hz处可保持在106~107Ω·cm2之间,耐蚀性次之;Z涂层在f=0.1 Hz处的电化学阻抗模值降低到接近106Ω·cm2,耐蚀性最差。