装配应力对芯片可靠性的影响分析

2021-01-13黄炜吴昊

黄炜,吴昊

(中国电子科技集团公司 第二十四研究所,重庆 400060)

引言

半导体器件发生失效往往伴随有多种应力的综合影响,其中通常是机械应力起到先决和诱导的作用[1]。

随着器件尺寸的不断缩小,硅有源区面积的缩小,机械应力对器件的影响越来越显著,产品在圆片加工、芯片封装、元器件装配等过程中均会受到机械应力,可能引起芯片可靠性甚至电性能的恶化。且芯片装配后出现的失效,由于无法完整将芯片从组件上分离,给故障定位带来一定困难。

本文选取两种典型半导体芯片装配过程中机械应力导致电性能失效的案例,对机械应力引起芯片失效的分析方法进行剖析,并提出芯片装配过程中注意事项。

1 失效案例1

失效样品为某款TR组件波控电路芯片,该芯片在装配后首次上电测试出现多只电性能异常,表现出反转功能异常,且单只故障现象均不一致。同批次芯片在以往装配过程中未出现过电性能异常。

为定位本次多只芯片装配后电性能异常故障点,选取1只典型样品,进行外观目检、EMMI定位、微探针测试、IV测试、OBIRCH定位、SEM检测、FIB等故障定位过程,定位故障点,分析排查故障原因。

首先采用较低放大倍数(10倍)光学显微镜对其进行外观检查,无异常;然后对失效品进行密封、X射线检测,均合格,表明失效品封装无缺陷;排除封装方面问题后;对其进行机械开封,暴露出内部芯片。

1.1 内部目检

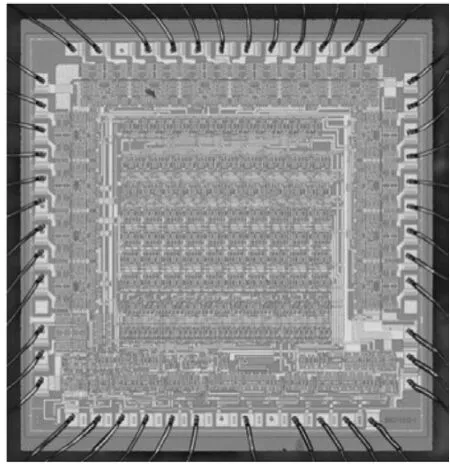

为观察开封后内部芯片结构是否存在异常,采用较高放大倍数(100~500倍)光学显微镜对失效芯片进行内部目检,未发现明显异常,检查结果如图1、图2所示。

1.2 EMMI定位

为检测故障芯片内部故障点,在加电条件下采用微光显微镜((Emission Microscope, EMMI)高灵敏度光传感器来检测芯片表面发出的光子,输出光发射图像,将该图像与candence中芯片的版图、线路图进行对比,确定异常发光点位置,通过逐一排查,结合失效模式,推测发光点原因,判断发光点是否故障点,完成故障定位。据此来达到定位缺陷的目的。

通过对比试验图像与芯片版图结构、线路结构发现,在正常上电情况下,失效芯片较正常芯片多观测到1个异常发光点,如图3所示,该异常点位于芯片二级锁存器某中间级。

1.3 微探针IV测试

结合线路原理与EMMI试验结果,初步定位故障处结构,采用微探针测试该二级锁存器故障点处对VDD端口IV特性,扫描不同电平下试验点电流值,与合格产品对比,如图4所示,发现试验点对VDD存在异常低电阻特性,表明该二级锁存器处存在漏电通路,无法实现正常电平翻转功能。

1.4 OBIRCH故障定位

激光热效应激励电阻变化方法(Optical Beam Induced Resistance Change,OBIRCH)是采用激光束加热芯片,通过检测试验点电流变化情况,定位漏电流在芯片上的具体物理位置。为准确定位该二级锁存器结构中PMOS、NMOS晶体管故障部位,对其OBIRCH结果分析,发现故障点处PMOS器件的栅极与VDD之间存在一个漏电流点,OBIRCH结果如图5所示。

1.5 异常漏电流点SEM检查

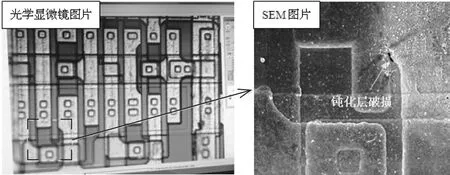

考虑光学显微镜放大倍数级及清晰度的限制,选择采用扫描电子显微镜(Scanning Electron Microscope,SEM)针对OBIRCH异常漏电流点区域进行检查,芯片放大至10 000倍可明显发现一个钝化层破损,如图6所示。

1.6 FIB剖面结构分析

图1 失效样品外观

图2 失效样品外观

图3 失效样品EMMI结果

图4 故障点对VDD IV特性

钝化层覆盖于芯片最表面,为检测该破损钝化层纵向深度,判断其对芯片功能的影响,针对异常漏电流点处的钝化层破损,采用(聚焦离子束Focused Ion beam,FIB)进行切面分析。切面分析显示在钝化层破损周围产生微裂纹,其中一条微裂纹斜向上延伸到钝化层顶部,另一条微裂纹斜向下延伸到有源区,导致PMOS的栅极与VDD产生漏电流,如图7所示。

1.7 小结

由故障定位结果可知,本次故障芯片钝化层破损产生的微裂纹延伸到有源区,导致PMOS的栅极与VDD产生漏电流,芯片表现出电性能异常。

2 失效案例2

失效样品为某款大电流低压差线性调整器产品,该产品在圆片电探针测试、封帽前产品电测试均合格,封帽后温度循环、恒定加速度试验后出现大比例电性能失效,且故障现象不一致,大多数故障产品均表现出静态电流增大现象。

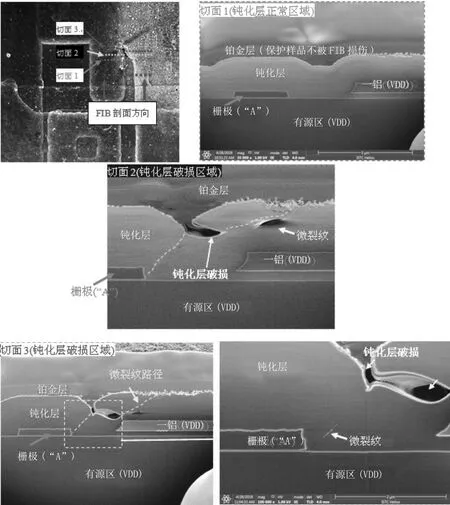

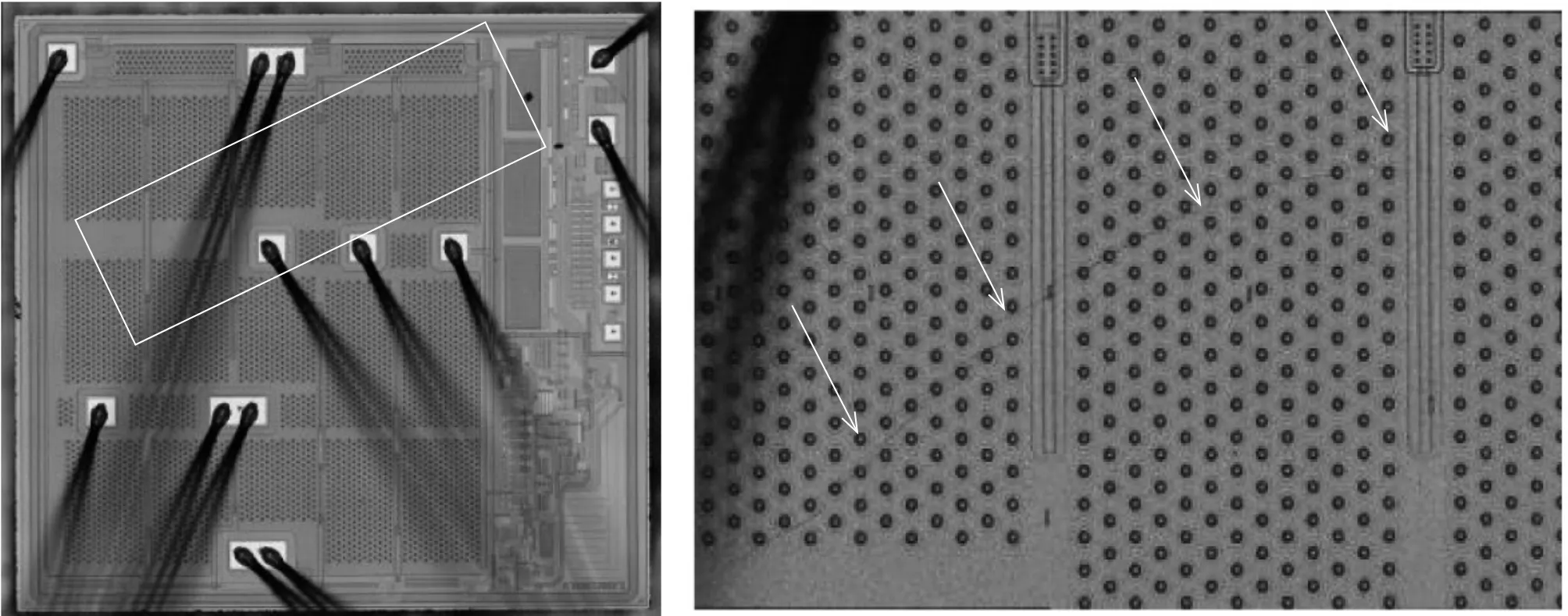

该产品采用FPP1010-05管壳封装,内部采用铅锡银焊料烧结,对多只故障产品开帽后进行外部目检(光学显微镜,放大倍数100-500倍),发现芯片表面均存在不同程度的微裂纹,位置随机[2,3],选取1只样品裂纹如图8所示。

图5 故障点OBIRCH结果

该裂纹导致芯片内部器件间隔离度下降,电性能上体显出漏电流增加,其机理与失效案例1相似,但故障现象更为明显。

3 原因分析

从机械可靠性的角度考虑,影响产品失效的因素可概括为应力和强度,其中应力是引起产品失效的各种因素的统称,强度是产品抵抗失效的各种因素的统称。通常作用于器件的应力包括载荷(力、力矩、转矩等)、位移、应变、温度、磨损量、电流、电压等,而强度即包括承受上述各种形式应力的能力[2]。

图6 异常漏电流点处的钝化层破洞

图7 钝化层破损区域FIB剖面结构分析

图8 钝化层破损区域

通过对故障芯片经历进行排查,分析导致本次芯片钝化层破损产生的微裂纹的原因是贴片、烧结过程中应力不匹配导致。贴片、烧结过程异常机械或温度应力作用于芯片,施加在钝化层上,甚至延伸至钝化层下的金属层,由于金属层可塑性较钝化层强,因此金属层不易产生裂纹,但金属层的形变将加剧钝化层产生裂纹。

该种异常的机械应力可通过调整贴片设备吸头力、吸头尺寸、烧结温度等参数进行改善[4]。

4 结论

由前述两个失效案例可知,对于机械应力引起产品电性能失效,其特点是电性能失效故障现象不一致,同批次加工产品故障比例较高,通常伴随着静态电流(漏电流)增大现象[5,6],即芯片内存在漏电通道。

故障分析首先需定位漏电流点,对于光学显微镜无法直接定位的芯片,结合EMMI、SEM、OBIRCH等定位手段,定位故障点后,根据故障形貌,综合产品经历,分析失效原因,并进行相应整改,优化工艺结构。