火电厂660MW超临界机组排汽通道优化改造应用及分析

2021-01-13谢祖超丁修军张若岩

谢祖超 丁修军 薛 雪 张若岩

大唐淮北发电厂 安徽 淮北 235000

0 引言

某火电厂2x660MW超临界凝汽式燃煤发电机组,汽轮机为上海汽轮机厂生产的超临界凝汽式汽轮机,型号:N660-24.2/566/566。机组配凝汽器(型号:N-36000)。总冷却面积:39000 m2,循环水设计水温:20.66 ℃,循环水最高水温:33.34 ℃(夏季P=10%的日平均气象条件下,循环水温度受气温影响升高)。循环倍率:59 (额定工况凝汽量),冷却水量:73969 t/h,冷却管内水流速:≤ 2.3 m/s,凝汽器出口凝结水含氧量:≤ 20 μg/L,凝汽器热井容积:30 m3,冷却水工作压力:0.26 MPa,年平均运行背压(冷却水温20.66℃):5.1 kPa(a)(高/低背压为5.5/4.8kPa(a)),设计工况时凝汽器背压:11.8 kPa(a),凝汽器设计工况水阻:≤ 65 kPa,凝汽器循环水允许温升:≤9 ℃,凝汽器出口凝结水过冷度:≤0.5 ℃,凝汽器设计端差:6.412(LP)/5.034(HP)℃,空冷区排出的气-汽混合物的过冷度:4.16 ℃。2号汽轮机排汽通道技术改造,通过铁岭科尔克热机有限公司与华北电力大学提供的汽轮机排汽通道优化技术,进行数值模拟论证。对该厂2号汽轮机低压缸排汽通道和排汽流场在结构上进行优化改进方案,合理调整排汽汽流在机组正常运行时,进入凝汽器冷却管束的流场最佳工况布置。提高了凝汽器的热交换能力,达到机组节能降耗效果。

1 原系统设备概况

该火电厂凝汽器喉部处布置的抽汽管道、7号、8号低压加热器众多支撑钢架管、以及小汽轮机排汽等,直接影响主机排汽流场汽流到进入凝汽器冷却管束的流场通道最佳工况分布,减少了凝汽器的有效传热面积,降低了凝汽器的冷却换热效果。

2 存在的主要问题

该厂660MW汽轮机实际运行显示,汽轮机排汽压力高于设计值,造成该结果的原因除循环水流量、凝汽器冷却管束脏污等以外,数值模拟研究分析表明,该机型低压缸排汽通道结构紧凑,存在低压缸径向排汽结构,导致其扩压部分排汽流场分布缺陷。同时,凝汽器喉部内部置了抽汽管道、低压加热器等,造成汽轮机低压缸排汽流场分布不能达到最佳工况设计要求,使凝汽器换热管束的热负荷系数传导不均。在一定程度上制约了凝汽器的换热冷却效果及汽轮机排汽压力。尤其,在夏季工况问题较为突出、影响机组运行经济性指标。

3 低压缸排汽通道优化改造方案论证与实施

3.1 项目实施前的准备时间为2个月,主要是构建数值模型和进行流场模拟、设计方案优化研究。然后进行配件制造和现场施工准备。在项目实施准备期间内,可以通过凝汽器性能试验完成优化改造前技术参数。

汽轮机排汽通道优化改造以数值模拟研究计算结果,所依据的大型计算流体力学软件其计算准确性已经得到国内外权威机构的认可。从而以数值模拟计算结果为指导,实施低压缸排汽通道流场改造导流装置模块与组装整套产品定型和布置,通过改变模型或组装整套导流装置产品布置方案反复试验,寻找最佳的优化方案和结果,既节省了试验时间和费用,同时数值模拟产品也具有较高的准确性、灵活性。

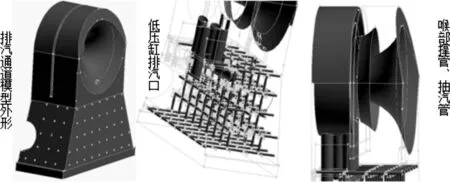

3.2 在排汽通道优化项目改造实施前,通过改造机组凝汽器、凝汽器喉部和低压缸图纸,以建立汽机末级在内的整个排汽通道模型(如图1),降低凝汽器喉部内轴封供汽、抽汽管道、抽汽管道、内部撑管、低压加热器对排汽流场的影响。使用数值模拟软件计算出凝汽器管束入口蒸汽流场分布,在排汽通道数值模型的不同位置设置导流装置。凝汽器管束入口蒸汽流场通过流体力学软件进一步计算,得出对导流装置的布置方式的重新调整数据,依次循环计算调整导流装置的布置方式,得到最佳的凝汽器管束入口蒸汽流场数据,即为排汽通道导流装置布置改造的最优化方案。在这一环节中,改变的导流装置布置方式包括:垂直型导流立板、倾斜型导流直板、流线型导流斜板,布置位置(位于垂直、平行转子轴向和支撑管上下高度)及组合方式等,同时考虑现场施工的可实现性。依据660MW机组实际工程情况,通常需要从十几个方案中最终得到优化方案。

在数值模拟得到最优化技术方案确认后,依据低压缸排汽通道图纸进行实施方案的工程设计,对导流板模块进行工业设计、加工。如有必要,可对方案和产品型线进行微调,并利用数值模型再度验证、指导工业设计,确保工程实施的顺利进行。

3.3 2016年6月,该厂在2号机组大修期间,对2号汽轮机低压缸排汽通道进行改造实施,一台机组涉及两个凝汽器喉部,因此本次实施改造的位置在低压缸下部和凝汽器换热管上部的喉部(接颈)部位排列安装导流装置。

图1 原有结构下的汽轮机排汽通道数值模型

导流装置(GH-600-1)为曲线形状,倾斜安装。在凝汽器喉部外是单块结构,在凝汽器喉部内拼接成列(所有设备均采用模块化结构,整套部件由各模块拼接而成,安装顺序:单个模块从低压缸人口门搬运至低压缸内部,在低压缸内部对各模块进行组合,按照数值模拟分析布置安装完成成整套部件)。导流装置主要部件采用耐冲刷的不锈钢材质,提高其长周期使用年限。安装固定导流装置的位置是凝汽器喉部内的框架支撑钢架管上,若凝汽器喉部内支撑钢架管与导流装置无法连接固定时,需要从附近支撑钢架管处延伸架设支撑管固定导流装置。支承管与导流装置必须使用专用卡子和螺栓进行固定。

4 经济效益

4.1 该厂2号机汽轮机排汽通道优化改造后,由于低压缸排汽在凝汽器内的分布趋于合理,凝汽器换热管的热交换效率提高显著,在机组有关运行条件:凝汽器热负荷、换热管的清洁程度、汽轮机蒸汽负荷率、循环冷却水进口温度、循环冷却水流量、真空严密性等前提下,当循环冷却水处于额定流量、蒸汽负荷率为100%、循环冷却水进口温度为30℃时,对凝汽器性能进行多次对比试验,试验表明,改造有明显效果,凝汽器真空提高0.3KPa及以上,年节约标煤1845吨。

4.2 计算部分

4.2.1 从多发电角度计算 当排汽压力年平均降低0.2kPa,对应的功率约增加0.12%,按年运行小时7000小时,每度电价0.3元计算,则每年多发电费用:

M=(600×103kW×0.12%×7000h)×0.3×10-4=152万元

4.2.2 从节煤的角度计算 600MW汽轮机排汽压力每降低1kPa,对应煤耗降低2g/kwh,年节约标煤6000吨。当排汽压力年平均降低0.2kPa时,年节约标准煤为:(锅炉效率取0.92,管道效率取0.99)

T=0.2×2×10-6t/kWh×600×103kW×7000/0.92/0.99 =1845(吨)

若按标准煤700元/吨计算,则年节约费用:

M=700×1845=129万元

4.2.3 按1吨标准煤燃烧产生2.3吨CO2计算,则排汽通道优化改造后600MW机组/台,每年减排CO2排量为:

2.3×1845=4243吨

4.2.4 本优化改造项目,无需任何运行维护费用,亦不消耗任何能源,投资费用117万元。故其投资回收期可简单计算如下:

X= 117/129≈1年。

即一年就可收回全部投资。

5 结论

通过2号汽轮机低压缸排汽通道进行改造,优化了低压缸排汽在凝汽器内的分布,凝汽器换热管的热交换效果显著,消除低压缸排汽通道存在分布不合理缺陷,达到了提高凝汽器真空和节能减排的目的。