硬质地层条件下大直径桩基旋挖钻成孔工艺适用性研究

2021-01-12张志伟

摘 要:旋挖桩以环保、高效、成本低、自动化程度高等独特优势在交通行业与建筑行业中得到了广泛应用,然而在中风化、微风化基岩等硬质地层中,由于地层岩体天然强度较高,旋挖钻机施工就比较困难。本文以四川某桥梁主墩桩基础为载体,探索大直径旋挖桩在硬质地层条件下的适用性,结果表明,通过二次成孔局部取芯法干作业成孔大直径旋挖桩在硬质地层条件下是适用的,该技术适用于中风化、微风化岩层等硬质地层条件下直径大于800mm的旋挖桩成孔,尤其适用于旋挖钻机功率不足或者钻杆扭矩超过额定扭矩的情况,同时对于较致密的卵砾石、孤石地层旋挖桩成孔施工也有很强的借鉴和指导意义。

关键词:硬质地层;大直径桩;旋挖桩;局部取芯法

中图分类号:U445.551 文献标识码:A 文章编号:2096-6903(2021)11-0000-00

0 前言

随着交通行业与建筑行业的高速发展,旋挖桩技术得到了广泛应用,尤其在较为复杂的基础工程中,旋挖桩以其环保、高效、成本低、自动化程度高等独特优势得到了广泛好评和认可[1]。旋挖钻机成孔受各种因素的影响和制约,尤以地层条件影响为重[2]。旋挖钻机一般适用于黏土、粉土、砂土、淤泥质土、人工回填土及含有部分卵石、碎石的地层,对于中风化、微风化基岩等硬质地层,由于地层岩体天然强度较高,旋挖钻机施工就比较困难。当施工大直径桩时,旋挖成孔所需要的发动机功率和动力头扭矩就更大,极易发生孔内事故与机械事故,导致旋挖钻进的优越性无法充分显现[3]。为此,在硬质地层条件下的旋挖桩施工方面,必须根据现场地层条件与旋挖钻机的主要技术指标,切实分析实际问题,有效把控施工技术特点,科学合理地选择旋挖钻机与钻进方式,确保旋挖桩施工的成孔质量和效率[4]。本文以四川某大桥主墩下的大直径旋挖灌注桩成孔施工为例,研究硬质地层条件下大直径桩基旋挖钻成孔工艺的适用性。

1 工程概况

某大桥为三跨预应力混凝土连续箱梁,主桥跨度为130m,桥型布置图如图1所示。主墩墩身采用矩形实心墩,桥墩纵向宽4.0m,横向宽14.85m,主墩承台厚4.0m,基础为群桩基础,纵向3排、横向3排布置,每墩共9根桩。基桩桩径2.5m,采用旋挖灌注桩施工。由于桩基础位于河道中,为避免湿法作业产生泥浆污染河道,旋挖桩成孔采用干作业施工。

1.1 水文地质

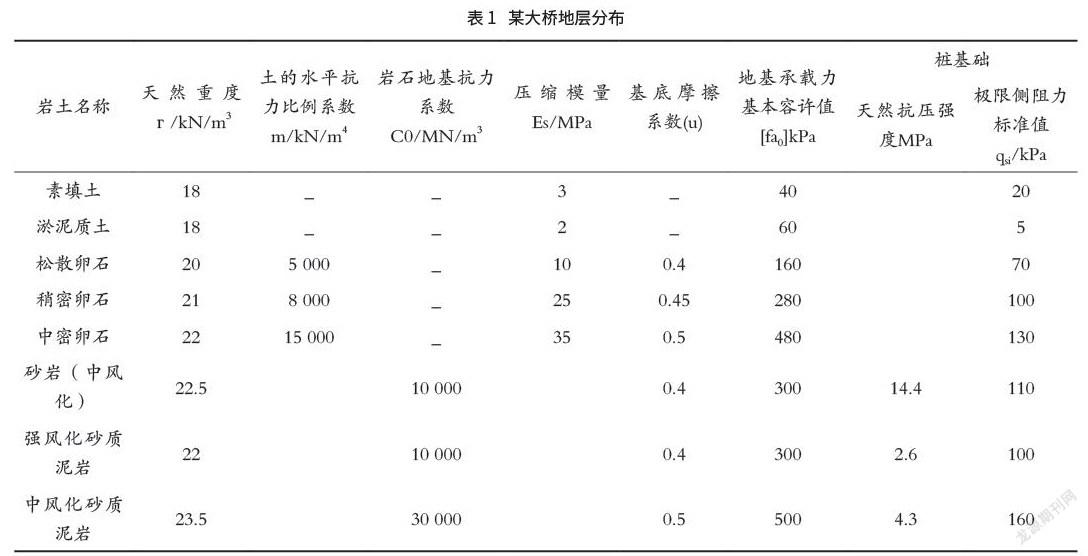

工程场地地貌区属河流阶地,场地地形平坦开阔,无不良地质作用,地形地貌较简单,场地进行建筑的适宜性为适宜。常年性河流安昌河从工程项目区北西向南东迳流,隶属于嘉陵江水系;主要接受大气降水补给,其次为冰雪融水补给,属雨源型常年河流。水位、水量变化较大,流量受季节及降水的影响较大,其径流特征在年内变化与区内气候相适应。勘察期间安昌河水面高程约476.60m,桥址区河床宽度约200m左右,水深约1.0~1.5m,水量较大。根据区域水文资料,桥址区安昌河五十年一遇洪水位482.30m,百年一遇洪水位483.48m。勘探深度内的地层主要由第四系全新统人工堆积层(Q4ml)、第四系冲洪积物(Q4dl)组成,下伏白垩系下统城墙岩群剑阁组砂岩和砂质泥岩层(J1jn)等组成,地层建议参数取值如表1所示。

1.2 施工难点与问题

在主墩旋挖成孔过程中,旋挖钻机施工比较困难,存在的施工难点与问题为:

(1)旋挖桩成孔工艺应用过程中容易受到土层的影响导致钻头被掩埋(图2),如果掩埋钻头的土量过大,会对钻头的钻进尺度和钻进的速度造成影响,使钻机在钻进过程中出现阻力过大的情况,影响钻头的钻进,成孔速度慢,旋挖钻进的优越性无法充分显现[5-6];

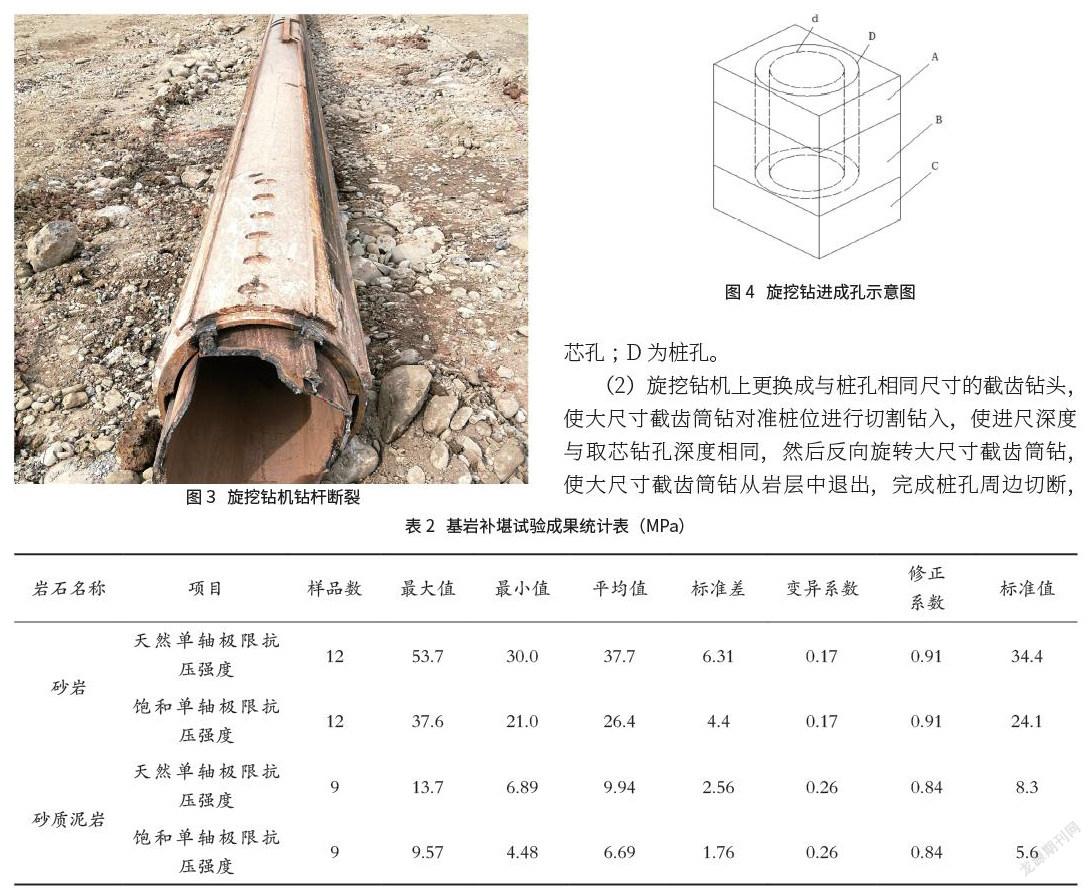

(2)当桩为大直径桩时,旋挖成孔过程中所需要的发动机功率和动力头扭矩增大,这时就会因为旋挖钻机功率不足,钻杆扭矩超过额定扭矩,而致使钻杆断裂(图3),造成现场机械事故,导致钻头及断裂处以下钻杆掉入孔中。此类机械事故不仅延误了工期,而且增加了总体造价。

1.3 施工问题解析

通过对工程地质、水文情况进一步研究,认真分析地质勘察报告,及时对现场基岩进行补堪,统计各类岩石的抗压强度,确定岩石坚硬程度,并根据风化程度确定岩体种类,对工程地质进行全面剖析,基岩补堪试验成果统计如表2所示。

由基岩补堪试验成果统计数据发现,桩基础深度范围内基岩主要为中风化砂岩和中风化砂质泥岩,其中中风化砂岩天然单轴极限抗压强度标准值为34.4MPa,最大值高达53.7MPa,属于硬质地层条件,岩体天然强度较高,现场钻机功率不足,钻杆扭矩超过了额定扭矩,旋挖钻机施工比较困难。为此,在硬质地层条件下,如何有效把控施工技术特点,科学合理地选择旋挖钻机与钻进方式,确保旋挖桩施工的成孔质量和效率就成为解决问题的关键[7-8]。

2 硬质地层条件下大直径旋挖桩成孔适用性分析

2.1 成孔工艺原理

硬质地层条件下大直径旋挖桩施工是指在微风化、中风化等硬质地层中,采用干作业成孔。为了能够在硬质地层条件下顺利成孔,成孔工艺采用二次成孔的局部取芯技术。成孔工艺原理为首先利用小直径截齿筒钻对硬质岩层局部取芯钻进,然后采用与桩等直径的截齿筒钻对硬质岩层再次切割,切断孔径中岩石与周边岩层的连接,形成环形结构钻孔,最后通过单层底斗钻进剩余环形岩体,借助高钻压,直接钻取孔内剩余岩体,直至成孔为止。

具体成孔工艺为:

(1)开始施工,將旋挖钻机固定在桩位一侧,先使用尺寸小于桩孔尺寸的截齿钻头精准对准桩位,旋挖钻机所在位置尽可能平稳、稳固,调整好旋挖钻机后,截齿钻头进行切割钻入,直到进尺效率较慢,完成第一次开孔,如图4所示;

(2)旋挖钻机上更换成与桩孔相同尺寸的截齿钻头,使大尺寸截齿筒钻对准桩位进行切割钻入,使进尺深度与取芯钻孔深度相同,然后反向旋转大尺寸截齿筒钻,使大尺寸截齿筒钻从岩层中退出,完成桩孔周边切断,切断了孔径中岩石与周边岩层的连接,形成环形结构的钻孔,如图4-D所示;

(3)将旋挖钻机上的大尺寸截齿筒钻更换成单层底旋挖钻斗,借助高钻压,直接钻取剩余环形岩体;

(4)在完成旋挖桩孔的施工后,检测桩孔的孔径、孔深和垂直度。

2.2 成孔工艺特点

采用二次成孔的局部取芯技术,具有以下特点:

(1)采用旋挖钻机干作业成孔替代湿式作业,无泥浆污染河道,环保特点突出,依据现有施工机械条件,合理安排施工工序,提高施工工艺,安全性好、综合造价低,施工周期短;

(2)局部取芯施工技术合理采用不同尺寸筒式钻头分割岩体,提高了旋挖钻机的破岩能力,对于硬质地层条件下大直径桩成孔时易出现的因旋挖钻机功率不足或钻杆扭矩超过额定扭矩而造成的钻杆断裂等机械事故,处理效果好,有利于安全施工和质量控制;

(3)成孔过程中几种钻头配合使用,预先钻进的钻头为下一个钻头创建了岩体的自由表面,交互提供的自由面利于岩石破碎。采用单层底旋挖钻斗进环形岩体,借助高钻压,直接钻取孔内剩余岩体,提高了钻进速度,旋挖机的钻孔效率高,破岩能力强;

(4)在岩体受到应力后,无约束的自由表面为小岩块的运行提供了空间。这极大地提高了旋挖机的破岩能力和成孔效率,并减少了对主机的过度动力需求,确保了旋挖桩施工的顺利进行,保证了施工进度。

2.3 应用实践效果

针对现场情况,分别从施工机械和成孔工艺两个方面进行优化。

1.施工机械

遵循技术和经济协调统一的原则,针对地质情况,对旋挖钻机的钻杆、钻斗、钻头(斗齿)、护筒、清孔工具等施工机械设备进行了选择和优化。其中,用于岩体取芯的小功率旋挖钻机仍然采用现场旋挖钻,用于分割岩体及破碎岩体的大功率旋挖钻机选用三一SR360R型与徐工XR400E型。最为重要的是,一台旋挖钻机至少要配置若干数量的不同种类和规格的高强度合金钻头、嵌齿钻斗和嵌岩筒钻及取芯等嵌岩钻斗,各类型钻斗如图5至7所示,以适应不同土层及岩层地质强度的施工。

2.成孔工艺

在成孔过程中,为了防止此类机械事故再次发生,成孔工艺按照小功率旋挖钻机岩体取芯,大功率旋挖钻机分割岩体及破碎岩体的二次成孔局部取芯技术进行,首先使用尺寸小于桩孔尺寸的截齿钻头通过局部取芯钻进,所取岩芯如图8所示。随后在旋挖钻机上更换成与桩孔相同尺寸的截齿钻头,使大尺寸截齿筒钻对准桩位进行切割钻入,切断孔径中岩石与周边岩层的连接,形成环形结构的钻孔;最后将旋挖钻机上的大尺寸截齿筒钻更换成单层底旋挖钻斗,借助高钻压,直接钻取剩余环形岩体。通过在2#、3#桥墩桩基础中运用本工法,有效地解决了上述施工难题,确保了旋挖桩施工的顺利进行和施工安全,缩短了工期,降低了造价。

通过二次成孔局部取芯技术的应用,依据现有施工机械条件,合理安排施工工序,有效地解决了湿式作业产生的泥浆污染河道,硬质地层条件下大直径桩成孔时因旋挖钻机功率不足或者钻杆扭矩超过额定扭矩而造成的钻杆断裂等多项难题,达到了减小对周边环境的影响、提高施工效率、降低施工难度、消除安全隐患的目的。最大限度地降低了施工成本,节约了1/3的施工工期,减少了现场机械事故的发生,从而实现了综合成本低、施工周期短、安全性好、环境影响小的重大社会效益和经济效益。

3 结论

本文通过理论与实践相结合的方式,探索硬质岩层条件下旋挖桩成孔工艺的适用性。通过对复杂地层的补堪,旋挖钻成孔机理的解析,从施工机械和成孔工艺两个方面解决了旋挖桩成孔过程中存在的施工难题。工程实践也进一步证明,在中风化、微风化基岩、较致密的卵砾石、孤石等硬质地层中采用二次成孔局部取芯技术是切实可行的。通过工程实践证明,在硬质岩层中采用二次成孔局部取芯技术可以有效解决中风化、微风化基岩、较致密的卵砾石、孤石等硬质地层旋挖桩成孔施工难题。该技术适用于中风化、微风化岩层等硬质地层条件下直径大于800mm的旋挖桩成孔,尤其适用于旋挖钻机功率不足或者钻杆扭矩超过额定扭矩的情况,同时对于较致密的卵砾石、孤石地层旋挖桩成孔施工也有很强的借鉴和指导意义。该工艺技术先进、成孔速度快、环保无污染、综合成本低,为旋挖桩施工提供了有力的技术支持,具有较好的推广应用前景。

参考文献

[1] 李勇.浅析旋挖桩施工技术在岩溶强發育场地的应用[J].智能建筑与工程机械,2020,2(1):23-26.

[2] 黎中银,夏柏如,吴方晓.旋挖钻机高效入岩机理及其工程应用[J].中国公路学报,2009,22(03):121-126.

[3] 田新成.旋挖钻硬质岩层(花岗岩、中弱风化片麻岩)成桩施工工法[J].公路交通科技(应用技术版),2020,16(06):48-51.

[4] 汤文涛.浅谈中~硬质岩层钻孔桩快速施工技术[J].中国科技信息,2013(06):64-65.

[5] 孟宪琦.道路桥梁施工中桩基础干成孔旋挖桩施工技术探讨[J].黑龙江交通科技, 2021,44(2):126-126,128.

[6] 陈祝霄.旋挖桩施工常见技术问题及对策分析[J].四川建材,2021,47(1):89-91.

[7] 刘强.桥梁工程干成孔旋挖桩施工技术研究[J].四川建材,2021,47(8):146-147.

[8] 吉跃峰.桥梁施工中的干成孔旋挖桩施工技术[J].公路交通科技:应用技术版,2020(1):178-180.

收稿日期:2021-10-08

作者簡介:张志伟(1979—),男,吉林长春人,博士,工程师,研究方向:土木工程类施工技术。

Abstract:Rotary digging pile has been widely used in transportation industry and construction industry due to its unique advantages of environmental protection, high efficiency, low cost and high degree of automation. However, the construction of rotary drilling rig is difficult due to the high natural strength of strata rock mass in hard strata such as moderately weathered and slightly weathered bedrock. The text researches the applicability of large diameter rotary digging Pile in hard stratum. The results showed, the large-diameter rotary drilling pile with hole-forming by secondary hole-forming and local coring method is applicable in hard stratum. This technology is suitable for the hole-forming of rotary drilling pile with diameter greater than 800 mm in hard stratum such as medium-weathered and slightly-weathered strata. It is especially suitable for the case of insufficient power of rotary drilling rig or the torque of drill pipe exceeding the rated torque. At the same time, it also has a strong reference and guiding significance for the hole-forming construction of rotary drilling pile in dense gravel and boulder stratum.

Keywords:hard stratum; large diameter pile; rotary digging pile; local coring method