高通量离心式液滴生成芯片设计

2021-01-12周武平唐玉国黎海文蒋克明张志强

周武平,唐玉国,黎海文*,蒋克明,刘 聪,张 涛,张志强

(1. 中国科学院 苏州生物医学工程技术研究所,江苏 苏州215163;2. 中国科技大学,安徽 合肥230026)

1 引 言

液滴微流控技术是在微尺度下利用连续相的流体剪切力来破坏离散相的表面张力,将离散相分割成纳升级甚至皮升级液滴的一种技术。液滴微流控芯片具有体积小、精度高,液滴之间完全隔离等优点,是一种非常优异的微反应器,已广泛应用于质谱分析[1-3]、基因筛选与蛋白合成[4-5]、数字聚合酶链式反应(Polymerase Chain Reaction,PCR)[6-7]等领域。常用的液滴生成方法有“T”型通道法[8-11]、流 式聚焦法[12-14]和同轴法[15-17]。在稳定的正压或者负压的驱动下,这3种液滴生成方法具有良好的一致性(CV<5%)和生成速率(约200~1 000)。

液滴的数量、生成速率和液滴一致性是影响液滴微技术应用的关键因素。随着生物医学等领域对检测精度、检测通量的要求提高,对液滴生成的速率和通量要求也越来越高。 对数字PCR 而言,其原理为根据阴性液滴、阳性液滴的个数,利用泊松分布来计算原始核酸浓度。液滴数量直接影响到仪器的检测精度和灵敏度,液滴数量越大,检测灵敏度越高。

为实现更高通量的液滴生成,研究人员采用“T”型通道法、流式聚焦法和同轴法进行阵列,并行液滴制备[18-23]。2011 年,Jan 等人对“T”型液滴生成结构进行了16 阵列,将液滴制备速率提高了16 倍[22]。2013 年,YANG、XU 等人对流式聚焦型微生成结构进行64 阵列,将生成速率提高了64 倍[21]。2017 年 ,VENKATA 等 人 将 流 式 聚 焦型液滴生成结构进行了200 阵列,使生成速率提高了200 倍[23]。这种阵列结构虽然提高了生成速率,但由于各个生成液滴结构的尺寸和流速误差,生成的液滴尺寸差异很大(CV>15%),影响样品的等量分配以及最终的精度和灵敏度。

另一种是采用液滴多级分割方法,将生成的液滴逐步分割成小液滴,以提高生成速率。基本原理为:第一级将“T 型”或“+型”生成的液滴一分为二,第二级将第一级分割后的液滴一分为二。每增加一级,液滴数量增加一倍,生成液滴的速率与级数成指数增长关系。 2012 年,KAWAI 和FUJII 等人[24]采用5 级分割方法,将生成的液滴速率提高了25 倍。 2015 年,HATCH和FISHER 等人[25]采用8 级分割方法,将生成液滴速率提高了28 倍。但各个微分割结构存在加工差异,使得液滴分割不对称,制备的液滴尺寸差异大(CV>20%)。

以上两种高通量液滴生成技术因尺寸差异过大,很难应用于数字PCR 等领域。本文提出一种利用微喷嘴阵列与离心力相结合的数字PCR液滴生成芯片,实现了纳升级液滴的超高通量生成。 该方案具有较好的均一性和较高的生成速率。

2 离心式液滴生成芯片设计

2.1 工作原理

离心式液滴生成原理见图1。液滴收集腔内预存有连续相(油相),向加样腔内加入离散相(样品),在离心力的驱动下,离散相沿微流道流动,经由微喷嘴后进入液滴收集腔。由于离散相密度低于连续相,离散相流出微喷嘴后受到离心形成静压力梯度的挤压和浮升力的拉扯而断裂,形成液滴。

图1 离心式液滴生成原理Fig. 1 Working principle of droplet formation based on centrifugal chip

微喷嘴结构如图2 所示。喷嘴包括样品流出时的锥孔,以及样品出口处的凸起。锥孔用于节流样品,凸起的作用是增大样品流出时与壁面的夹角,减少样品挂壁现象。

图2 微喷嘴结构Fig. 2 Structure of micro-nozzle

微喷嘴的主要参数包括斜角(θ1)、锥角(θ2)、深度(h)和宽度(w)。其中,θ1,θ2对液滴尺寸的影响较弱。

2.2 结构设计

离心式液滴生成芯片的详细结构见图3,其圆周上分布40 个生成液滴微结构,以提高通量,满足40 个样品同时生成液滴的需要。

每个生成液滴微结构包括加样孔、加样腔、微流道、微喷嘴阵列、液滴收集腔和泄气孔等。液滴收集腔内预存有油液,将水相样品通过加样孔添加至加样腔后,在离心力的驱动下样品沿微流道流动至微喷嘴阵列处,形成“油包水”液滴进入液滴收集腔。微喷嘴阵列由若干个微喷嘴构成,在生成液滴时,所有微喷嘴同时制备液滴,实现超高通量的液滴制备。

图3 离心式液滴生成芯片结构Fig. 3 Structure of centrifugal droplet generation chip

2.3 离心式液滴生成过程流体仿真

离心式液滴生成过程为不可压缩流体的液-液两相流系统,基本控制方程包括连续性方程、动量方程以及计算相界面的水平集方程[26]。

连续性方程为:

其中u为场速度矢量。

动量方程为:

其中:ρ为流体等效密度,μ为等效动力黏度,p为压力,F为流体微元受力,包括重力和表面张力等。

水平集方程为:

φ为水平集函数 ,γ为重新 初始化 参数,ε为界面厚度控制参数,ρ1,ρ2分别为连续相、离散相的密度,μ1,μ2分别为连续相、离散相的动力黏度。

微喷嘴阵列是用于微滴生成的核心结构,其他结构如微流道、腔体等仅用于向微喷嘴输送流体,对制备的微滴尺寸无影响,因此只需要对微喷嘴阵列区域进行流体仿真即可。同时,微喷嘴阵列是由若干个结构尺寸完全一致的微喷嘴构成,因此只需要对单个微喷嘴区域进行流体仿真即可。

采用COMSOL Multiphysics 4. 3a 作为仿真平台,根据对称性,以微喷嘴结构的一半建立CFD 模型。模型及边界约束条件见图4。层流入口位于微结构下端,入口流量为q,层流出口位于上端。微滴生成过程与静压力梯度有关,与静压力本身无关,因而出口压力设定为po= 0。其它边界为湿壁,接触角为135°(芯片材质为PDMS,测试误差为±0. 5°)。离心加速度方向见图4,由于微喷嘴微滴生成区域尺寸约为0. 3 mm×0. 3 mm,此尺寸相对于微喷嘴处离心半径rj=50 mm 而言非常小,因此认为此区域的离心加速度恒定,为a=ω2rj。

图4 微喷嘴结构的有限元模型Fig. 4 Finite element model of micro-nozzle

离心力与重力都为体积力,其作用形式一致。在仿真中可以通过重力加速度g来添加离心加速度a,修改g的大小实现不同数值的离心加速度a仿真。

采用水平集方法计算相界面的变化,并通过对相界面积分获得液滴的体积与直径。仿真参数见表1。 样品为水相,它与壁面的接触角为135°。

表1 有限元仿真材料参数Tab. 1 Material parameters for FEM simulation

液滴生成过程模拟结果见图5~图7。从图5可以看出,离散相进入连续相后形成球形凸起,并且连接处越来越细,最终断裂脱离形成液滴,此过程与在重力下水滴滴落过程类似。

图6 为微滴形成过程中静压力的变化,在离心驱动下,离散相、连续相液体内部形成静压力梯度,等压线见图6。可以看出,由于离散相密度小于连续相,离散相内的等压线间距要大于连续相内的等压线间距,意味着在同样的离心半径处,连续相内的压力pj2大于离散相内的压力pj1,连续相对离散相有挤压作用,导致离散相越来越细,并最终在微喷嘴处断裂形成液滴,见0. 011 s处。通过对区域A 内的离散相积分,即可得到所制备的液滴体积。

图7 为微滴形成过程中微喷嘴附近的流速场变化。可以明显地看出,当离散相流体流出喷嘴后,其速度逐渐增加,连接处逐渐变细,并最终扯断形成独立液滴,随后加速向上方运动,此过程与理论分析吻合。

图5 液滴生成过程Fig. 5 Process of droplet formation

图6 液滴生成过程中静压力的变化Fig. 6 Changing of static pressure during droplet formation

图7 液滴生成过程中流速的变化Fig. 7 Changing of velocity during droplet formation

2. 3. 1 液滴尺寸与离心加速度的关系

保持喷嘴出口尺寸w=h= 60 μm,入口流量q= 10 μL/min 不变,液滴直径d与离心加速度之间的关系见图8。由图可见,随着离心加速度r线性增加,液滴直径d呈指数衰减趋势,先急剧衰减,后趋势变缓。离心加速度a由250g增加至500g,液滴直径d由161 μm 衰减至117 μm。这是因为当离心加速度增加时,离心产生的静压力和浮力都变大,液滴更易剥离。

图8 液滴直径与离心力之间的关系Fig. 8 Relationship between centrifugal force and droplet diameter

2. 3. 2 液滴尺寸与微喷嘴尺寸的关系

保持q= 10 μL/min,a= 420g不变,且微喷嘴深宽一致,即h=w。液滴直径d与出口宽度w之间的关系见图9。由图可见,随着宽度w的增加,液滴直径d增大,出口宽度w由45 μ m增 加 至75 μ m ,液 滴 直 径d由121 μ m 增 加 至131 μ m ,增 幅 为8. 3%,可 见 宽 度w对 液 滴 直径的影响很小,加工误差产生的喷嘴阵列宽度不一致性对液滴尺寸变化的影响不大,具有较好的鲁棒性。

图9 喷嘴宽度与液滴直径之间的关系Fig. 9 Relationship between nozzle width and droplet diameter

2.3.3 液滴直径与出口流量的关系

在微喷嘴尺寸h=w= 60 μm ,离心加速度a= 420g,液滴直径与出口流量之间的关系见图10。可以看出,在很大的流量范围内(q≤10 μL/min),液滴直径与流量基本无关,表现出非常好的鲁棒性。

图10 流量与生成液滴直径之间的关系Fig. 10 Relationship between droplets’ diameter and flow rate

2.4 结构参数确定

2.4.1 喷嘴尺寸确定

根据仿真结果图9,微滴直径d受喷嘴宽度w和深度h的影响较小,选择h=w= 60 μm。

2.4.2 离心加速度确定

喷嘴处离心半径rj= 50 mm,离心机装置转速n为500~3 000 r/min,由可得离心加速度为14g~500g,取250g~500g为使用区间。

2.4.3 流量参数设计

将微喷嘴等效为一管道,微喷嘴流量q,微喷嘴 两 端(图3 位 置1、位 置3)的 压 力 差 为 Δp,则有[27]:

其中:dc为微喷嘴的等效管径,μ为动力黏度,l为微流道长度。在稳态离心静压力下,p1,p2可由液面1、液面2、位置1、位置2 处的离心半径和离心加速度以及流体密度求得。在制备微滴过程中液面1 和液面2 不停变化,因而流量q是个动态变化量,最大流量发生在液面1 最低,液面2 最高的位置,也就是微滴刚开始制备阶段。此时,液面1至位置1 处距离为全部油相在液滴收集腔内形成的高度,液面2 至位置3 的距离为加入的全部样品在加样腔内形成的高度。由此求得此时液面1、液面2 处的离心半径,根据离心静压力求得此时的 Δp,带入式(4),并令q= 10 μL/min,即可求得喷嘴长度l。

2.4.4 微喷嘴个数

理论上可以无限增加微喷嘴个数,所制备的微滴直径与微喷嘴个数无关。200 个微喷嘴产生的速度已完全满足项目需要。

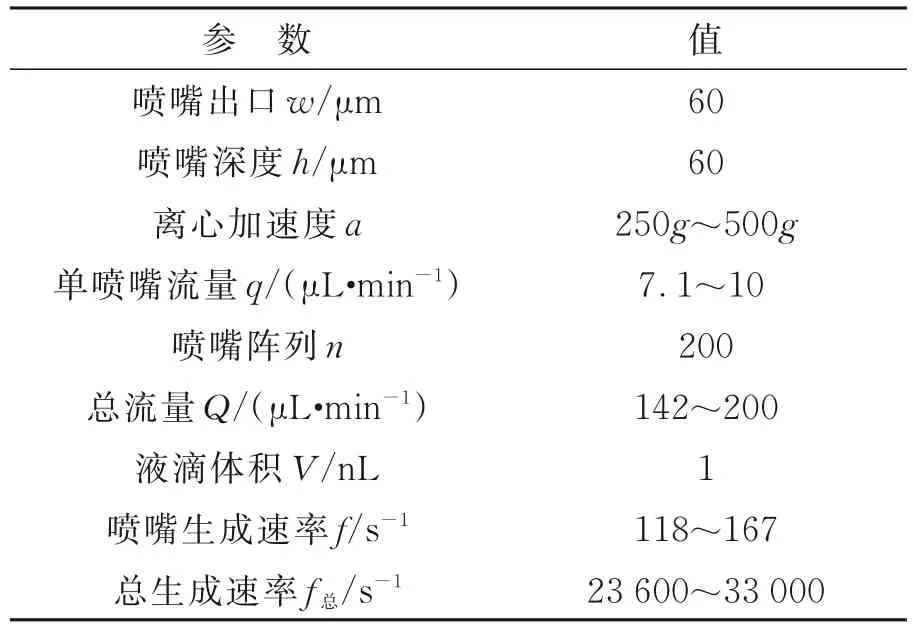

优化后的芯片设计参数如表2 所示。

表2 芯片详细设计参数Tab. 2 Detail design parameters of chip

3 离心式芯片加工

3.1 硅微模具制备

采用AutoCAD 绘制光刻所需的掩膜版,通过甩胶、曝光、显影、刻蚀和去胶等工艺制作硅模具,见图11。图11 给出了硅模具的制作工艺流程。采用硅片作为基底,结构高度便于控制,厚度均匀性好,寿命长。

3.2 芯片倒模成型

图11 硅模具的制作工艺流程Fig. 11 Manufacturing process of silicon mould

采用化学气相沉积技术在硅模具表面制备一层百纳米级的Parylene 薄膜,作为钝化层。使用PDMS 材料作为芯片本体,PDMS 浇铸倒模具有优异的结构复制性能和脱模性能,通过倒模实现图形结构的快速复制和转移。图12 给出了芯片倒模的工艺流程。

图12 芯片倒模成型工艺流程Fig. 12 Procedure of chip molding

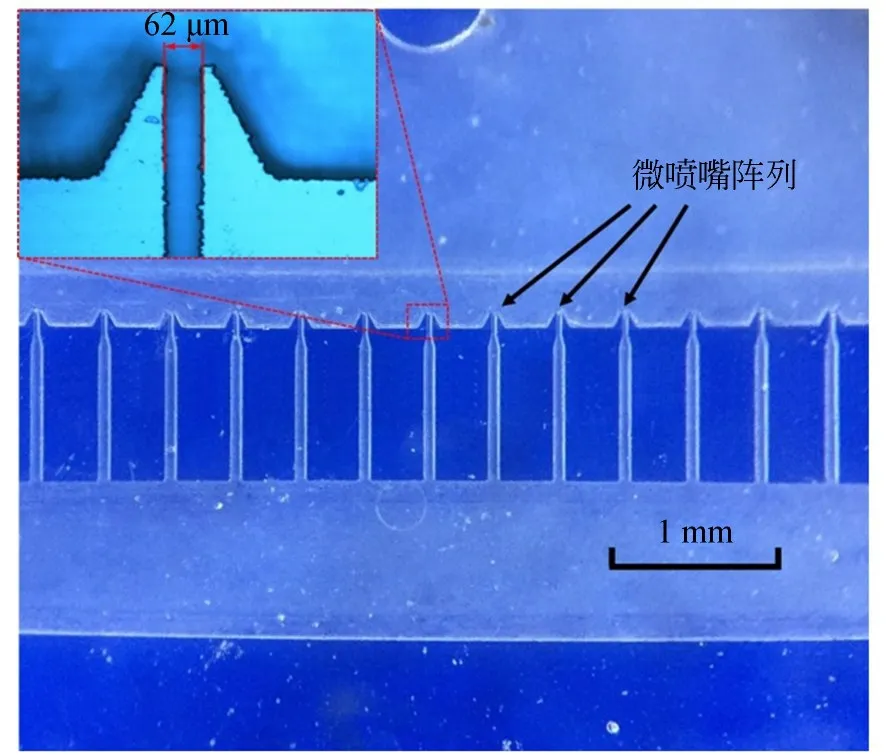

PDMS 倒模结果见图13。在显微镜下测试,喷嘴宽度w均值为62 μm±3 μm,通过台阶仪测得的喷嘴深度w均值为55 μm±1 μm。

3.3 芯片封装

PDMS 为柔性材质,无法直接离心使用,采用精雕机加工PMMA 材质的芯片上、下盖板,通过螺钉固定方式使PDMS 芯片与盖板精密贴合,形成封闭流道与腔体。同时,上下盖板起到固定芯片的作用,制成的芯片如图14 所示。

图13 微喷嘴阵列Fig. 13 Micro-nozzle array

图14 液滴生成芯片Fig. 14 Photo of droplet generation chip

4 实验与结果

采用Iolitec 公司的Novec7500 氟化油作为连续相,并添加质量浓度为3% 的Picosurf-1 表面活性剂(Dolomite 公司)。离散相选用去离子水,实验结果见图15~图16。

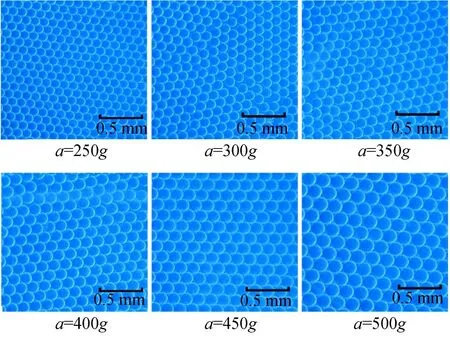

图16 为不同离心加速度下制备的液滴。采用ImageJ 对图像进行分析,对图像进行灰度化与二值化,获得黑白图像。随后对黑白图像进行形态学变换以去除空隙和小噪点,使用分水岭算法将重叠的液滴分割即可获得液滴轮廓图像,进而获得液滴长短轴尺寸,得到液滴直径d。经计算液滴直径与离心加速度之间的关系见图17,可以看出,液滴直径的变化趋势与仿真结果一致,证明了本设计的可行性。但相对于仿真结果直径小了约20 μm,其原因可能是仿真过程中网格划分不够细密,以及所制备的芯片的微喷嘴尺寸、表面张力和接触角等存在误差。

图15 离心式芯片制备液滴图像Fig. 15 Images of droplets generated by centrifugal chip

图16 不同离心加速度下制备的液滴Fig. 16 Droplets produced at different centrifugal accelerations

图17 液滴直径与离心加速度之间的关系Fig. 17 Relationship between droplet’s diameter and centrifugal acceleration

根据离心加速度a和微喷嘴结构宽度w、深度h和长度l,由式(4)可以计算出单喷嘴的理论流量q。根据所制备的液滴尺寸,可以计算出液滴制备速度与离心加速度之间的关系,见图18,可见加速度在250g~500g之间时,单喷嘴液滴的制备速率达105~275/s。在离心加速度为350g时,所制备的液滴直径为126 μm,体积约为1 nL,符合项目需求,此时单喷嘴的制备速率约为136/s,总制备速率为f总=nf= 27 200 Hz,为现有技术的近30 倍,能够实现真正意义上的超高通量微滴制备。

图18 液滴直径、制备速率与离心加速度之间的关系Fig. 18 Relationship of droplet’s diameters and generating rate with centrifugal acceleration

对制备的1 nL 液滴随机选择10 组,每组100 个液滴,对每一组进行均值和一致性统计分析,结果见表3。 从表中可以看出,液滴直径基本相同,CV≤3%,此结果与现有的制备技术一致。

表3 液滴直径统计分析Tab. 3 Statistical analysis of droplet diameters

5 结 论

本文利用离心力与微喷嘴原理,提出一种高通量离心式液滴生成方法,详细介绍了液滴生成的基本原理与影响液滴尺寸的主要参数,包括微喷嘴出口宽度w、离心加速度a和出口流量q等。随后,通过仿真获得了各参数对生成液滴体积的影响机理与影响趋势,得到优化后制备1 nL 液滴的芯片参数,加工制备出离心式微流控芯片,并进行液滴生成实验。实验结果与仿真结果基本一致,表明本方法在保证微滴一致性(CV≤3%)的前提下,可以同时实现40 个样品,每个样品27 200/s 的微滴制备速率,实现真正意义上的高通量微滴制备,为数字PCR、质谱分析、细胞筛选等领域提供技术支持。