基于激光测距定位的切割片应力和温度场仿真分析*

2021-01-12孟广耀高志阳沈毅松

宋 钰, 孟广耀, 高志阳, 沈毅松

(青岛理工大学 机械与汽车工程学院, 山东 青岛 266520)

汽车配件因形状复杂常采用铸造工艺生产,铸造过程不可避免地产生浇冒口,而后续加工中需要将其去除。目前企业普遍使用手动式切割机去除,切削过程中产生的高温与工件摩擦造成火花喷溅,工作环境存在一定安全隐患。

田建平等[1]利用液压传动进行进给,结合电气控制,设计了一种能够自动进给并且砂轮线速度可调的新型切割机;李宁等[2]设计了基于PID控制器的砂轮切割机进给自动控制系统,实现了砂轮片速度的自动控制,使其与切割力相匹配;陈晖等[3]通过PLC控制步进电机,实现切割过程中工件的进给,利用单片机设定砂轮的转速和进给量,实现了切割机的自动化。以上都是对砂轮切割机的自动进给和速度控制方面进行的研究。实际工作时,切割片在高温环境下与工件通过摩擦接触进行切削,会产生磨损,磨损后的切割片直径减小,影响下一步自动切削时切割片与工件间的定位,进而影响加工精度。

作者团队基于激光测距仪提出一种切割片自动定位的方法,测量切割片磨损后的直径。利用ABAQUS有限元分析软件建立三维仿真模型,分析改变切割片厚度对于切削应力、温度场等的影响,证明适当增加切割片厚度尺寸的可行性。

1 自动定位系统方案

1.1 总体方案

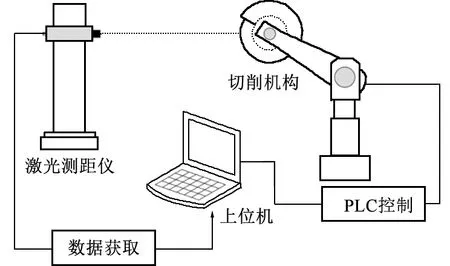

激光测距仪通过向目标物体发射激光束,光电元件接收反射的激光束,计时器确定从发射到接收的时间,从而可以得到与目标体之间的距离[4]。激光测距方向性强,可以实现无接触式测量,较适合切割片高速切割时的工况,自动定位系统如图1所示。要确定每次切削结束时切割片的剩余直径,在切割片水平轴线固定位置处放置激光测距仪。激光测距仪测量出当前距离,将测量信号传输至上位机,通过上位机进行数据收集并显示距离变化,再根据变化值和磨损前切割片定位坐标进行再次计算,得到下一步切削的位置信息,PLC连接上位机控制切削机构的下刀距离。

图1 切割机自动定位系统示意图

1.2 测量原理

图2 系统测量原理图

(1)

其中:D为切割片原始直径,mm;D′为切割片磨损后直径,mm。

1.3 系统说明

2 ABAQUS高速切削三维建模

奥氏体304不锈钢广泛用来制造耐腐蚀的汽车配件,仿真选用304不锈钢作为浇冒口部件材料。树脂刚玉切割片在切割不锈钢等材料时性能较好,切割精度较为稳定,因此切割片用树脂刚玉材料的。将浇口形状简化为如图3所示的四分之一圆柱壳体,外曲面直径18 mm,内曲面直径10 mm,长度为30 mm,将模型一端设为固定约束。切割片工作时高速旋转,转速为3 200 r/min。由于奥氏体304不锈钢的组成成分中Cr、Ni、Mn等元素质量分数较大,加工过程中韧性较好,会产生较大的塑性变形[5],因而使用几何非线性参数设置。采用ABAQUS自带的库仑摩擦模型[6],摩擦系数为0.3,定义初始环境温度为20 ℃。

图3 浇口工件三维简化模型

2.1 材料属性及仿真参数

树脂刚玉切割片密度ρ=3 900 kg/m3,弹性模量E=375 GPa,泊松比μ=0.2,热导率λ=30 W/(m·℃),比热容c=1 170 J/(kg·℃);304不锈钢材料密度ρ=7 850 kg/m3,弹性模量E=194.02 GPa,泊松比μ=0.3。由于304不锈钢材料的热导率、比热容随温度的变化而变化,其变化情况见表1[7]。

表1 304不锈钢热导率和比热容

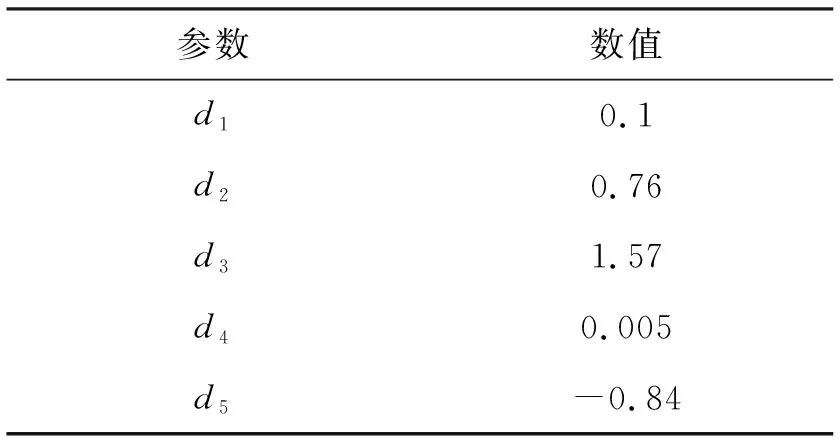

仿真采用Johnson-Cook本构模型和损伤失效模型,模型参数见表2、表3[8],J-C模型公式不再赘述。

表2 304不锈钢Johnson-Cook本构模型参数

表3 304不锈钢Johnson-Cook损伤失效模型参数

2.2 网格划分

为了获得良好的切削形态,同时划分较少的网格数量,减少计算量,将浇口模型分为切削区和非切削区,只在切削区域布置相对较密的种子,两区域的网格尺寸通过扫掠技术进行过渡。切削过程属于典型的力-热耦合过程,所以单元库选用Explicit,使用温度-位移耦合的Family设置,因浇口模型网格存在较大的变形,为了使分析精度不会受到大的影响,选用线性减缩积分单元。

3 结果及分析

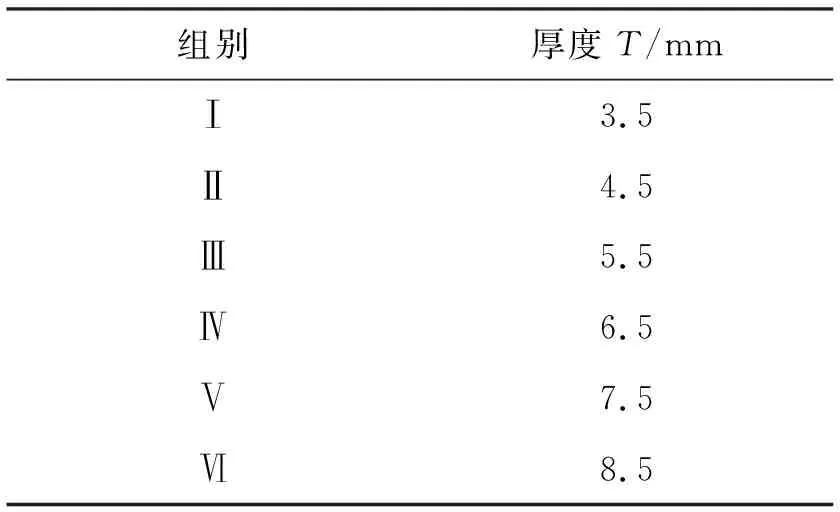

采用单因素变量原则,切割片直径为400 mm,其厚度参数如表4所示,根据参数表进行切削仿真试验。

表4 切割片厚度参数表

3.1 切割片厚度对接触表面应力的影响

切削初期,即时间为2×10-6s时,工件表面的应力分布见图4。

根据图4a可以看出:工件表面与切割片相接触的区域,即图中向下凹陷的区域,产生近似对称的2个类菱形应力集中区,最大应力值为338.6 MPa,以类菱形的中心向外递减。

由图4b可知:工件的应力集中区域发生在不与切割片产生直接相互作用的工件侧面,与切割片直接接触的区域应力分布比较均匀,其平均应力为224.5 MPa。

由图4c可知:工件表面的接触区域应力分布较为均匀,约为263.8 MPa;侧面产生圆弧状应力集中区域,最大应力值527.7 MPa,较3.5 mm工件最大应力值增大约35.8%。

图4d中,接触区域的应力分布更为均匀,平均应力值234.5 MPa;同样在侧面形成应力集中区域,最大应力值为511.5 MPa。

观察图4e可以发现:在应力分布均匀的接触区域和有应力集中的侧面区的交界处有应力很小的区域,应力值约为117.0 MPa;与之相连的是应力集中区的最大应力值处,最大应力为562.2 MPa,是较小应力值的近5倍,且此处应力梯度较大。

图4f中侧面应力集中区的整体面积小,最大应力值为381.4 MPa,最大应力值介于4a和4b工件的最大值之间。

切割片厚度增加后,切削过程中切割片与工件间的接触面积增大,避免了两者间的接触区产生应力集中的现象,接触区域的应力分布整体较为均匀。

加工过程进行到一半,即时间为1×10-4s时,工件表面的平均应力如图5所示。由于切割片厚度增加,质量随之增加,造成切削过程中切割片对工件的挤压力有不同程度的增大。企业常用的厚度为3.5 mm的切割片对工件的切削作用造成的平均应力值为413.0 MPa;4.5 mm厚度的形成的平均应力略有增加,为425.0 MPa;切割片的厚度值增加至5.5 mm时,工件表面的平均应力为496.0 MPa,相比于3.5 mm切割片形成的平均应力增大20%;厚度值6.5 mm的切割片加工过程中形成的平均应力为454.0 MPa,应力增加幅度有所降低;7.5 mm和8.5 mm厚度的切割片平均应力超过500.0 MPa。

图5 1×10-4s时工件表面的平均应力

3.2 切割片厚度对切削区域温度的影响

加工过程中,由于切割片和浇口之间的高速摩擦和挤压作用,在两者间的接触界面上产生较多热量。304不锈钢的热导率系数较小,材料的导热性能较差,切削过程中散热较差,导致切削区的温度较高。高速旋转的切割片与工件接触初期,即时间为2×10-6s时,工件表面切削区的温度分布见图6。

从图6a中可以看到:Ⅰ组切割片云图的最高温度较低于其他云图,最高温度值为665 ℃。通过比较发现,Ⅰ组的升温区域最为集中,即切割片与工件间的接触区域仅有很小的面积产生升温,且升温区域呈“凹”形,切割片上接触区域的同一水平线上存在较大的温度梯度。由于局部升温面积较小,高温区与常温区之间的温度过渡过于急促,受此影响,区域内材料的热软化现象明显,工件表面形貌变化较大,加工过程中切割片的磨损加剧,耐用度降低。

由图6b可以看到:厚度为4.5 mm的Ⅱ组仅在升温区侧面的很小面积上存在最高温度区域。150~600 ℃的过渡区域占有较大面积,可减缓温度变化过急的现象。

由图6c可以看到:接触界面的整体升温区进一步扩大,整个云图不同温度之间有较大的过渡区域,几乎不存在超高温度区域,进一步减轻温度梯度产生的影响。

由图6d可知:Ⅳ组产生较大面积的最高温度区域,且最高温度值超过1 000 ℃,但整体升温区面积没有明显增大,同样导致高低温度区之间的过渡急促。

由图6e可知:Ⅴ组在接触区前端有不连续的温度超过1 000 ℃的区域,面积较小,除此之外,其他较低温度间的过渡面积相对较大。

根据图6f发现:由于切割片厚度增加,接触区的温度主要在水平方向上产生梯度变化,温度变化形状不规则,400~800 ℃的温度过渡区域面积很小,此区域内温度变化梯度较大。

总的来说,适当增加切割片的厚度可以避免升温区产生较大面积的高温区域,且可以较为明显地增大升温区域的整体面积,以使升温区有足够的温度过渡范围,减缓温度过渡较为急促的现象。

切割片运动至一半时间即1×10-4s时,工件表面的局部高温情况见图7。

由图7a可知:Ⅰ组工件表面局部产生高温区域,最高温度值为1 988 ℃,其他部分的整体平均温度达350 ℃。受高温影响,局部表面产生较大的形貌变化,使得高温区域呈三角形变化。

观察图7b可知:切割片运行到一半时,Ⅱ组的工件材料表面平均温度值为330 ℃,局部高温区域的最高温度值为1 867 ℃,相比于Ⅰ组的局部最高温度值有所降低。

比较发现,图7c工件表面的变形与图7a、图7b相比程度较小,表面有较良好的形貌特征。Ⅲ组的最高温度值为1 408 ℃,比Ⅰ组表面的最高温度值下降约29.2%。表面其他区域的平均温度值为250 ℃。

由图7d可知:Ⅳ组此时的局部最高温度值为1 414 ℃,同样低于Ⅰ组形成的最高温度。

图7e中的局部高温现象相对严重,最高温度值达2 204 ℃,其他区域的平均温度达380 ℃,2个温度值均高于Ⅰ组,但表面形貌较好。

由图7f可知:Ⅵ组的最高温度值达2 078 ℃,平均温度值达360 ℃,受切割片厚度尺寸增加的影响,局部高温区域近似长椭圆状。

304不锈钢的塑性和韧性较大,切削过程中会引起一定的尺寸变化。由图7可知:适当增加切割片厚度,可以改善塑性变形现象;此外,厚度得到一定程度的增加后,接触面积增大,改善了散热条件,加工过程中的局部高温现象有所缓解。

分析步结束即时间为2×10-4s时,工件切削区域的平均温度见图8。根据图8可以看出,切削后的平均温度值随切割片厚度的增加而降低。8.5 mm厚度的切割片在该时间时形成的区域平均温度为224 ℃,相比于3.5 mm厚的切割片所形成的平均温度值276 ℃降低了18.8%。这是由于厚度增加,切割片对于工件的挤压力增加,过程中产生的热量增多,但由于切割片与工件之间的摩擦接触面积增加,散热条件改善,切屑带走的热量更多,

图8 2×10-4s时工件切削区域的平均温度

4 切割试验

为验证切割片厚度尺寸变化对切割过程影响的实际情况,使用切割机对304不锈钢材料铸件进行切割加工试验,相关参数与仿真参数设置保持一致,切割后工件的表面情况如图9所示。

从图9中看到:用厚度为3.5 mm的切割片加工的工件,由于切割过程中的局部高温使得304不锈钢材料发生塑性变形,造成工件边缘有明显的卷边,且较高的温度导致表面烧灼,加工后的表面较不理想。使用4.5 mm厚度的切割片进行加工的工件表面卷边和烧灼现象有所改善。厚度增加至5.5 mm时,切割过程中的温度进一步降低,切割后的工件边缘仅有少量的毛边且表面没有明显的烧伤。因此适当增加切割片厚度得到的工件表面质量较为理想,与仿真效果基本一致。

5 结论

基于激光测距仪原理,提出一种实现铸造浇口切削过程中自动测量定位的系统,重点解决了切削过程中由于切割片的直径磨损造成定位位置变化,进而影响切削精度的问题。运用ABAQUS显示分析模块进行三维仿真,着重对比分析了增加切割片厚度前后应力场、温度场的变化。结果表明,适当增加切割片的厚度可以有效地避免切削过程中接触区的应力集中问题,而且由于接触摩擦造成的局部高温现象得到缓解。通过切割试验发现,改变切割片厚度尺寸,切割后工件表面具有较好的形貌特征,减少后续表面打磨的工作量,提高整体生产效率,使用效果理想。此外,厚度增加可以完全承接激光照射形成的光斑,测量精度得到保证。