硅在竹材硫酸盐法制浆中的变化及溶解历程

2021-01-11殷学风徐永建

殷学风, 林 涛, 徐永建

(陕西科技大学 轻工科学与工程学院 陕西省造纸技术及特种纸品开发重点实验室 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021)

0 引言

中国木材资源短缺,而竹材生长速度快、资源丰富,纤维质量优良,是我国造纸工业十三五规划鼓励发展的纸浆品种.但竹子是典型的硅富集植物,吸收的硅经过输导组织在细胞间或细胞内沉淀形成植硅体,在传统的碱法制浆中与碱反应生成Na2SiO3溶解于黑液,使黑液黏度升高,引起“硅干扰”这一困扰制浆造纸行业多年的难题.

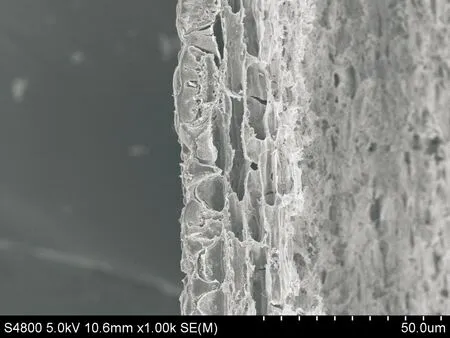

现有的原料备料除硅[1]、蒸煮同步除硅[2,3]、黑液除硅[4,5]和绿液除硅[6,7]等措施都具有一定的除硅效果,但仍不尽人意.植硅体主要存在于竹皮、竹髓和部分竹纤维内[8-10],其灼烧产物以硅、氧二元素为主(见图1和表1)[8],采用削去竹皮和竹髓的备料除硅法可以减少进入黑液系统的硅总量,减轻后续黑液除硅或者绿液除硅的负担,但竹材结构致密,竹皮和竹髓难以与竹纤维精确分离,因此备料除硅存在工艺复杂、纤维损失大,除硅不彻底的不足.

蒸煮同步除硅法采用除硅剂与溶解硅生成不溶复合物吸附在纤维上,减少硅进入黑液系统.Xu Yongjian等[2,11]研究发现其除硅率可以达到74%,然而吸附在纤维上的硅不溶复合物在浆料受到搅拌或泵送等机械作用时有脱落的风险;黑液除硅和绿液除硅采用降低溶液pH值促使溶解硅以水合硅酸的形式析出,或者采用留硅剂与溶解硅生成不溶复合物沉淀分离[6,7,12-16],但因水合硅酸或硅不溶复合物粒径小,存在沉淀和分离困难的不足.

抑止硅在蒸煮过程中的溶出是本研究团队在研究植硅体在竹材中的分布、形态和结构后,旨在减轻黑液硅含量的新思路,希望通过物理或者化学方法避免或者降低硅在蒸煮过程中的溶解,减轻后续黑液“硅干扰”.深入研究硅在竹材蒸煮过程中的溶解历程,剖析影响硅溶解的原因,将为抑制硅溶解提供理论依据和解决思路,本研究的目的就是探究硅在竹材硫酸盐法制浆过程中的变化和溶解历程.

图1 竹皮灼烧后植硅体SEM图[8]

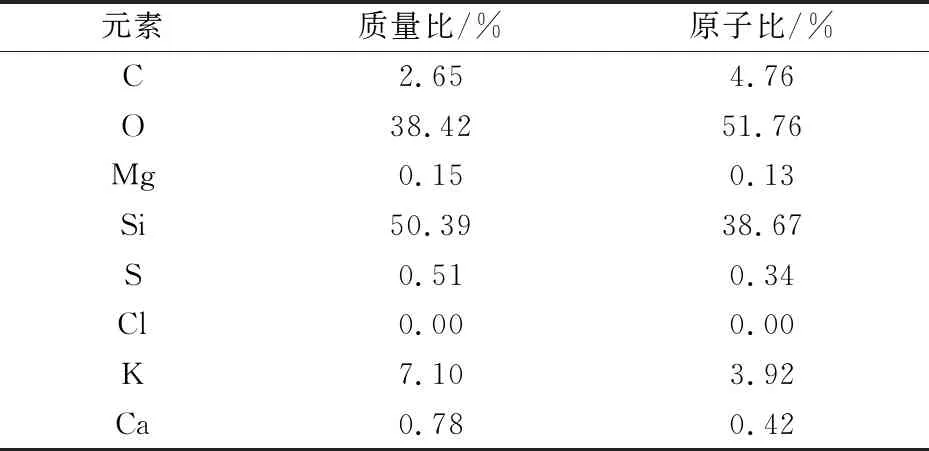

表1 竹皮灼烧后植硅体SEM-EDX元素分析[8]

1 实验部分

1.1 实验原料及工艺

本研究采用两年生慈竹片,用ZQS-1型电热回转蒸煮锅,分预浸渍和蒸煮两段完成.预浸渍用碱量为10%(NaOH计),液比为1∶4,在100 ℃下处理60 min;蒸煮用碱量为24%(NaOH计) ,硫化度为24%(NaOH计),液比为1∶4.5,升温至142 ℃保温90 min,随后继续升温至160 ℃保温60 min结束,其中升温速率为2 ℃/min左右.为了便于研究历程,在预浸渍30 min、预浸渍60 min、142 ℃保温30 min、142 ℃保温90 min以及160 ℃保温60 min五个时间点分别进行制样.到达预定时间点后,将黑液和浆料过滤分离.黑液消解后用于测试溶解硅的浓度,浆料采用过滤法洗净,干燥后用于形貌观察和成分分析.

1.2 检测分析

原料及浆料的灰分灼烧按照GB/T742-2008标准进行.部分灰分样品留作日本Hitachi S4800型场发射扫描电镜(SEM)形貌观察和日本Rigaku D/max2200PC型X射线衍射仪对样品进行XRD分析.黑液残碱含量按照《制浆造纸分析与检测》中的方法进行[17].硅含量的测定方法如下:

取1 mL蒸煮液样品于入洁净的15 mL聚四氟乙烯管,加入6 mL 70%浓硝酸和2 mL 30% H2O2于180 ℃消解完全,冷却后再加入2 mL氢氟酸于65 ℃消解20 min.反应结束后,加入30 mL 5%硼酸溶液定容100 mL,采用电感耦合等离子发色光谱仪(ICP)检测硅的浓度.同时,做空白试验加以矫正.测试过程中,当浓度过高时,可以进行适当稀释后再测,黑液硅含量根据稀释倍数加以矫正.黑液硅含量计算公式按式(1)进行:

CSi=(C1-C0)×100×n

(1)

式(1)中:CSi-黑液硅含量,ppm;C1-消解液硅浓度,ppm;C0-空白样硅浓度,ppm;n-消解液稀释倍数.

2 结果与讨论

2.1 蒸煮液中硅含量的变化

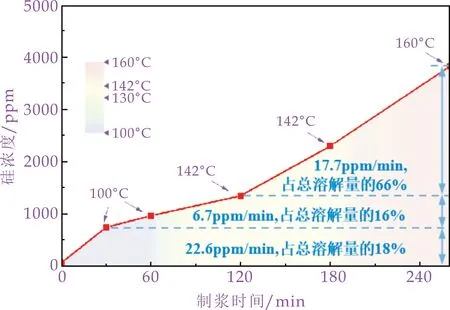

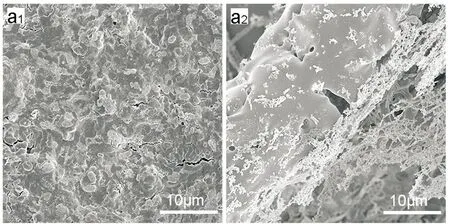

由图2黑液中硅浓度变化曲线可知,在竹片蒸煮过程中,碱液中硅的浓度是一个逐步增加的过程.在100 ℃条件下,预浸渍0~30 min期间,线段斜率最大,硅的平均溶解速度为22.6 ppm/min,此期间溶出的植硅体占总溶出量的18%左右.随后在延长预浸渍时间至60 min这一时间段,硅浓度的线段斜率变小,即硅的溶解速率下降.当蒸煮延长至142 ℃下保温30 min这一时间段,硅浓度的线段斜率进一步变小,可见此阶段是溶解速率最低的阶段.此两阶段硅的平均溶出速率为6.7 ppm/min,占总溶出量的16%左右.随后随着蒸煮温度的提高和时间的延长,各线段的斜率又逐步提高,即硅的溶解速率提高.此期间硅的平均溶出速率为17.7 ppm/min,占总溶出量的66%左右.

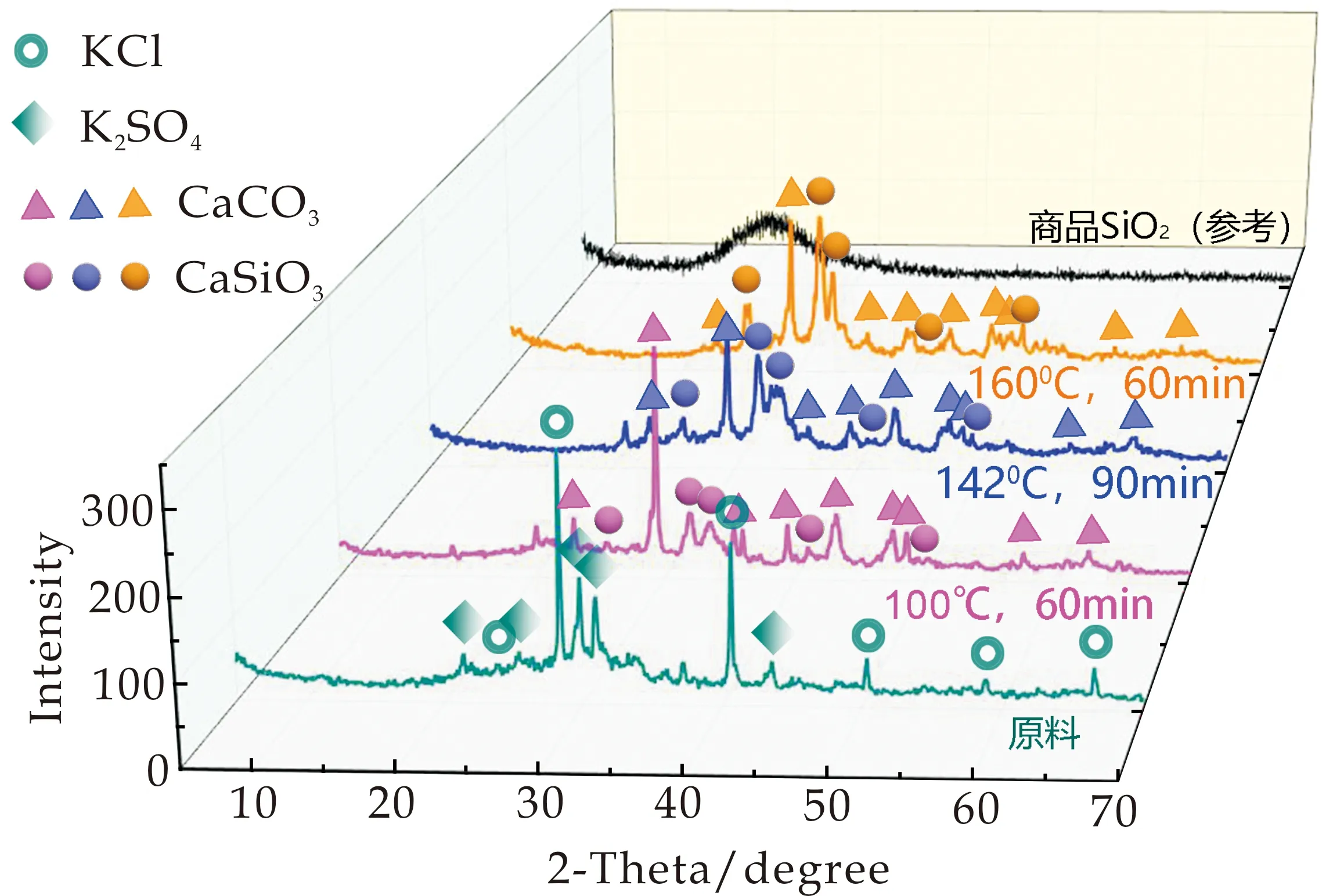

图2 蒸煮过程中慈竹蒸煮液硅浓度的变化

在整个蒸煮过程中,溶解一直持续发生,溶解速率由快变慢,再变快.这一结果与唐凌云[18]研究的竹材硫酸盐法蒸煮过程中的硅转移规律并不一致.唐凌云[18]的研究结果显示竹材中的硅在预浸渍段溶出率为48.0%,蒸煮段硅的溶出率为22.4%,预浸渍段溶出率高于蒸煮段.蒸煮液pH值对黑液中硅的成分和溶解度影响很大,当溶液pH值>14时,硅以SiO32-形式存在;当10.9 本研究与唐凌云研究竹材蒸煮工艺基本一致,然而测量结果却差异很大,实验过程必定存在差异.在本研究中,蒸煮黑液残碱测得结果为7.2 g/L,pH>11,因此pH值足够高,不会出现硅大量析出的现象.然而,影响硅析出的因素除了pH值外,还有温度和时间.从蒸煮结束至分离浆料与黑液时的温度、经历的时间直接影响硅在竹浆上的吸附量.温度越低、时间越长,吸附量就越多.蒸煮结束时蒸煮锅内温度160 ℃,需要放汽降压,使其降温.本研究将蒸煮锅放汽卸盖后,取出内置不锈钢金属压力罐,用冷水浸泡冷却几分钟后迅速开盖分离纸浆与黑液,因此冷却时间较短,分离纸浆和黑液的温度较高,硅重新吸附在浆料上的量就少,从而导致与唐凌云的研究结果不一致. Xuefeng Yin等[8]研究发现竹材秆茎中的硅主要集中在表皮层和竹髓处的植硅体以及部分纤维细胞内.采用SEM对蒸煮过程中的竹皮表面和竹皮灼烧后灰分的形貌变化进行观察.SEM图片显示慈竹原料表皮覆盖大量的微粒(图3(a1)),其灰分SEM图显示这些微粒为分散的小颗粒植硅体的形貌(图3 (a2)).刘景洋等[20]在研究稻草制浆时发现小颗粒的硅先溶解,溶解速度远大于大颗粒.竹皮表面的这些植硅体颗粒细小,比表面积大,附于竹皮表面,容易接触并快速溶于碱液,这应该是在预浸渍初期,黑液中硅含量上升较快的原因. SEM图片(图3(b1))显示当在100 ℃下预浸渍60 min后,竹皮表面的这些微粒已经消失不见,该现象与上述分析结果一致.另外,竹皮灰分结构还显示微粒之下是致密的含硅细胞层(图3 (a2)),在100 ℃下预浸渍60 min后,灰分结构显示此时竹皮处硅致密层最外表面已经开始被破坏(图3(b2)),说明外层已经被碱溶解一部分;但硅层厚度和内部结构变化不大,说明内层的硅受到保护,此时并没有明显溶解.结合图2中此阶段硅的溶出速率较低可知,在预浸渍保温结束(100 ℃下,60 min)时间段附近,碱液以侵蚀含植硅体致密外层为主.硅的溶解量不大,属于慢速溶硅阶段. 在蒸煮阶段补加氢氧化钠和硫化钠,升温至142 ℃并保温90 min后,竹皮表面已经有部分含植硅体脱落(图3(c1)),植硅体的灰分框架也变得支零破碎(图3 (c2)).刘景洋等在研究稻草蒸煮的过程中提出,硅晶胞作为一个整体与碱作用,先与纤维分离而非完全溶解[20].因此,此时含硅细胞的脱落可能主要是细胞间木素在蒸煮过程的溶出、细胞间粘结强度降低导致的,并不表明脱落的含硅细胞中的硅全部溶于碱液中.不过毫无疑问的是,此时植硅体的致密外层已经彻底地被破坏,硅与碱液接触的比表面积增加,加之温度和碱浓的增加,硅溶解速率显著增加.结合图2硅在碱液中的浓度在此阶段明显上升的结果,说明此阶段有大量的硅溶解. 当蒸煮后期,即温度升到160 ℃并保温60 min期间,竹皮表面的含硅细胞进一步脱落,表面暴露更多的细胞间空隙(图3(d1)).结合图2知,160 ℃保温期间,仍有大量的硅持续溶解.蒸煮结束时植硅体残骸的量虽然更少,但并没有完全溶解(见图3(d2)).此阶段仍然处于快速溶解阶段. (a1)竹皮原料表面 (a2)竹皮原料灰分 (b1)100 ℃下预浸渍60 min后竹片表皮 (b2)100 ℃下预浸渍60 min后竹皮灰分 (c1)142 ℃下蒸煮90 min后竹片表皮 (c2)142 ℃下蒸煮90 min后竹皮灰分 (d1)160 ℃下蒸煮60 min后竹片表皮 (d2)160 ℃下蒸煮60 min后竹皮灰分 由蒸煮溶液中硅含量的逐步增加、竹皮表面植硅体和含硅细胞的逐步剥落、竹皮灰分的逐步碎片化等变化分析可知,在硫酸盐法蒸煮过程中,竹片中的硅是一个逐步溶解的过程,主要历程可以归纳如下三个阶段: (1)快速溶解阶段:发生在预浸渍初期,碱液主要溶解可接触的松散的小颗粒植硅体,此时溶解速度较快,但由于其表面的松散硅数量有限,因此溶解的量并不大,占总溶出量的18%左右. (2)低速溶解阶段:发生在预浸渍后期至142 ℃保温初期,碱液主要溶解破坏多层植硅体的致密外皮层.此处硅致密,比表面积小,碱液难以渗透,因此溶解速度慢,溶解量占总溶出量的16%左右. (3)大量溶解阶段:发生在142 ℃保温后期至蒸煮结束,此时致密硅表皮层已经溶解破坏,碱液与硅的接触面增大,加之温度升高,以及部分木素和半纤维素的溶出为碱液接触硅开辟了新的通道,硅溶解的速度明显提升,溶解量也最大,占总溶出量的66%左右. 在第二阶段硅的致密外层结构延缓了碱液的侵蚀,对植硅体起到一定的保护作用,该溶解历程提示蒸煮过程中如果能给植硅体附上抗碱保护膜,势必能进一步减缓甚至避免硅的溶解. 采用XRD对竹片蒸煮过程中的灰分进行物相分析,发现不同阶段的灰分在20 °~30 °区间均不同程度地出现具有无定形二氧化硅结构特征的馒头峰背景(参见图4中商品SiO2图谱),说明各个阶段均有二氧化硅存在,这与扫描电镜观察的结果一致.根据XRD衍射波峰的特征发现,竹片原料灰分中的晶体主要为KCl和K2SO4.这些易溶成分在竹片预浸渍60 min的灰分XRD图谱中已经消失不见,说明此时竹片已经充分浸透,两者均已经溶于蒸煮碱液中. 与此同时,灰分中出现CaCO3和CaSiO3两种新的物相衍射峰.Ca2+应该来自于原料和生产用水,而蒸煮碱液中NaOH暴露在空气中会生成Na2CO3,因而蒸煮过程中会有CaCO3沉淀产生.同时,溶解的硅也与Ca2+生成不溶CaSiO3,这些不溶物吸附在纤维或者其它细胞表面而留在浆料中.由图4还可以看出,随着蒸煮的进行,浆料灰分中CaSiO3的衍射峰越来越强,说明硅溶解的越多,生成CaSiO3的量越来越大. 植硅体需要抗碱保护膜以减少硅的溶解,而本研究中溶出的硅与系统中的Ca2+生成了抗碱的CaSiO3,如果CaSiO3能紧密吸附在植硅体的表面,势必对植硅体能起到一定的保护作用,这将为后期研究抑制硅溶解提供了方向. 图4 慈竹秆茎/竹浆无机物成分在蒸煮过程中的变化 (1)竹片中少部分的植硅体微粒散布在竹皮表面,大部分植硅体位于竹皮和竹髓,彼此紧密相连、外层结构致密.植硅体中的硅在硫酸盐法制浆过程中逐步溶于碱液,部分未溶或与体系中的钙盐形成CaSiO3吸附在浆料中. (2)溶硅过程分为三个不同的阶段:①快速硅溶解阶段:发生在预浸渍初期,碱液主要侵蚀竹片表面松散的小粒径植硅体,溶解速度较快,溶解的量不大,占总溶出量的18%;②慢速硅溶解阶段:发生在预浸渍后期至142 ℃保温初期,碱液主要侵蚀植硅体的致密外表层,阻力较大,溶解速度慢,溶解量少,占总溶出量的16%;③大量硅溶解阶段:发生在142 ℃保温后期至蒸煮结束,此时致密的植硅体表皮层已经被溶解破坏,部分木素和半纤维素的溶出也为碱液接触硅开辟了新的通道,加之温度较高,硅溶解的速度明显提升,溶解量也最大,占总溶出量的66%. (3)植硅体的溶解历程显示致密外表层显著降低了植硅体在制浆过程中的溶解速率,提示在蒸煮过程中可以为植硅体提供抗碱保护层以减缓或者避免硅的溶解,为后期抑制硅溶解研究指明了方向.2.2 蒸煮过程中植硅体的形貌变化

2.3 慈竹硫酸盐法蒸煮过程中硅的溶解历程

2.4 蒸煮过程中抑制硅溶出行为初探

3 结论