SCR催化剂磨损原理探究及优化方案分析

2021-01-09于世林金立梅谭厚章张高雄任巧丽

于世林,金立梅,谭厚章*,张高雄,任巧丽

(1.西安交通大学能源与动力工程学院,西安710049;2.西安圣光控制设备有限责任公司,西安710021)

0 引言

近几年来,环境问题成为人们日益关注的问题,酸雨、雾霾、沙尘暴等极端恶劣天气的出现次数与日俱增,据有关部门统计数据显示,氮氧化物(NOx)等一系列大气污染物是引发上述恶劣天气的主要原因[1]。

作为NOx重点排放单位,燃煤电厂减少NOx的排放成为当务之急。国家相关部门也相继颁布愈加严苛的NOx排放标准,为达到国家超低排放标准,减少燃煤电厂NOx排放质量浓度,燃煤电厂多采取多种脱硝方式结合的方法,包括低氮燃烧工艺和烟气脱硝工艺两部分[2]。其中选择性催化还原(SCR)技术是当下应用最广泛、最成熟的脱硝技术[3],但也存在着很多技术性问题亟待解决。

国内某电厂330 MW 燃煤汽轮发电空冷供热机组,亚临界参数变压运行螺旋管圈直流炉的锅炉尾部布置了SCR 烟气脱硝装置,但长期运行过程中发现催化剂被烟气中飞灰颗粒局部磨损。高质量浓度、大粒径的飞灰颗粒长时间对催化剂近锅炉侧进行冲刷,导致该部分催化剂穿透形成烟气走廊,进而在催化剂上形成积灰,使得脱硝装置效率大幅下降。

为解决燃煤电厂尾部烟气中飞灰颗粒对脱硝催化剂的局部磨损问题和由于局部磨损而导致的积灰、脱硝效率下降等问题,本文针对SCR 脱硝装置近锅炉侧催化剂易受到局部磨损问题,研究磨损原理,并对优化方案进行可行性验证。

1 SCR催化剂磨损原因分析

脱硝装置的烟道及反应器位于锅炉省煤器后、空气预热器(以下简称空预器)前。烟气在锅炉出口处分成2 路,每路烟气分别进入下游SCR 反应器内,在反应器内烟气通过导流板、催化剂层,随后进入回转式空预器。

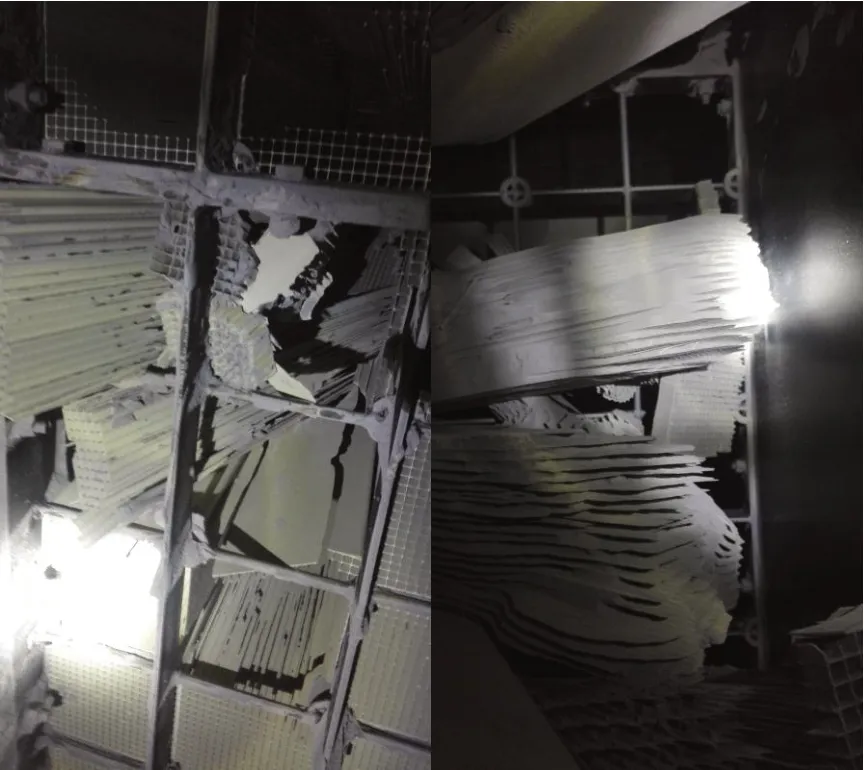

在原设计省煤器出口烟道转弯处,当水平烟道中飞灰颗粒转入上升烟道后,由于惯性作用,质量浓度较高及粒径较大的飞灰颗粒在Π 型烟道内壁富集;转弯上升过程中,由于粒径较大的飞灰颗粒惯性较大,不易在气流的携带下向整个断面扩散,因此到达上升烟道转弯处经内侧第1块导流板导流撞击后,高质量浓度、大粒径的飞灰颗粒集中在水平烟道底部;当水平烟道转为下行烟道时,在内侧导流板撞击导流作用下,高质量浓度、大粒径的飞灰颗粒被带到催化剂入口断面的近锅炉侧,从而造成催化剂近锅炉侧的磨损,靠前墙催化剂磨损情况,如图1所示。催化剂层由于长期被冲刷,产生了大面积的脱落、磨损和积灰,烟气易穿透形成烟气走廊。

图1 靠前墙催化剂局部磨损情况Fig.1 Local wear of catalyst by the front wall

2 磨损机理分析

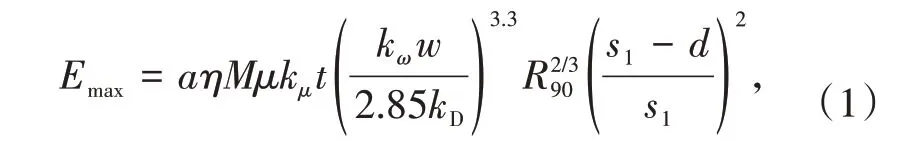

飞灰颗粒对催化剂的撞击可分为垂直(法线方向)分力和切向(切线方向)分力。飞灰颗粒垂直撞击可使催化剂表面产生微小的塑性变形或显微裂纹,称为撞击磨损[4]。飞灰颗粒切向撞击则对催化剂表面产生微小的切削作用,造成摩擦损失。由于烟气中大量飞灰颗粒对催化剂的撞击、切削,造成冲击角度在30°~50° 范围内的催化剂壁面磨损最为严重[5]。磨损量常用管壁最大磨损厚度Emax来表示,可由下列经验公式估算[4,6]

式中:a 为与煤灰磨损特性及管束结构有关的磨损系数;η 为灰粒碰撞管壁的频率因子;M为管材的抗磨系数;μ 为管束计算断面处烟气的飞灰质量浓度,g∕m3;kμ,kω为飞灰质量浓度和烟气速度场不均匀系数;t为锅炉运行时间,h;w 为管束间最窄截面处烟气流速,m∕s;kD为锅炉额定负荷与实际运行负荷时烟速的比值;R90为飞灰颗粒细度,%;s1为顺列部分横向节距,m;d为管道直径,m。

从上式可以看出,催化剂磨损状况受很多因素影响,其中包括飞灰特性和锅炉管束性能。特别的,催化剂磨损状况与烟气流速的3.3次方成正比,与飞灰质量浓度成正比。由此,在烟气流速一定的情况下,烟气中飞灰颗粒质量浓度场对催化剂的磨损起主要作用,而影响烟气飞灰颗粒质量浓度场最关键的因素在于催化剂入口处飞灰颗粒质量浓度及颗粒粒径。

3 改造方案简介

3.1 加装百叶窗导流板

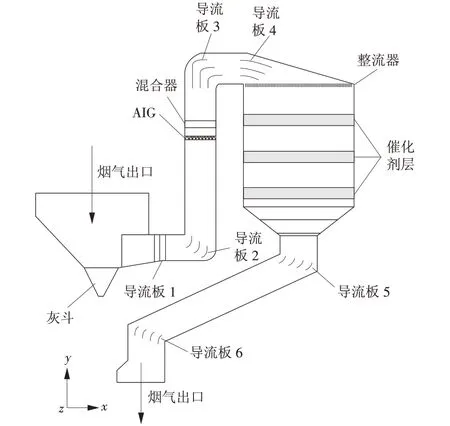

通过以上理论分析,现有的SCR 脱硝设备烟道进口的烟气速度场及飞灰颗粒质量浓度场分布是不均匀的,通过在喷氨格栅(AIG)前面烟道外侧(导流板2 后面)加装3 组百叶窗导流板,改变此处飞灰颗粒的运动方向,使飞灰颗粒在首层催化剂截面上均匀分布,来消除飞灰颗粒质量浓度沿水平烟道的速度偏差。设计百叶窗导流板的合理间隙结构以尽量不影响上升烟道的同一水平截面的气流速度分布。SCR装置内Π型烟道水平段和催化剂上部竖直烟道的飞灰颗粒质量浓度场和速度场的分布更加均匀,可有效解决SCR 催化剂局部严重磨损的问题。

3.2 加装氨-烟混态扰流发生器

在AIG 之后加装氨-烟混态扰流发生器,可以改善SCR 反应器入口处的烟气速度分布、飞灰颗粒质量浓度分布,以及NH3和NOx分布的均匀性,安装位置如图2所示。

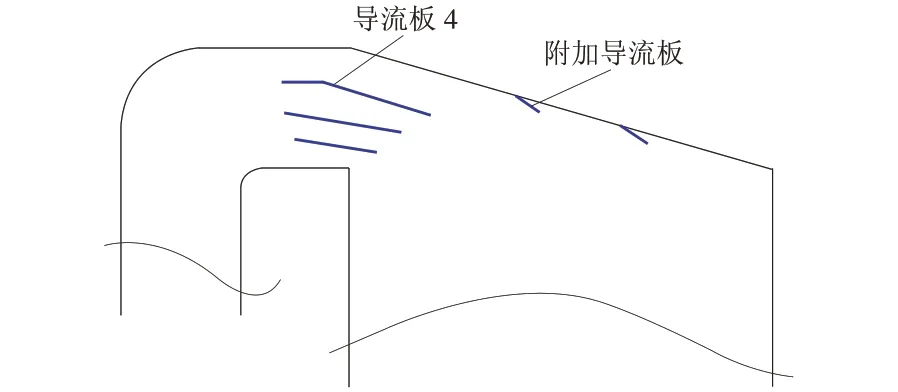

3.3 流场优化设计

添加百叶窗导流板后,通过改变颗粒的运动方向来降低催化剂近炉侧区域的飞灰颗粒质量浓度。为进一步减小添加百叶窗导流板对催化剂入口截面气流速度分布均匀性的影响,在导流板4 之后烟道顶添加1组导流板,如图3所示。

图2 百叶窗导流板和氨-烟混态扰流发生器加装位置Fig.2 Installation position of the louver guide plate and the ammonia-smoke mixed vortex generator

图3 烟道新加导流板示意Fig.3 Schematic of the installed guide plates in flue

4 优化改造方案计算分析

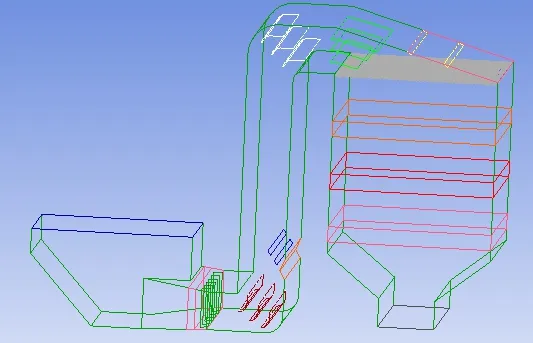

4.1 模型建立与网格划分

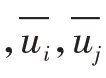

本文对上述300 MW 国产亚临界燃煤空冷凝汽式供热机组的烟气脱硝装置进行优化前后的计算流体动力学(CFD)数值模拟,对比优化改造前后首层催化剂入口区域质量浓度和尾部烟道内飞灰颗粒速度场分布,验证上述方案的可行性。CFD 数值模拟采用Fluent 14.0 软件,按照1∶1 的比例建立SCR反应器系统的原始模型,始于锅炉省煤器出口,止于空预器入口(实际SCR 系统的界定以进、出口膨胀节为限)。因为左、右两侧SCR 脱硝反应器结构及入口烟气条件相同,且沿锅炉中心线呈对称布置,故仅以单侧反应器作为研究对象。实际计算中SCR系统的几何模型如图4所示。

图4 SCR反应器三维模型Fig.4 3D model of the SCR reactor

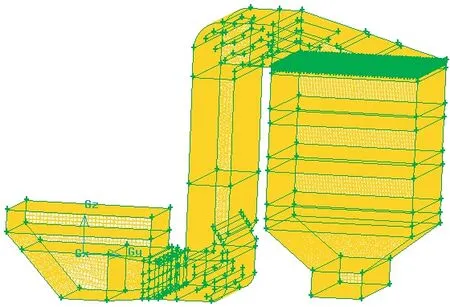

对计算模型进行网格划分,模型网格划分的优劣直接关系到模拟结果的合理性。采用分区划分网格的方法,将计算区域分解为多个相对简单的模型分别进行网格划分。考虑到导流板、整流格栅和烟道等其他部分的尺寸差异较大,对它们进行局部网格加密,目前针对330 MW 机组SCR 脱硝系统进行的数值模拟计算,网格数量大都在170 万以上[7-9]。

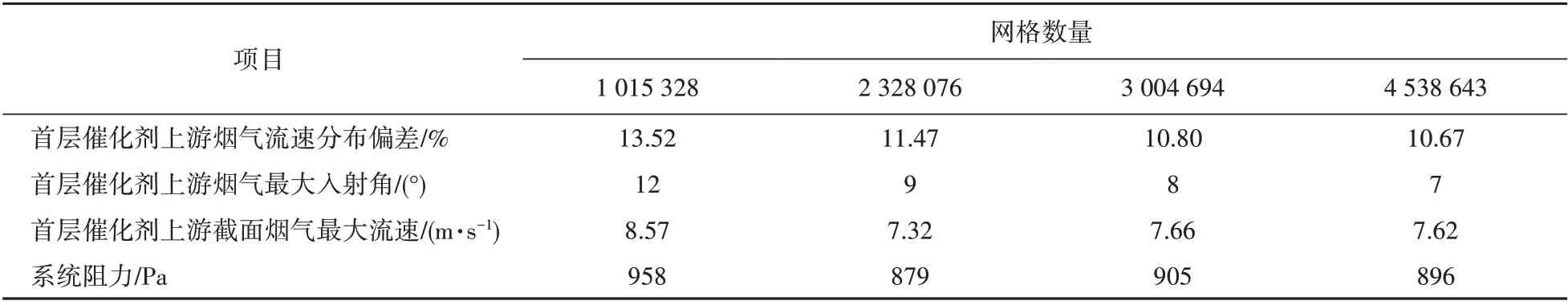

本次计算模型网格采用4种网格数量进行无关性检验,验证结果见表1。由表1 可知,网格数量对计算结果的影响较大,当网格数量大于200万时,各检测项目的模拟结果变化差异不大。在兼顾计算量和网格合理性的情况下,此次模拟SCR 脱硝系统模型总网格数约为300 万,计算模型总体网格划分情况如图5所示。

4.2 边界条件

根据电厂实际运行情况构建SCR 反应器模型,计算入口采用速度入口边界条件,计算出口设置为压力出口边界条件;烟道壁面、导流板和整流格栅设为“壁面”,采用标准壁面方程、无滑移边界条件。

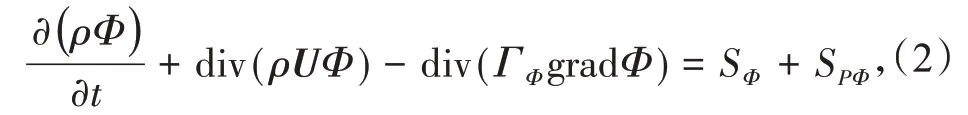

4.3 控制方程

对于复杂的气相湍流旋转流动,理论上最精确的方法是直接数值模拟(DNS),但是DNS 求解瞬时的湍流控制方程要求计算网格必须足够小,因此对计算机的要求较高,目前无法用于真正意义上的工程计算。目前针对工程实际问题应用较多的是非直接数值模拟的雷诺平均法,该方法有2种模型,即雷诺应力模型和涡粘模型。涡粘模型中有零方程模型、一方程模型和两方程模型,目前工程上应用最广泛的是两方程模型:标准(Standard)k-ε 模型、重整化群(RNS)k-ε 模型和可实现(Realizable)k-ε模型。Standard k-ε 模型不能准确地预报旋转流动中心回流区的大小和强度,而Realizable k-ε 模型能较好地模拟旋转流动,因此从工程角度看,Realizable k-ε模型比较适合旋流流动。

表1 网格无关性检验结果Tab.1 Grid independence test results

图5 SCR脱硝系统网格划分Fig.5 SCR denitration system grid partition

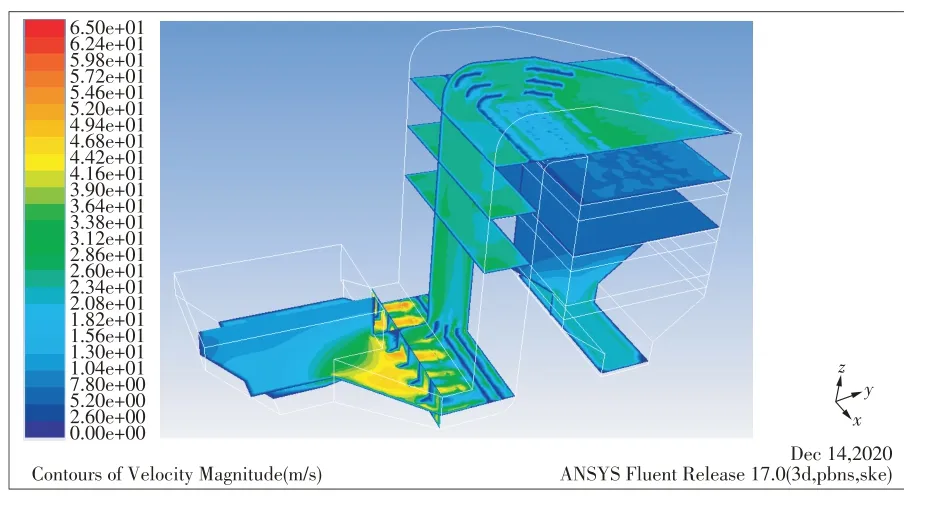

采用Realizable k-ε 模型进行湍流封闭,在直角坐标系下,气相运动的控制方程通用形式为

式中:ρ为流体密度;U为流体速度矢量;ГΦ为广义扩散系数;Φ 代表流体速度矢量在某一方向上的速度(u,v,w);SΦ为气相引起的源相;SPΦ为固体颗粒引起的源相。

各控制方程中Г,Φ,S 均有其特定的表达式和对应的物理意义[10]。

连续性方程中,颗粒的质量变化项是固体颗粒引起的源项;动量方程中,是颗粒与气体之间相互作用的阻力及颗粒的热解挥发而引起的动力源项,在k-ε方程中忽略了该项。Realizable 模型[11-12]考虑到平均流动中的旋转及旋转流动,通过修正后的黏度和大尺度运动项体现小尺度运动项的影响,从控制方程中将这些小尺度运动项系统地去除,使之可以很好地应用到有强曲率影响的快速畸形流动中,Realizable k-ε 模型相比Standard k-ε 模型对瞬变流和流线弯曲的影响能做出更好的反应。因此本次数值模拟试验气相采用Realizable k-ε 模型,该模型不仅适用于高雷诺数湍流,对于低高雷诺数湍流区域,可以直接积分到壁面,而不必像Standard k-ε 模型那样在近壁面区域必须采用相应的处理。

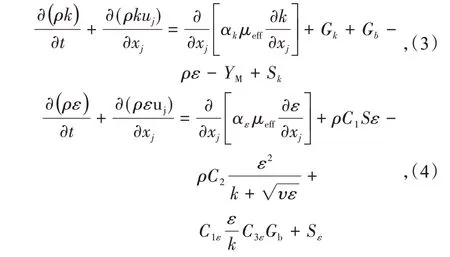

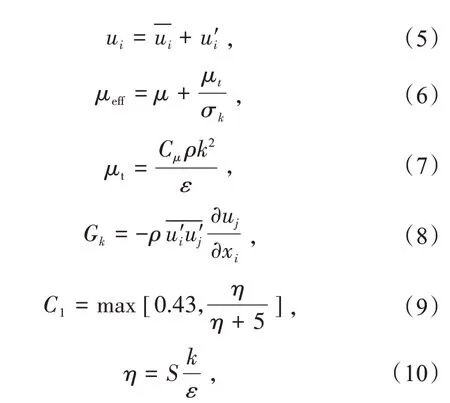

Realizable k-ε模型的k和ε方程分别为[13]

其中,

5 结果分析

5.1 速度场分布分析

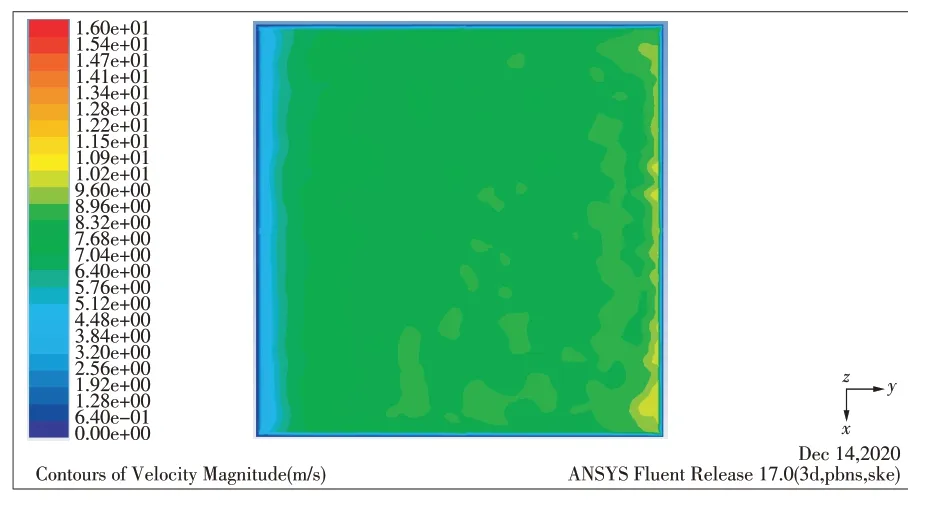

图6为本次优化设计后各区域烟气速度标量分布,可以看出优化后的脱硝系统各层催化剂区域的烟气速度分布较为均匀,说明本次设计不影响烟道内速度场的均匀性。

图7为优化后烟气在首层催化剂入口截面的速度分布,可以看出优化后催化剂区域烟气分布均匀,催化剂得到充分利用,可保证脱硝效率并降低局部氨逃逸率。

5.2 飞灰颗粒质量浓度分布分析

图6 速度标量分布Fig.6 Velocity contour

图7 首层催化剂入口截面速度分布Fig.7 Velocity contour on the inlet section of the first layer catalyst

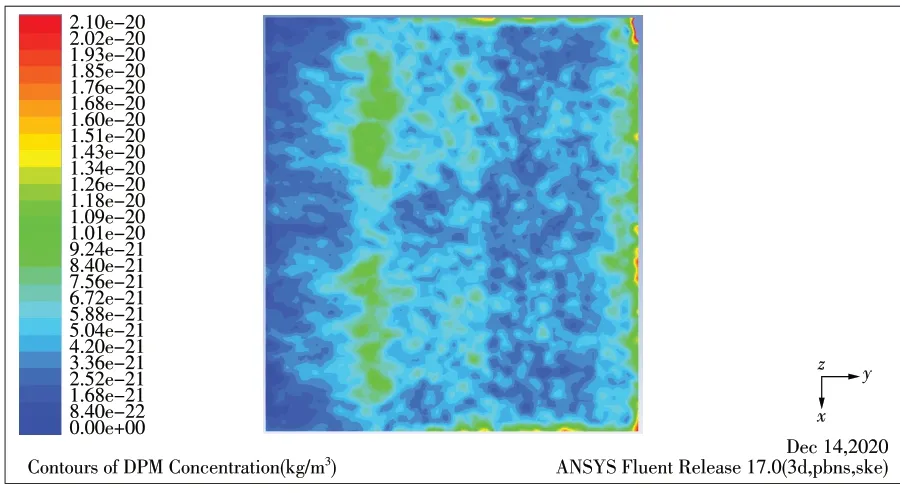

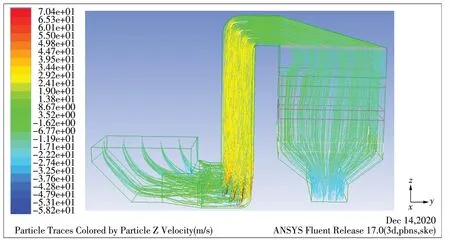

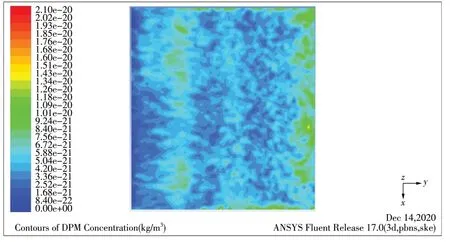

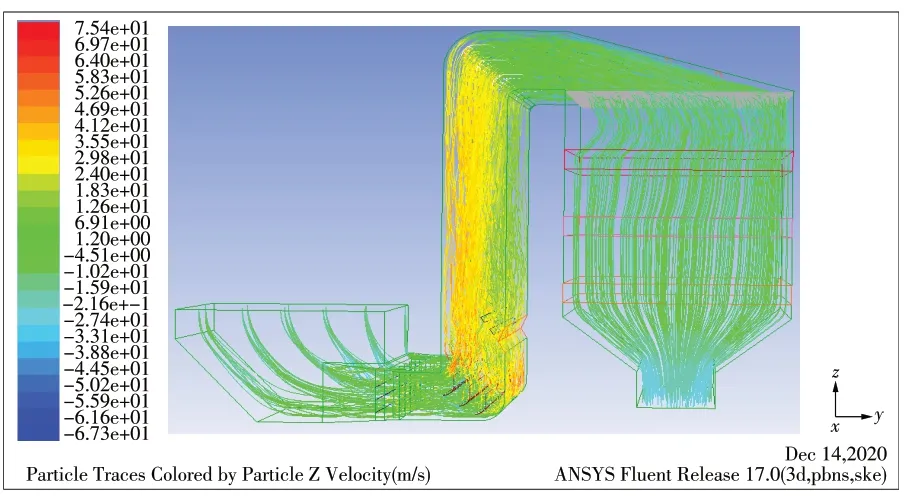

优化前飞灰颗粒质量浓度和飞灰颗粒运动轨迹如图8—9所示,原SCR 脱硝设备烟道进口的飞灰颗粒质量浓度场分布是不均匀的,首层催化剂上游飞灰颗粒富集在催化剂近锅炉侧,长期冲刷催化剂局部。在AIG 前面烟道外侧(导流板2 后面)加装百叶窗导流板和氨-烟混态扰流发生器后,飞灰颗粒质量浓度和飞灰颗粒运动轨迹如图10—11 所示。对比优化前后飞灰颗粒质量浓度和运动轨迹,可以看出,优化后的脱硝系统首层催化剂入口沿烟道水平截面上的飞灰颗粒质量浓度趋于均匀,飞灰颗粒运动轨迹分布也更加均匀。

图8 优化前飞灰颗粒质量浓度Fig.8 Particle mass concentration before the optimization

5.3 混态扰流发生器效果分析

图9 优化前飞灰颗粒运动轨迹Fig.9 Particle trajectory before the optimization

图10 优化后飞灰颗粒质量浓度Fig.10 Particle mass concentration after the optimization

图11 优化后飞灰颗粒运动轨迹Fig.11 Particle trajectory after the optimization

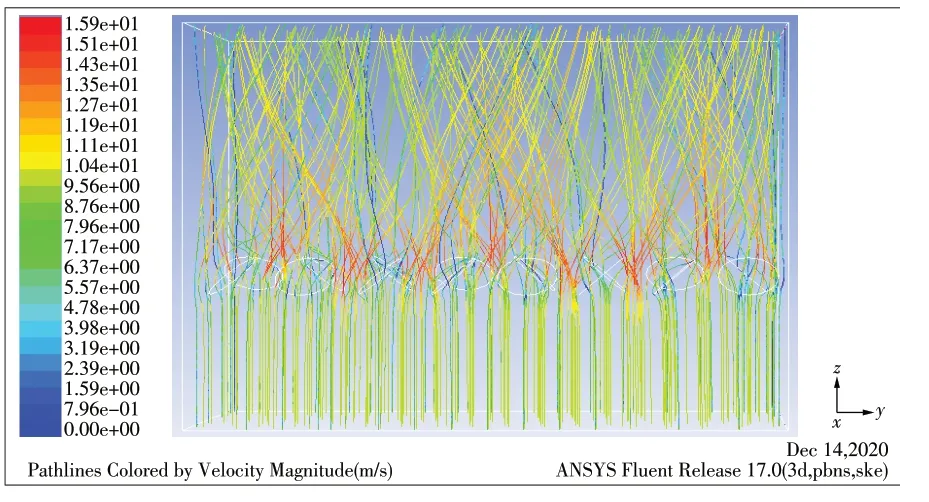

现有国内SCR 脱硝设备烟道入口处的烟气速度场及飞灰颗粒质量浓度场分布是不均匀的,一般采用在AIG 前面加装导流板来消除烟气的速度偏差[16-23],但烟气成分的质量浓度偏差(主要指NH3与NOx混合不均匀)难以用该设备消除,因此AIG 到催化剂之间的烟道长度必须足够长,才能保证有足够的烟气扩散、稀释和混合时间。然而现有系统的烟道都较短,无法使NH3与NOx充分混合,使进入催化剂的NH3和NOx的混合均匀性差。因此提出了在AIG 后面加装氨-烟混态扰流发生器,用以改善SCR反应器入口处NH3和NOx的混合均匀性。图12为在喷氨格栅上方加装氨-烟混态扰流发生器后的整体流线图。通过分析可以看出,烟气由下至上流动,经过氨-烟混态扰流发生器后湍流强度增加,合理设计静态氨-烟混态扰流发生器的形状和安装位置,通过氨-烟混态扰流发生器的扰流作用提高氨气与烟气强制混合的强度和效果。距氨-烟混态扰流发生器1.5 m 左右,烟道水平截面上的速度场重新趋于均匀,静态氨-烟混态扰流发生器基本不改变烟道内的整体流场。

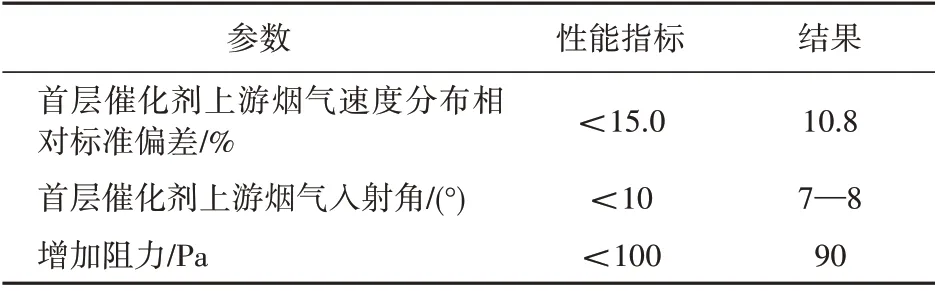

5.4 CFD数值模拟结果

优化后对首层催化剂上方烟气速度分布、入射角和阻力增加等情况进行了校核模拟计算,结果见表2,计算结果满足相关的性能指标。

图12 加装氨-烟混态扰流发生器后整体流线情况Fig.12 Overall flow distribution after installing the ammonia-smoke mixed vortex generator

表2 CFD计算结果与性能指标比较Tab.2 Comparison of CFD calculation results and performance indicators

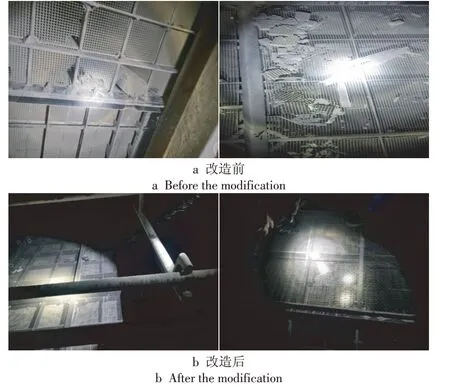

5.5 现场优化改造对比

在实际工程实践中采用上述优化改造方案,改造前脱硝系统的首层催化剂磨损严重,导致部分催化剂缺损、脱落,形成了烟气走廊,脱硝系统的脱硝效率大幅下降;在改造后,催化剂没有发生大面积磨损、脱落的情况,保证了催化剂的完整,确保催化剂能够在SCR 脱硝过程中发挥作用。改造前后催化剂对比如图13所示。

图13 改造前后催化剂对比Fig.13 Comparison of catalyst status before and after the modification

6 结论

针对SCR 脱硝系统普遍存在的催化剂局部磨损问题,通过分析引起催化剂磨损的原因和机理,总结设计了优化改造方案并结合实际改造效果进行了可行性检验。

(1)由于惯性作用而富集在近锅炉侧的飞灰颗粒对SCR 入口断面催化剂不断冲刷造成磨损,磨损情况与烟气流速和烟气中飞灰颗粒质量浓度成正比。

(2)对脱硝系统催化剂磨损的状况和磨损原因、机理进行分析,提出改造方案:在烟道内安装百叶窗导流板优化烟道内流场并加装氨-烟混态扰流发生器。CFD 数值模拟证明,该方案能够优化SCR扰流器内飞灰颗粒和NH3和NOx的混合均匀性,形成均匀的飞灰颗粒质量浓度场和速度场,从而减少飞灰对催化剂的磨损。

(3)实际工程实践过程中,首层催化剂上游近锅炉侧富集的飞灰颗粒在优化改造后分布重新趋于均匀,催化剂大面积磨损、脱落的问题得以解决。