液力自动变速器换挡控制轨迹优化方法

2021-01-08李春明简洪超李娟罗小梅闫清东

李春明, 简洪超, 李娟, 罗小梅, 闫清东

(1.中国北方车辆研究所 车辆传动重点实验室, 北京 100072; 2.北京理工大学 机械与车辆学院, 北京 100081)

0 引言

液力自动变速器(AT),主要由液力变矩器和行星齿轮组成,具有一定无级变速和变矩的性能,能够在较大范围内传递功率和扭矩。由于技术较其他变速器技术更为成熟且对外部载荷具有良好的适应性和自动调节能力,AT目前仍然是汽车变速器的主流方向[1-5]。

随着各国对燃油经济性及排放等方面的需求不断增强,自动变速器多挡化已成为其发展的显著趋势,近年来,提高变速器挡位个数的技术得到快速发展,德国ZF公司于2014年推出了10个前进挡的自动变速器[6],我国山东盛瑞传动公司也于2013年推出了自主研发的8挡自动变速器[7-8]。

随着AT挡位数不断增加,变速器结构及换挡方式也相应地发生改变[9],例如多家公司的新一代产品中出现换挡过程中需要两个离合器/制动器分离、两个离合器/制动器结合的双切换式换挡技术,该技术能够使得变速箱体积更小,成本更低[10],但由于系统过于复杂,当时技术条件下很难实现良好的换挡品质,该技术并未得到大量应用。随着电液技术及电控技术的发展,2007年,美国克莱斯勒公司在现有4挡变速器基础上推出了一种新型6挡变速器,其中2~3挡采用两个离合器结合,两个离合器分离的双切换式换挡技术[11-12],该技术使得变速箱体积更小,成本更低。近年来,随着电液控制技术发展,各大汽车及变速器公司也纷纷提出包含双切换式换挡的技术及产品。美国Allison 公司于2013年推出了包含双切换式换挡的10挡自动变速器,其中5挡与6挡间换挡过程为双切换式换挡。美国通用公司于2014年提出了一种包含双切换式换挡的自动变速器[13]。

Haj-Fraj等[14-15]对传统单切换式换挡过程中的离合器、发动机转矩进行了优化。优化中将发动机与离合器转矩曲线近似成分段线性曲线,然后利用遗传算法对曲线参数进行优化。Kahlbau等[16]将双离合变速器换挡过程转矩曲线设为多项式曲线,以冲击度和冲击度变化率为优化目标,对离合器结合过程中的摩擦转矩曲线进行了优化。Song等[17]利用动态规划法,以结合过程滑摩功与转矩变化率为优化目标,对机械式自动变速器(AMT)结合过程离合器和发动机转矩进行了优化,并通过硬件在环试验对优化结果进行了验证。Dolcini等[18]利用动态规划法对AMT车辆起步过程离合器结合转矩进行了优化。Zhao等[19]以离合器滑摩时间和冲击度平方为优化目标,对双离合变速器起步过程离合器转矩进行了优化。韦含[20]以冲击度和滑磨功作为优化指标,并结合摩擦转矩与换挡油压的关系,利用线性二次型最优控制理论,得到具有干扰矩阵情况下的电机转矩和换挡油压的最优轨迹。杨斌[21]以换挡过程冲击度和滑磨功为目标,采用线性二次型调节器(LQR)最优控制方法制定了转矩相转矩跟踪控制和惯性相状态调节控制方法。

以上研究针对传统的只有一对离合器/制动器分离结合的单切换式换挡过程控制进行了充分研究,但关于包含多个离合器/制动器协同工作,换挡过程中系统可能存在多个自由度的多切换式换挡的理论分析及控制研究仍然较少。Dourra等[22]通过杠杆法对克莱斯勒公司6速自动变速器双切换式换挡的输出转矩进行了仿真分析,并提出将各工况下标定的双切换式换挡油压轨迹通过n维查表用于变速器开环控制。Wu等[23-24]和Chang等[25]针对美国通用公司的4速自动变速器进行了双切换式换挡的仿真分析,将双切换式换挡看成两个单切换式换挡的组合,假设离合器油压为传统的三段式结构,对比分析了油压斜率、重叠时间等对输出轴转矩的影响。以上针对多切换式换挡品质控制的研究还仅限于仿真分析和基于单切换式换挡品质控制研究经验的换挡油压标定,需要耗费大量时间,且很难得到满足换挡品质需求的控制油压轨迹最优解。

综上所述,多切换式换挡过程的深入分析与换挡油压轨迹优化技术仍然需要进一步研究。本文针对包含多切换式换挡的AT车辆,开展能够满足各个挡位间切换过程仿真分析的换挡过程动力学建模与换挡控制轨迹优化研究,求解车辆在单切换以及多切换式换挡过程中的离合器/制动器油压控制轨迹,并通过硬件在环试验对提出的换挡品质控制方法进行验证。

1 动力传动系统建模与验证

1.1 动力传动系统模型

本文以某大功率非道路车辆装备的Allison 8000系列AT为研究对象,其动力传动系统由柴油发动机、液力变矩器、行星齿轮变速箱等各个部件组成。其传动简图和换挡逻辑图如图1所示,图1中:CL表示闭锁离合器,C1、C2表示离合器,B1、B2、B3、B4、B5表示制动器。该自动变速器包括5个行星排,可以通过两个离合器与7个制动器结合分离的不同组合实现6个前进挡与一个倒挡,挡位逻辑和各挡传动比如表1所示。由表1可知,该变速器在4挡与5挡间的换挡过程需要两对离合器/制动器的同时结合分离,为双切换式换挡,其余各挡位顺序切换过程为单切换式换挡。

图1 Allison 8000系列AT传动图Fig.1 Schematic diagram of Allison 8000 series automatic transmission

表1 挡位逻辑表

1.1.1 发动机动态模型

作为车辆的动力装置,发动机的输出特性与车辆换挡品质控制有着密切关系,传统的建模中多采用发动机稳态模型,但实际上,发动机在换挡过程中多处于加速、减速的动态工况。研究表明,发动机有66%~80%的时间处于动态工况中[26],发动机在动态工况下工作时存在由于发动机运动质量惯性矩、发动机内部热惯性等引起的输出特性变化。因此,有必要在换挡过程建模与分析时考虑发动机动态特性。

本文根据试验数据,采用多项式拟合的方法建立模型,因此本节根据试验数据拟合出发动机的动态特性,发动机动态工况下的输出转矩为油门开度、发动机转速及转速变化率的函数,可表示为

(1)

(2)

图2 不同开度下发动机动态输出特性Fig.2 Engine output torque with different throttle openings

1.1.2 液力变矩器模型

液力变矩器由与发动机连接的泵轮、导轮以及与变速器输入轴连接的涡轮构成,本文通过试验数据拟合结果代表变矩器动态特性,可表示为

(3)

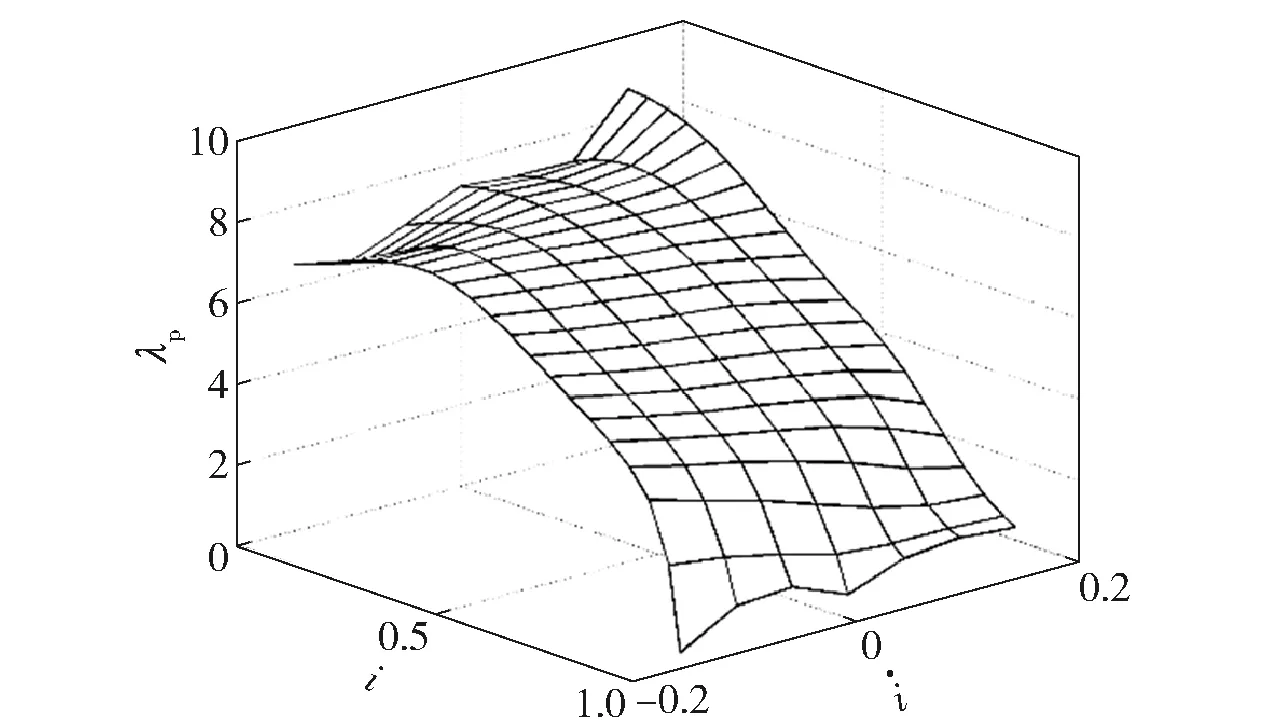

式中:λp为泵轮转矩系数;ρ为变矩器流体密度;g为重力加速度;np为泵轮转速;D为液力变矩器的有效直径;Tt为变矩器涡轮转矩;K为液力变矩器变矩比;nt为涡轮转速;i为液力变矩器速比。试验数据拟合得到的液力变矩器的变矩比K、效率η及泵轮转矩系数λp随变矩器速比i和速比变化率i的动态特性如图3~图5所示。

图3 液力变矩器变矩比试验特性图Fig.3 Experimental character of torque converter torque ratio

图4 液力变矩器效率试验特性图 Fig.4 Experimental character of torque converter efficiency

图5 液力变矩器泵轮转矩系数试验特性图 Fig.5 Experimental character of torque converter pump wheel torque coefficient

1.1.3 离合器/制动器模型

离合器/制动器作为自动变速器换挡过程的执行元件,在换挡过程中由电液换挡作动系统驱动,实现变速器中动力的传递与切断。当离合器/制动器处于滑摩阶段时,摩擦转矩由其所受油液压力及滑摩速差决定,可由库伦摩擦力公式表示为

Tf,i=ZfμReFn,

(4)

式中:Tf,i为离合器传递转矩;Zf为离合器摩擦片个数;μ为离合器动摩擦因数;Re为离合器摩擦片有效半径,铜基摩擦片有效半径为

(5)

碳基摩擦片有效半径为

(6)

Ro、Ri分别为摩擦片外径、内径;Fn为离合器/制动器正压力,

(7)

pc为离合器活塞油压,dp,l、dp,s分别为离合器活塞大径、小径,Fs为离合器弹簧力。自动变速器采用的离合器/制动器参数如表2所示。

图6所示为美国Allison公司提供的不同摩擦材料的摩擦系数值[27]。随着离合器/制动器滑摩转速的增加,摩擦片摩擦系数呈减小趋势,其中铜基摩擦片的摩擦系数减小更快。

图6 两种材料摩擦片的摩擦系数Fig.6 Friction coefficients of two different clutch materials

1.1.4 行星变速器模型

本文基于以下假设,采用等效集中质量法对传动系统模型进行简化:

1)忽略轴的扭振、各构件的间隙、弹性和阻尼,以及轴承、轴承座的摩擦阻力、搅油阻力;

2)只考虑车辆直线行驶状态下的纵向动力学特性,系统有3个自由度,选取系统独立坐标为(ωs,1,ωt,ωo),其中,ωs,1为1排太阳轮角速度。ωt为涡轮轴角速度,ωo为变速器输出轴角速度。

由行星排基本转速关系,有

(8)

式中:ωs,i为第i排太阳轮角速度;ωr,i为第i排齿圈角速度;ωc,i为第i排行星架角速度;ωp,i为第i排行星轮角速度;ki为第i排特性参数,即齿圈齿数和太阳轮齿数之比;Zr,i为第i排齿圈齿数;Zs,i为第i排太阳轮齿数。

变速器各行星排构件转速可表示为

(9)

式中:A为各行星排特征参数决定的矩阵。

各行星排构件所受转矩满足如下关系:

Ts,i∶Tr,i∶Tc,i=1∶ki∶-(1+ki),

(10)

式中:Ts,i、Tr,i、Tc,i分别为第i行星排太阳轮、齿圈、行星架转矩。根据虚功原理,换挡过程中系统外力的虚功之和∑δW为0,即

(11)

各构件转速关系(9)式、转矩关系(10)式代入(11)式,可得

(12)

式中:B、C为只与变速器结构相关的矩阵,称为结构矩阵;To为变速器输出转矩;Tf,Bi、Tf,Ci为第i排制动器、离合器的摩擦转矩。该公式为变速器各挡统一动力学模型,可代表变速器各挡间切换的转速与转矩关系,能够涵盖各个挡位切换过程中变速器输入与输出转矩、摩擦元件转矩与变速器各转速变化率间的动态关系。

1.1.5 负载模型

变速器输出端经过主减速器和轮边减速器将动力传递与车轮相连的两侧半轴,设两侧半轴转矩相同,则车辆牵引力可表示为

(13)

式中:io为变速器输出轴至车轮的传动比;ηo为变速器输出轴到车轮的效率;rd为车轮滚动半径。设ωw为车轮角速度,则

(14)

式中:Fr为车辆行驶时纵向受到的坡道阻力、滚动阻力、空气阻力和加速阻力,可表示为

(15)

式中:f为滚动阻力系数;G为整车重力(N);θ为坡道角度(°);Cd为空气阻力系数;A为车辆迎风面积(m2);vv为车速(m/s);mv为车质量(kg);Iw、If分别为车轮和飞轮转动惯量(kg·m2);ig为变速器传动比;ηt为变速器内部效率。

根据以上系统模型,本文在数值仿真软件Matlab/Simulink中建立了车辆动力传动系统仿真模型,如图7所示,由于本文研究重点在于离合器油压对换挡过程中车辆动力传动系统动态特性的影响,油压生成模块采用对实车各离合器充、放油曲线的查表。

图7 动力传动系统Simulink仿真模型Fig.7 Simulation model of powertrain in software Simulink

1.2 车辆动力学模型验证

本节通过各换挡过程仿真与试验结果进行对比分析,验证所建立的动力传动系统模型准确性。将各换挡过程中采集到的离合器油压曲线导入仿真模型中,对比分析仿真得到的发动机转速、涡轮轴转速、输出轴转速以及冲击度与实车试验结果的差异。仿真所用参数及数值如表3所示。

表3 车辆参数Tab.3 Parameters of vehicle

1-2动力升挡过程仿真与试验数据对比如图8所示(no为变速器输出轴转速),试验与仿真中均保持油门100%开度,车辆于第12.5 s开始升挡,两结果中发动机转速、涡轮轴转速、输出轴转速变化趋势基本一致。由于系统建模误差的影响,试验数据中涡轮轴转速下降较快,惯性相于13.5 s处结束,仿真结果中惯性相持续时间较长,换挡于13.7 s结束,试验结果最大正向冲击度为41 m/s3,最大负向冲击度为39 m/s3,仿真结果最大冲击度略小于试验结果,冲击度变化趋势与试验结果中基本一致,最大与最小冲击度均发生在转矩相与惯性相结束时刻,1-2挡仿真模型能够较为准确地模拟换挡过程的动态特性。

图8 1-2挡动力升挡试验与仿真结果对比Fig.8 Experimental and simulated results of power on upshift between 1 and 2 shifts

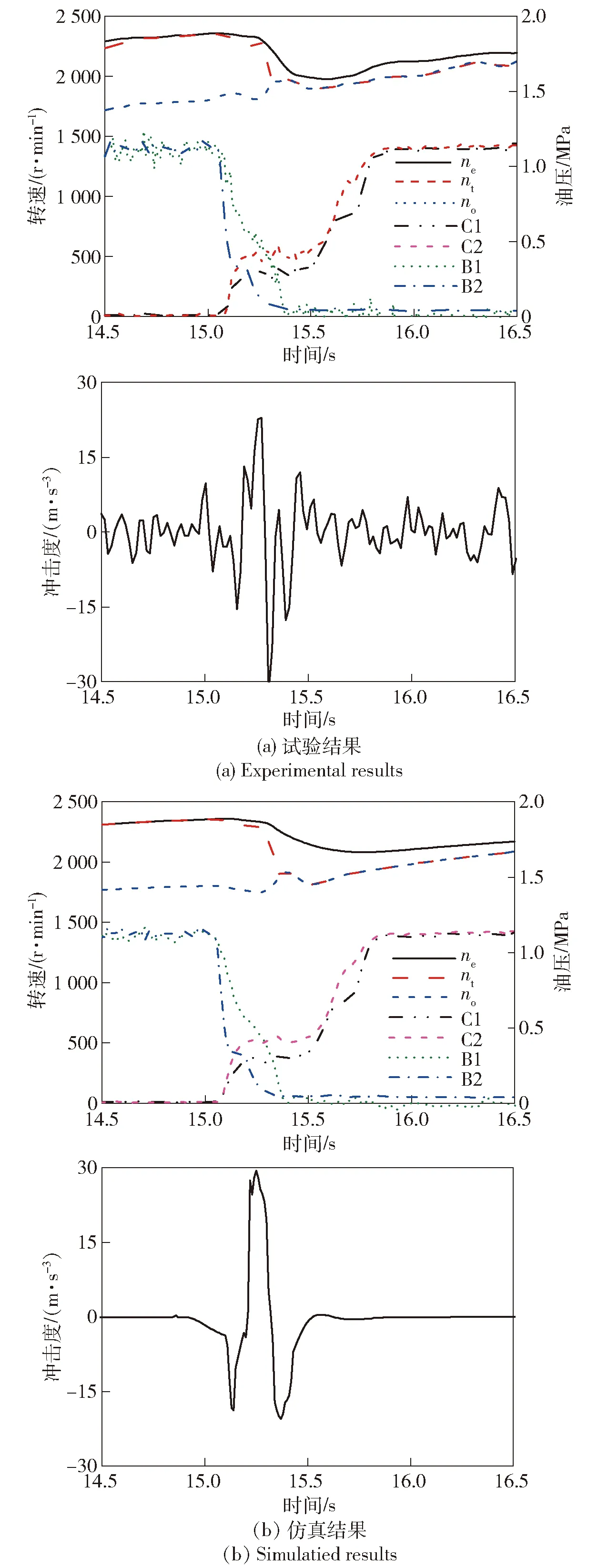

全油门4-5挡升挡工况下的实车节流阀输出油压与整车转速、冲击度信号如图9(a)所示,采用相同油压信号进行仿真,得到整车转速及冲击度结果如图9(b)所示。由图9(a)和图9(b)可见,仿真与试验结果换挡过程中的发动机转速、变矩器泵轮转速、输出轴转速变化基本一致,试验结果惯性相涡轮轴转速下降的同时发动机转速下降速率大于仿真结果,可能由于试验过程中油门开度不稳导致。仿真得到的换挡过程冲击度信号与试验结果变化趋势基本一致,最大正向冲击度产生于惯性相初始阶段,试验结果约为23 m/s3,仿真结果略大于试验结果,最大负向冲击度出现在惯性相结束阶段,试验结果为-30 m/s3,仿真结果约为-24 m/s3.

图9 4挡升5挡试验与仿真结果对比Fig.9 Experimental and simulated results of power on upshift between 4 and 5 shifts

由于本文试验采用车辆处于尚未定型阶段,换挡过程油压曲线未经过足够标定及优化,实车冲击度较大。以上仿真与试验结果对比如表4所示。由表4可以看出,本文建立的车辆动力传动系统模型能够较准确地模拟车辆换挡过程中的转速转矩特性,可以用来进行换挡品质控制研究。

表4 仿真与试验换挡结果对比Tab.4 Simulated and experimental results ofgear shift

2 利用正交配点法的换挡控制轨迹优化

换挡过程中的离合器/制动器油压及变速器输入转矩对换挡品质起到至关重要的作用。对于换挡过程中存在多个离合器/制动器协同工作、系统存在多个自由度的双切换式换挡过程,对换挡油压曲线的优化显得尤为重要。本节利用hp自适应LGR(Legendre-Gauss-Radau)正交配点法,对非道路车辆换挡过程中离合器油压进行优化。

2.1 优化目标

由于采用AT的动力传动系统在换挡过程中的转速转矩存在分段不连续特性,换挡过程中存在输出转矩波动引起的换挡冲击,引起车内乘员的不适并导致传动系统受到动载。目前对于换挡品质的评价主要有主观评价和客观评价两种方法,其中主观评价受不确定因素影响较大,难以提出换挡品质的评价指标。客观评价方法主要为换挡冲击度、滑摩功和换挡时间。

冲击度是指车辆纵向加速度的变化率。它与接合元件转矩变化率直接相关,反映了换挡时变速器输出轴的转矩波动,是换挡过程平顺性指标。

(16)

式中:j为换挡冲击度(m/s3);ad为车辆纵向加速度(m/s2);id为变速器输出端到驱动轮的传动比。忽略车辆负载变化时,输出轴扭矩变化越快,冲击度越大,换挡冲击越剧烈,反之换挡越平稳。

滑摩功为离合器结合过程中所做的功,即转化为离合器热能的能量损失与离合器寿命相关,是耐久性或经济性指标。滑摩功的计算公式为

(17)

式中:Tc为离合器摩擦转矩;t0为换挡初始时刻;tf为换挡结束时刻;ωi、ωp分别为离合器主、被动摩擦片的角速度。

换挡时间是指传动控制单元(TCU)给出换挡信号时刻t0,至车辆完成挡位间的速比、转矩比切换,离合器/制动器完成结合、分离时刻tf之间的时间,可表示为

t=tf-t0.

(18)

针对非道路车辆的使用工况,可将换挡品质优化问题看成是在换挡过程客观条件的约束下,保证各离合器滑摩功不超过许用值的基础上,寻求换挡冲击度与换挡时间最小化的过程。针对冲击度与换挡时间两个指标, 参考文献[28]中的专家评价,可得到换挡品质的量化指标,即换挡品质优化的目标泛函为

J=w1j′2+w2t′2,

(19)

式中:w1、w2为两个目标对应的加权,该目标泛函代表式中第1项车辆换挡过程中的冲击度与第2项换挡时间的加权平方和;t′为归一化换挡时间,

(20)

tmin、tmax分别为换挡时间范围的最小值与最大值;j′为归一化冲击度,

(21)

jmin、jmax分别为冲击度的最大值与最小值。

结合换挡冲击度的推荐值[21]以及实际使用工况,选取冲击度范围为0~15 m/s3,换挡时间范围为0~1.5 s,w1、w2分别为0.75和0.25.

2.2 约束条件

轨迹优化过程中需要满足一定的系统约束条件,主要包括各换挡阶段的约束条件和动力传动系统相关的约束条件。各离合器转矩需要满足最大转矩限制:

(22)

图10 换挡控制轨迹优化问题示意图Fig.10 Sketch map of shift control trajectory optimization

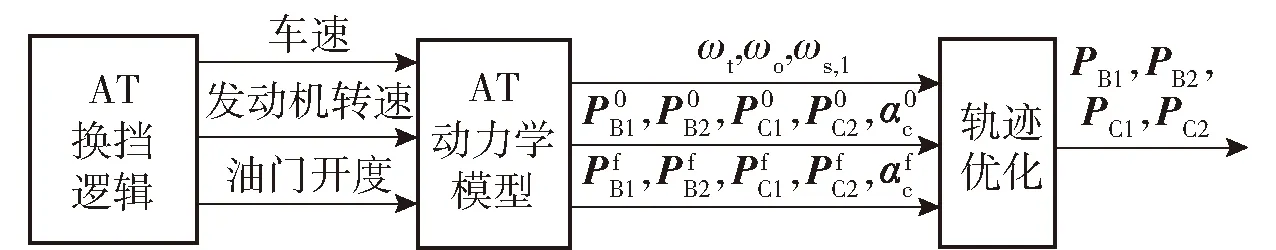

2.3 优化求解方法

换挡过程轨迹优化问题中,系统状态变量y(t)为涡轮轴转速、输出轴转速与1排行星轮转速,控制变量u(t)为换挡过程中的各离合器油压,可表示为

y(t)=[ωtωoωs,1]T,

(23)

u(t)=

[Pf,B1Pf,C1Pf,B2Pf,C2Pf,B3Pf,B4Pf,B5]T,

(24)

式中:Pf,Ci、Pf,Bi分别为各离合器/制动器在换挡过程中油压组成的向量,i=1,2,…,5. 动力学约束由换挡过程中动力学方程(13)式决定,可表示为

(25)

式中:u为系统控制变量;y为系统状态向量;t为时间向量;s为系统参数组成的向量。最优轨迹的不等式约束为

Dmin≤D(y,n,t,s)≤Dmax,

(26)

式中:Dmin为包括系统状态变量、控制变量、时间、系统参数最小值组成的数组;Dmax为相应变量最大值组成的数组。事件初末条件约束为

E(y(t0),u(t0))=E0,E(y(tf),u(tf))=Ef,

(27)

式中:E0表示系统状态变量与控制变量在换挡开始时刻的初始值;Ef为系统状态变量与控制变量在换挡结束时刻的值。因此,换挡轨迹优化问题可描述为连续时间有约束轨迹优化问题,具体形式可表示为

(28)

配点法为直接轨迹优化算法之一,将连续时间最优控制问题转换为有限维数的非线性规划问题。优化过程中,系统控制与状态变量被描述为参数待优化的高阶多项式,这种方法是解决航空航天等工程领域中多种轨迹优化问题的有效方法[29-30]。hp自适应LGR正交配点方法可将连续时间轨迹优化问题转化为稀疏非线性规划问题,并利用自适应网格优化方法决定网格间隔与网格间多项式次数。相比其他轨迹优化算法,hp自适应LGR正交配点方法可利用相对较低维度的连续时间问题近似得到较高的状态变量、控制变量的求解精度,更适用于连续时间复杂约束轨迹优化问题。本文利用轨迹优化软件GPOPS Ⅱ中的LGR正交配点对该问题进行求解,工作流程如图11所示。

图11 轨迹优化流程图Fig.11 Flow chart of trajectory optimization process

首先,由用户提供描述优化问题的状态方程,用来确定系统状态变量、控制变量和系统参数间关系,随后利用最优控制缩放算法来缩放非线性规划问题,将轨迹优化问题转化为稀疏非线性规划问题,并利用初始网格对稀疏非线性规划问题就行求解。求解结束后,对当前网格的离散近似误差进行估计,如果误差小于设定误差,则优化结束,输出最优解,否则利用hp自适应法对网格进行重新划分并重新求解优化问题。轨迹优化方法中,配置点个数影响求解精度与求解速度间的权衡,对求解有着重要影响,为保证求解得到全局最优值,本文中每次优化求解均利用从25~80的配点个数进行多次求解,取其中目标函数最小的解。

2.4 优化实例

2.4.1 单切换式换挡优化实例

传统换挡品质控制研究中通常将惯性相与转矩相分别进行控制,认为转矩相结束时放油离合器结束滑摩,传递转矩为0 kN·m. 为确定最优的优化初末条件设置,本文采用两种优化条件设置,以1-2挡动力升挡过程为例进行优化,对优化结果进行对比分析。

模拟车辆保持百分百油门开度,第5 s开始升挡。第1种优化过程对转矩相与惯性相分别进行设置,通过分段轨迹优化方法,设置转矩相结束时变速器输入、输出端转矩比达到高挡速比,低挡放油离合器油压为0 MPa,惯性相结束时速比达到高挡速比,高挡离合器油压为系统主油压;第2种对整个换挡过程进行不分段优化,设置换挡初始条件为低挡离合器油压为系统主油压,高挡离合器油压为0 MPa. 换挡结束条件为高挡离合器油压为系统主油压,低挡离合器油压为0 MPa.

通过两种轨迹优化条件设置得到的优化结果如图12所示。由图12中可以看出,不分段优化结果中的最大正向冲击度为7.5 m/s3,分段优化结果中的最大冲击度为12 m/s3,相比分段优化结果,没有分段优化的结果中冲击度更小,低挡离合器在转矩相结束后并未结束滑摩,而是继续传递转矩从而减小惯性相的转矩突变。这与文献[9]中可通过控制放油离合器参与惯性相控制以减小冲击度的结论一致。换挡过程中B3离合器滑摩功约为90 kJ,小于许用滑摩功,分段优化结果中由于放油制动器始终只传递静摩擦转矩,而滑摩功为0 kJ,未分段结果中放油离合器在惯性相中产生10 kJ左右滑摩功,远小于其许用滑摩功,因此采用不分段方法的轨迹优化设置能得到更好的换挡品质。基于以上分析结果可知,换挡控制油压轨迹优化中采用不对惯性相、转矩相分段限制的优化方法,可得到更优的换挡品质控制效果。

2.4.2 双切换式换挡优化实例

以4-5挡升挡过程为例,讨论多切换式换挡过程的油压轨迹优化方法。优化结果如图13所示,模拟车辆在第12 s处进行升挡,油门开度100%. 换挡过程转矩相中输出轴转矩存在由扭矩转移产生的动力损失,出现短暂动力中断和负冲击,各离合器在12.3 s处同时开始滑摩,转矩相结束,进入惯性相;惯性相中,涡轮轴转速平稳连续下降,与单切换式动力升挡类似,待分离制动器B1与B2仍有滑摩转矩,离合器C1与制动器B1在约12.5 s处同时达到结合与分离,造成输出转矩小幅度下降和微小的负冲击。换挡过程中的最大正向冲击度为8 m/s3,最大负向冲击度为4 m/s3,换挡时间为0.6 s. 换挡过程中离合器C1、C2滑摩功约为70 kJ和75 kJ,小于许用滑摩功,由于惯性相中滑摩时间短、转矩小,制动器B1、B2的滑摩功远小于两待结合离合器滑摩功。

图12 单切换式换挡两种优化条件设置的优化结果对比Fig.12 Contrastive analysis of the optimized results with two different optimization settings for single transition gearshift

图13 双切换式换挡优化结果Fig.13 Optimized results for double transition gearshift

3 硬件在环实验研究

本节利用已经验证的车辆动力传动系统仿真模型,结合电液换挡作动系统实物平台与快速原型开发工具,建立硬件在环(HIL)实验平台,对本文提出的换挡控制轨迹优化方法进行验证。

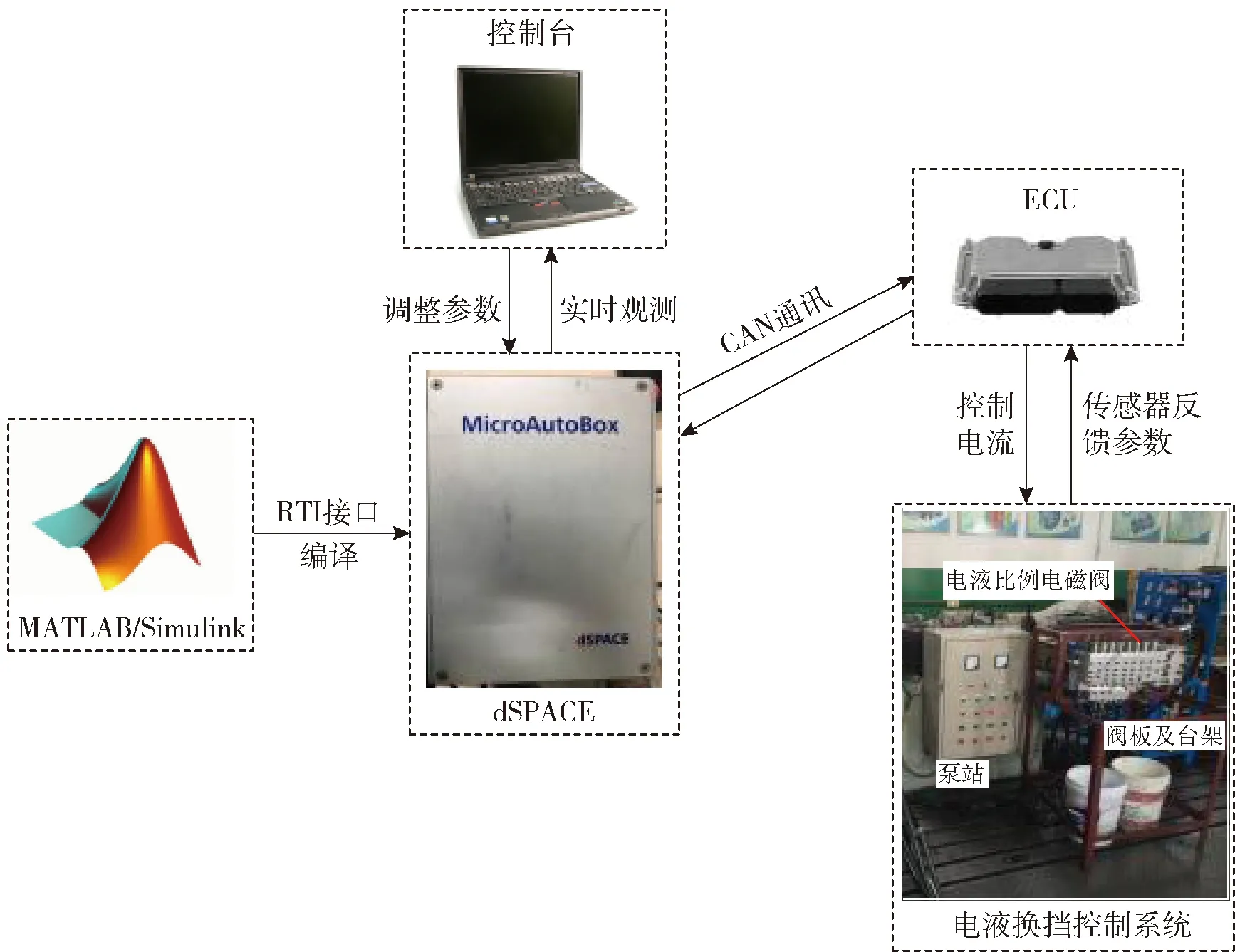

3.1 HIL平台

HIL实验是测试系统以实时处理器运行仿真模型来模拟受控对象的运行状态,通过输入/输出(I/O)接口与被测的电子控制单元(ECU)连接,对被测ECU进行系统测试的实验方法。本节HIL实验中利用dSPACE的MicroAutoBox系统代替整车动力传动系统模型,结合电液操纵系统以及控制器实物、上位机电脑,构建换挡品质控制实验平台,对本文提出的换挡品质控制策略的有效性和可行性进行验证。其中车辆控制器选用北京九州华海科技的快速原型控制器RapidECU,通过CAN总线实现dSPACE系统与ECU间的信号传递,通过上位机对实验数据进行采集。HIL仿真实验原理如图14所示,实物照片如图15所示。

图14 HIL仿真实验原理图Fig.14 Schematic diagram of HIL experiment

图15 HIL试验平台照片Fig.15 Photo of HIL testbench

dSPACE实时系统与MATLAB/Simulink软件之间通过实时接口(RTI)快速建立连接。RTI为Simulink模型库的扩展包,能够用来快速建立I/O接口并完成设置工作,可通过RTW实现Simulink控制器模型转化为用于ECU的实时代码。本文采用的电液换挡操纵系统原理如图16所示,ECU通过调节电磁阀电流改变调压阀阀芯位置,起到对离合器油压的调节作用。本节HIL实验中,电液操纵系统为实物,通过开环调节电磁阀控制电流实现各换挡过程中离合器油压曲线的标定,将阀块上采集到的输出油压信号导入dSPACE中,在上位机上实时读取车辆模型仿真结果。

图16 电液操纵系统原理图Fig.16 Schematic diagram of electro-hydraulic actuator system

3.2 换挡品质控制实验结果

通过对各工况下的换挡品质控制HIL实验结果,验证本文提出的换挡品质控制策略的可行性。

3.2.1 1-2挡动力升挡实验结果

1-2挡动力升挡HIL实验结果如图17所示,车辆保持100%油门开度,于第10 s进行升挡。由图17中可以看出:待结合离合器油压在约0.1 s后完成充油时刻有少量超调,与图12仿真结果相比引起约2.5 s的负向冲击;惯性相中涡轮轴转速能平稳下降,换挡过程中最大正向冲击度约为8.5 m/s3;换挡时间为0.75 s,与图12中的优化结果接近。

3.2.2 4-5挡动力升挡实验结果

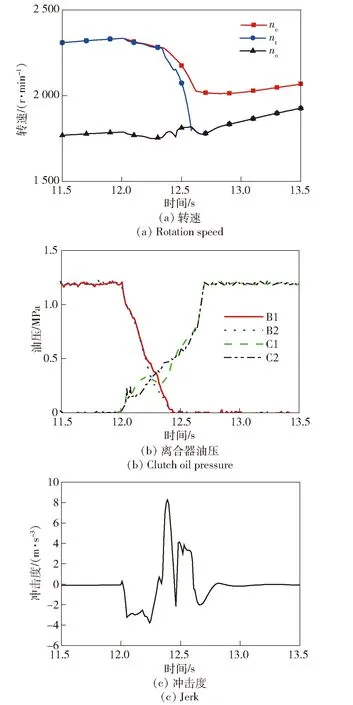

4-5挡升挡过程优化结果如图18所示。模拟车辆在第12 s处进行升挡,油门开度100%. 换挡过程转矩相中输出轴转矩存在由扭矩转移产生的动力损失,出现短暂负冲击;各离合器在12.3 s处同时开始滑摩,转矩相结束,惯性相开始,涡轮轴转速平稳连续下降;与单切换式动力升挡类似,惯性相中待分离制动器B1与B2仍有滑摩转矩,离合器C1与制动器B1在约12.5 s处同时达到结合与分离,造成输出转矩小幅度下降和微小的负冲击;换挡过程中的最大正向冲击度为8.5 m/s3;最大负向冲击度为5 m/s3,换挡时间为0.6 s.

3.2.3 2-4挡动力升挡实验结果

为验证本文提出的换挡品质控制方法对跳跃式换挡的有效性,对2-4挡换挡进行实验,结果如图19所示,第6 s开始换挡,6.25 s处制动器B3首先开始滑摩,6.5 s处制动器B2锁止,离合器C1还未开始滑摩,此时离合器结合状态处于3挡状态,但制动器B1、B3仍然传递摩擦转矩,变速器速比与转矩比均在变化过程中,因此跳跃式换挡不能简单看成是两个单切换式换挡的组合,需要单独进行研究。6.75 s处,制动器B1锁止,变速器速比完成2-4挡变化,转矩比在6.9 s处完成变化,换挡结束。最大冲击度出现在6.5 s速比完成变化时刻,为5 m/s3.

图17 1-2挡动力升挡实验结果Fig.17 Experimental results of 4-5 power-on upshift

图18 4-5挡动力升挡实验结果Fig.18 Experimental results of 4-5 power-on upshift

图19 2-4挡动力升挡过程实验结果Fig.19 Experimental results of 2-4 power-on upshift

采用本文提出的换挡油压控制轨迹优化方法的HIL实验结果与实车试验结果对比如表5所示。由表5中结果对比可以看出,本文提出的利用轨迹优化方法能有效计算出满足包括单切换式与双切换式换挡过程的自动变速器换挡品质需求的离合器油压曲线,保证车辆良好的换挡品质,且能够在满足换挡品质需求的情况下允许车辆进行跳跃式换挡,为换挡策略的优化设计提供了更多的可能性。

表5 优化前后结果对比Tab.5 Experimental results before and aftertrajectory optimization

4 结论

本文以非道路车辆AT为研究对象,以减小换挡过程冲击和换挡时间为目的,进行了动力传动系统动力学建模、换挡控制油压轨迹优化以及换挡品质硬件在环实验研究。所做工作及所得结论如下:

1)对车辆动力传动系统进行建模与分析。结合基于试验数据的发动机、变矩器动态模型,根据变速器结构与运动学原理对各构件转速关系进行分析,利用拉格朗日方程与虚功原理建立了能反映各换挡过程中离合器/制动器转矩与变速器转速间关系的换挡过程动力学模型。通过实车试验结果对所建车辆动力传动系统模型进行了验证。

2)在换挡过程动力学分析的基础上,利用hp自适应LGR正交配点法,对单切换以及双切换式动力升挡过程中的换挡油压控制轨迹进行了优化,仿真结果表明,换挡控制油压轨迹优化中采用不对惯性相、转矩相分段限制的优化设置方法可得到更优的换挡品质控制效果。

3)建立了HIL实验平台,将电液换挡作动系统实物模型实时信号与写入dSPACE快速原型的整车动力传动系统模型进行实时通信,利用Rapid ECU进行实时控制,对本文提出的换挡油压轨迹优化方法进行了验证。实验结果表明,本文提出的利用hp自适应LGR正交配点法的换挡品质优化方法能够有效计算出单切换以及双切换式换挡过程中满足换挡品质需求的换挡油压曲线,且能够保证车辆在跳跃式换挡过程中的良好换挡品质。

因此,本文提出的换挡油压轨迹优化方法能够适用于传统单切换以及多切换式换挡过程的换挡品质控制,且能够为设计包含跳跃式换挡的换挡策略打下良好基础,对工程实际具有指导意义。鉴于本文实验环节油压轨迹基于开环控制实现,下一步研究中将开展换挡过程中多个离合器油压的实时观测及基于观测器的闭环控制研究。