飞轮壳螺栓断裂失效分析

2021-01-07曾亮李文广张志伟李雷

曾亮,李文广,张志伟,李雷

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

飞轮壳连接发动机本体和变速器,是柴油机的一个重要基础件[1-3],承担发动机及变速箱的部分重量,同时保护离合器和飞轮[4-6]。若飞轮壳固定螺栓在路面冲击载荷、发动机内部激励等交变应力作用下断裂,将导致飞轮壳破裂[7-9]。飞轮壳固定螺栓设计不合理、加工质量不达标、选用材料不合格等都可能导致螺栓断裂[10-13]。本文中针对某拖拉机用发动机发生的飞轮壳螺栓断裂故障,通过宏观断口分析、加工质量分析、材料检验、受力分析等手段对螺栓进行失效分析,确定断裂原因,对螺栓承压面进行优化设计,为飞轮壳固定螺栓的设计和失效改进提供参考。

1 失效分析

1.1 故障描述

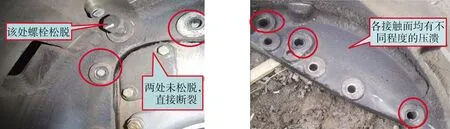

配套大马力拖拉机的某柴油机发生飞轮壳多处固定螺栓断裂故障,故障部位如图1所示。

a)松脱及断裂螺钉 b)接触面压溃 图1 故障部位

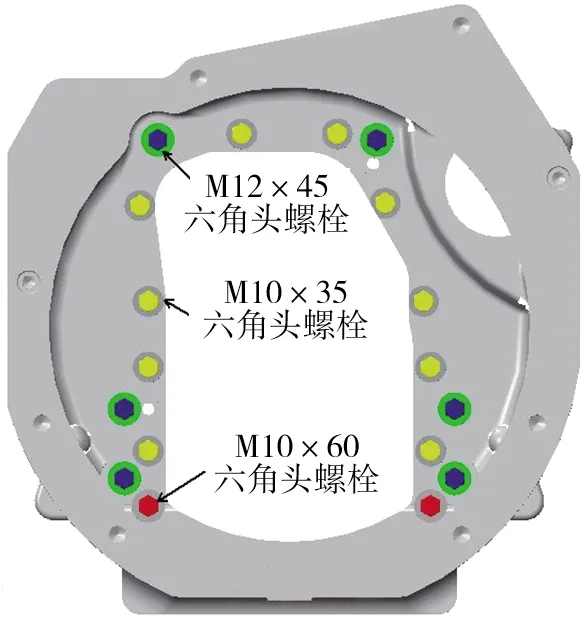

图2 飞轮壳固定螺栓

由图1可知,飞轮壳有部分螺栓脱出,机体与飞轮壳产生约5 mm左右的缝隙。

飞轮壳与机体之间通过6个M12×45(12.9级)、10个M10×35(12.9级)、2个M10×60(12.9级)六角头螺栓固定,如图2所示。飞轮壳紧固螺栓采用力矩法拧紧,M10、M12螺栓的拧紧力矩分别为76、131 N·m。

1.2 断口分析

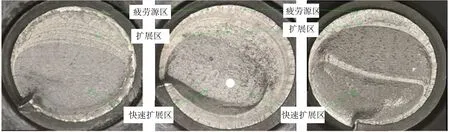

故障现场返回3个断裂螺栓,对断裂螺栓进行宏观断口分析,如图3所示。

由图3可知:1)螺栓发生了单向弯曲的高应力低周疲劳断裂;2)螺栓存在较大的应力集中,疲劳源区均存在较多的疲劳沟槽,其中2号螺栓疲劳沟槽最为明显,布满整个螺栓牙底处,深度约为1 mm。

a)1号螺栓(M10) b)2号螺栓(M10) c)3号螺栓(M10) 图3 螺栓宏观断口

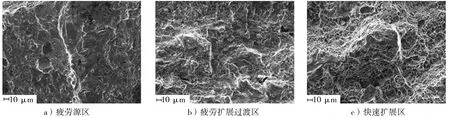

2号螺栓的微观断口分析如图4所示。由图4可知,裂纹源区为脆性断裂微观形貌,快速扩展区可见细小韧窝,为韧性断裂形貌,疲劳源区未见异常。

图4 2号螺栓微观断口

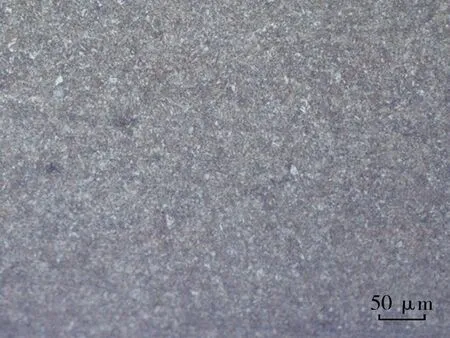

图5 螺栓心部金相

综上所述,从故障件的断口来看,螺栓发生低周疲劳断裂,疲劳沟槽主要分布于螺栓螺纹牙底。

1.3 失效原因排查

1.3.1 材料检验

对失效螺栓进行金相、硬度及成分等检测[14],螺栓心部的金相组织如图5所示。由图5可知,螺栓金相组织为回火索氏体,金相合格。

检测断裂螺栓的硬度,1、2、3号螺栓的HRC硬度分别为39.5、41.0、41.0,所有螺栓的硬度均符合设计要求(设计要求HRC硬度为39~44)。

对螺栓的成分进行检测,检测结果如表1所示。由表1可知,螺栓的各组成成分符合要求。

表1 螺栓成分检测结果

%

螺栓CSiMnCrMoSPFe1号0.3470.1770.6020.910.1790.0060.008余量2号0.3800.1850.5500.830.1800.0070.008余量3号0.3500.2000.6500.950.1850.0060.009余量标准0.32~0.400.17~0.370.40~0.700.80~1.100.15~0.25≤0.035≤0.035余量

综上所述,从材料的金相、硬度、成分检测结果看来,螺栓材料符合文献[15-16]的要求,材质不是螺栓断裂的原因。

1.3.2 加工质量检测

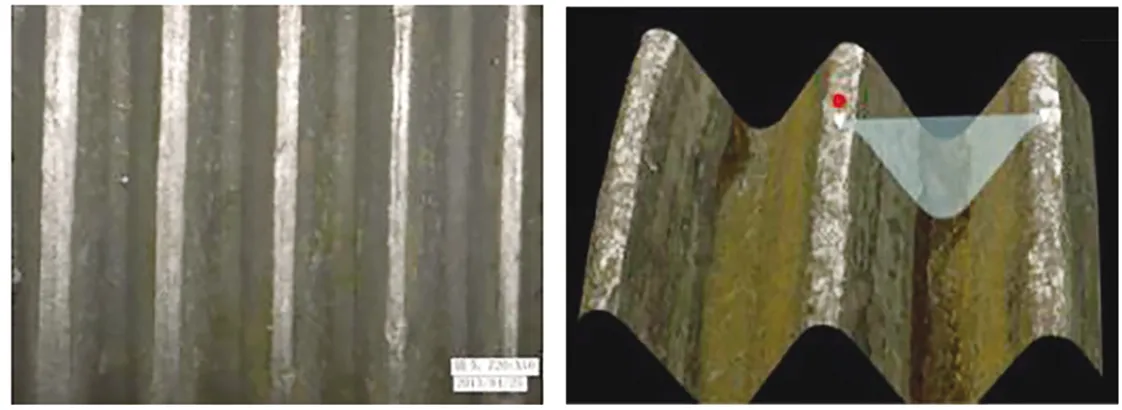

图6 12.9级螺栓加工表面形貌 图7 12.9级螺栓牙底加工质量

在体式显微镜下观察失效螺栓的加工表面,12.9级螺栓加工表面如图6所示。螺栓牙底加工表面如图7所示。由图7可知,螺栓牙底加工型线与理论型线一致,加工质量合格。由图6、7中可知,螺栓周向和轴向范围内均未发现裂纹缺陷。

a)螺栓与飞轮壳接触面面压 b)接触面实际图片 图8 飞轮壳与螺栓接触面面压分布与实际图片

1.3.3 受力分析

施加螺栓预紧力后,计算飞轮壳与螺栓接触面的面压,如图8a)所示(图中单位为MPa),图8b)为飞轮壳右下角实际图片。

图8a)中红色部分为M12螺栓与飞轮壳的接触面面压最大区域,最大达到826 MPa,远超飞轮壳材料HT250的最大抗压强度(625 MPa)和最大抗压屈服强度(410.5 MPa)。飞轮壳与螺栓接触面已被压溃,严重变形。由图8b)可知,M12的螺栓表面压溃现象明显,与螺栓与飞轮壳接触面面压计算结果一致。

由于M12螺栓孔附近表面被压溃,导致螺栓轴力松弛,螺栓发生松脱,周围的M10螺栓承受较大的拉压交变应力,产生疲劳,发生断裂。

2 螺栓优化与验证

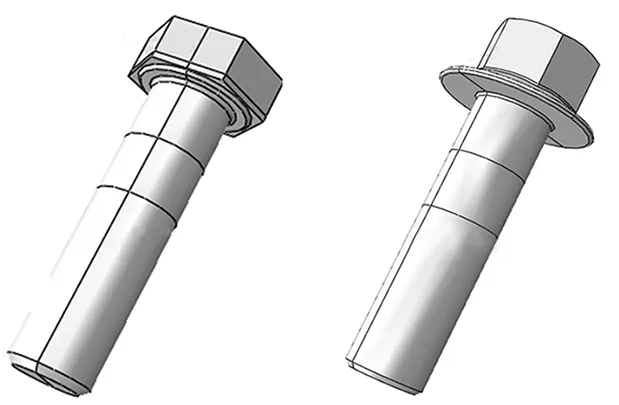

将飞轮壳螺栓的承压面改为法兰面,如图9所示。改进后螺栓承压面面压分布如图10所示(图中单位为MPa)。

a)六角头螺栓 b)法兰面螺栓 图9 改进前、后螺栓三维图

图10 改进后螺栓接触面面压分布

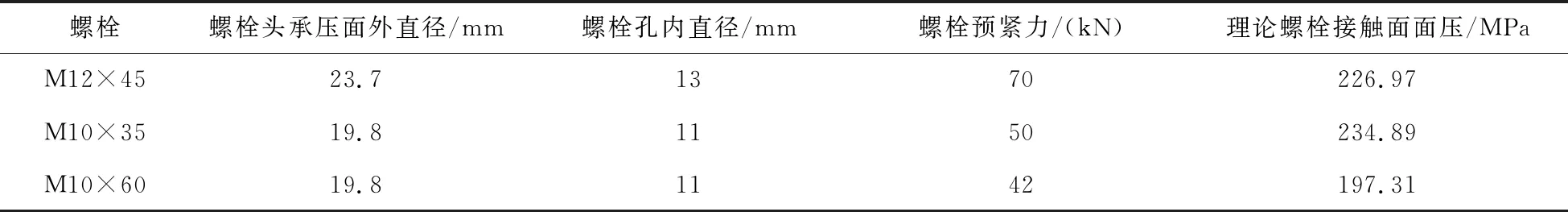

计算改进后法兰面螺栓的理论螺栓接触面面压,采用力矩法拧紧方式,计算所需相关数据及理论螺栓接触面面压计算结果见表2。

表2 螺栓参数及接触面面压计算结果

由表2和图10可知,螺栓接触区域的面压小于飞轮壳材料HT250的最大抗压强度和最大抗压屈服强度,满足要求。飞轮壳更换新螺栓后市场上未反馈相同故障,改进措施有效。

3 结论

1)螺栓断口表明螺栓发生低周疲劳断裂,疲劳源起于螺栓外圆牙底处。

2)由于被连接件M12的螺栓孔附近表面压溃,导致螺栓轴力松弛,周围的M10螺栓承受较大的交变应力,产生疲劳,发生断裂。

3)在设计及制定工艺时需要同时考虑螺栓及连接件的强度,防止发生连接件破坏,导致螺栓松脱及轴力下降等问题。