柴油机气门座圈异常磨损分析及改进

2021-01-06叶飞吕祥李杰

叶飞,吕祥,李杰

1.潍柴动力扬州柴油机有限责任公司 技术中心,江苏 扬州 225009;2.潍柴动力股份有限公司 发动机技术研究院,山东 潍坊 261061

0 引言

柴油机气门座圈与进排气门是保证发动机动力性、经济性、可靠性的重要零部件之一,是缸内高温高压气体的重要密封边界。在高温条件下气门座圈承受进排气门落座时惯性力引起的冲击性交变载荷及缸内燃烧所产生的气体冲击载荷[1-2]。随着排放升级和柴油机强化程度的提高,气门座圈的工作环境更加严酷,更加清洁的燃烧导致座圈与气门之间的润滑下降,更高的爆发压力和燃烧温度使气门座圈承受的机械应力与热应力大大提高。因此,气门座圈的材料不仅要导热性良好与耐热耐磨,而且设计时需考虑与进排气门摩擦副的匹配,减少摩擦副的异常磨损[3-6],若气门与座圈磨损过大,将使气门间隙变小,严重时可能导致气门无法形成有效密封,缸内高温燃烧后泄漏,导致排放超标、动力性下降、后处理堵塞等故障发生[7-10]。

本文中针对某重型柴油机在耐久试验中出现的气门座圈磨损故障进行分析,通过对气门座圈磨损机理、故障气门与座圈的形貌分析、金相分析,明确故障原因,对气门座圈进行设计改进,并对改进后的气门座圈进行200 h耐久试验。

1 问题描述

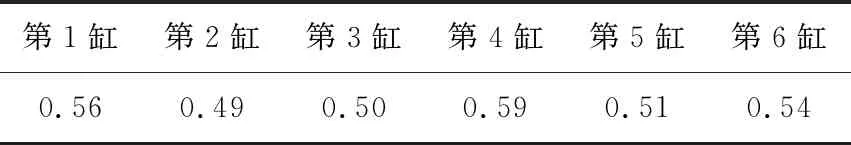

某重型车用柴油机在耐久试验进行至200 h时出现功率下降现象,检查发动机发现气门间隙消失,随后对发动机进行拆检。拆检发现排气门座圈磨损严重,进气门座圈磨损正常。排气门座圈磨损测量值见表1。

表1 排气门座圈磨损测量值 mm

2 磨损机理分析

常见气门座圈磨损包括黏结磨损、疲劳磨损、磨粒磨损,也有剪切变形和氧化磨损等综合磨损。黏结磨损是指在滑动摩擦时,气门和气门座圈的局部接触面发生金属黏着,在随后的气门运动过程中黏着处损坏,金属碎屑颗粒从零件表面被剥离下来或零件表面被擦伤的一种磨损形式。气门运动时,这种磨损不断重复,掉落的碎屑颗粒不断对2个零件的接触面进行磨削,从而发生磨粒磨损[11-16]。研究磨损首先应对座圈磨损的机理进行分析。

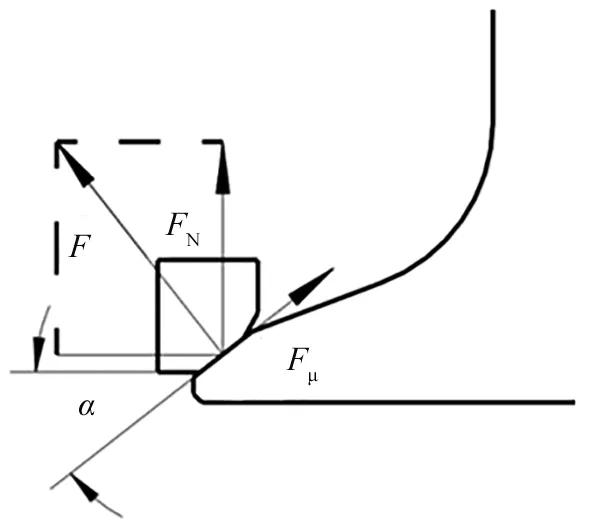

图1 气门座圈锥面受力图

2.1 气门座圈受力分析

气门座圈锥面受力如图1所示,气门座圈锥面工作时受到垂直于密封面的法向力F和因气门微动产生沿密封面的摩擦力Fμ。气门座圈锥面所受法向力与气门受到的爆发力FN之间的关系[1]为:

F=FN(cosα+μsinα),

(1)

式中:α为气门锥角,μ为气门与座圈之间的摩擦因数。

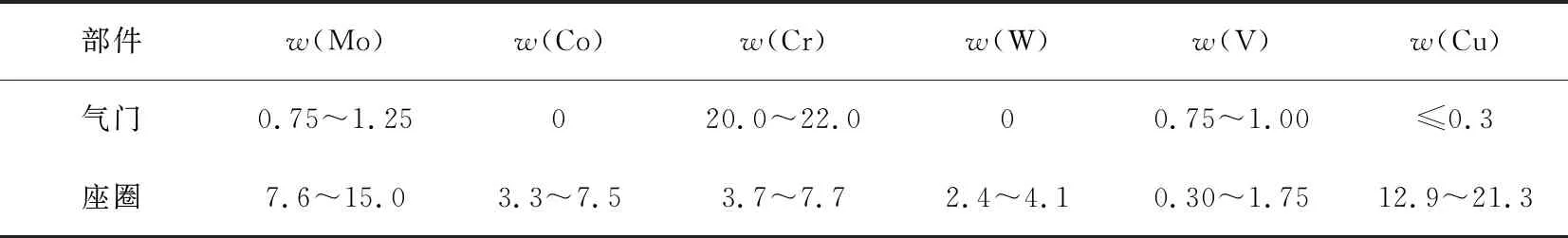

2.2 气门与气门座圈成分分析

此次耐久试验使用的气门座圈采用铁基合金粉末冶金材料,气门盘部采用合金钢材料。气门座圈与气门的材料成分中除铁外,其余主要成分的质量分数见表2。

表2 气门与气门座圈主要成分(除铁外)的质量分数 %

2.3 气门座圈与气门磨损形貌分析

2.3.1 气门

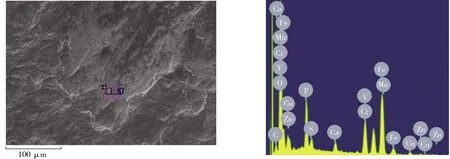

通过扫描电镜对气门和气门座圈进行观察发现,二者密封面都出现了明显的磨损形貌,气门锥面磨损形貌如图2所示。由图2可知,气门锥面的局部存在微观凹坑。

气门锥面进行能谱分析如图3所示。由图3可知,排气门盘面覆盖了一层氧化物,而凹坑的底部(图2能谱1区域)存在较多的Cu。气门锥面表层的氧化层因柴油机高温废气而导致,属于正常现象。气门锥面凹坑中大量的Cu表明凹坑为气门座圈中脱落的硬质颗粒磨损导致。

图2 气门锥面磨损形貌 图3 气门盘锥面能谱分析

图4 气门横截面扫描电镜图片

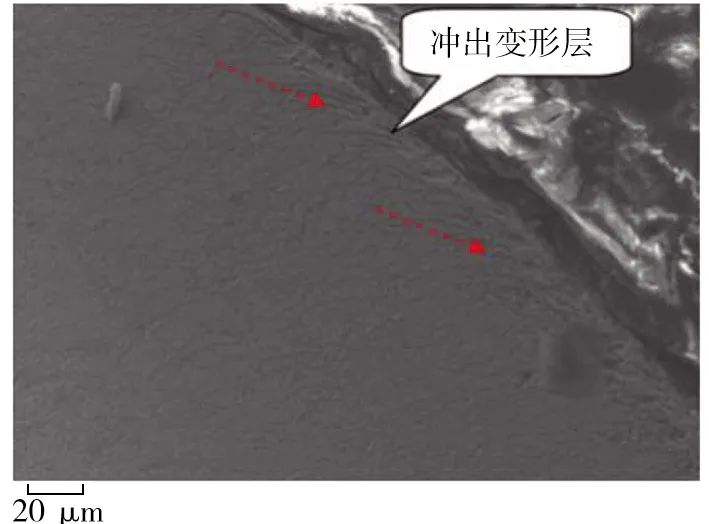

对排气门进行横向切割,通过扫描电镜对气门锥面的横截面进行观测,气门横截面扫描电镜图如图4所示。由图4可知,锥面外层的晶粒沿气门所受摩擦力方向明显拉长,表明该气门锥面在工作时承受了较大的摩擦力。

2.3.2 气门座圈

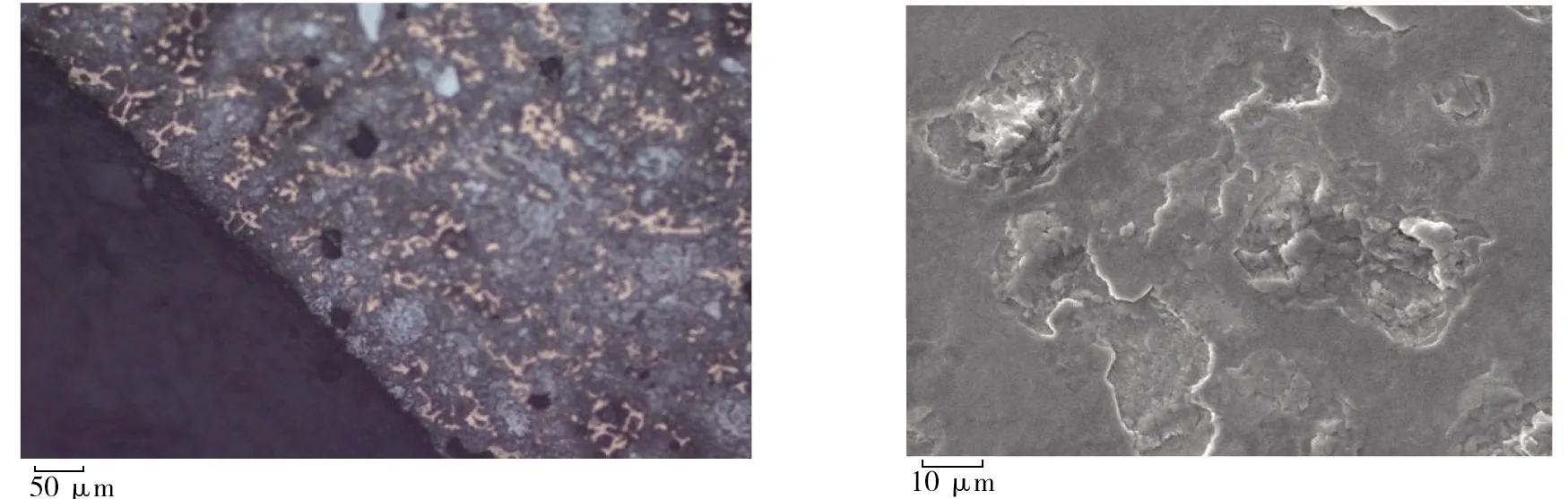

气门座圈横截面金相图如图5所示。由图5可知,气门座圈锥面磨损均匀,金相组织中硬质颗粒与铜均匀填充,在密封面上没有观察到明显的铜脱出。图6为扫描电镜下气门座圈锥面的表面形貌。由图6可知,座圈锥面存在大量细小的疲劳剥落凹坑。

图5 排气门座圈截面金相图 图6 气门座圈密封面形貌

综合以上分析可知,排气门座圈磨损为疲劳磨损与粘结磨损导致的综合磨损。

3 气门座圈磨损原因分析

气门座圈磨损会导致气门间隙减小和密封性下降,最终导致气门关闭不严及爆发压力损失。影响气门座圈磨损的主要因素有:1)与发动机性能相关的因素,爆发压力、气门座圈工作温度、气门落座速度、气门旋转、燃料等;2)与气门座圈相关的因素,密封带面积、气门座圈锥角、材料的耐热性、耐腐蚀性、自润滑性、硬度等;3)与气门相关的因素,气门落座速度、盘部刚度、材料硬度等。

该柴油机是在原柴油机基础上进行排放升级开发,功率、扭矩等动力性参数不变,发动机排温相当,气门座圈、气门等零部件与原机型相同,且在原机型耐久试验和市场应用中未反馈异常磨损现象。因此,故障原因分析中重点检查排放升级的变动情况。

3.1 爆压压力提高

为降低原机排放,该柴油机的爆发压力由14 MPa提升至15 MPa。爆发压力提升直接导致气门与气门座圈的接触应力及摩擦力增加。

3.2 颗粒物排放降低

按照文献[17]的要求,车用柴油机的颗粒物排放限值为0.02 g/(kW·h),较原柴油机颗粒物排放限值0.1 g/(kW·h)下降了80%。排放升级后柴油机燃烧更彻底,发动机本体排放的颗粒含量可以满足排放标准的要求。虽然碳烟、可溶性有机物等颗粒物会对环境造成污染,但在发动机排气冲程中颗粒物附着在气门座圈和气门的表面,防止座圈与气门之间金属直接接触,可以改善二者的润滑。发动机排放的颗粒物显著减少后,降低了对气门座圈的保护作用,气门与气门座圈之间金属直接接触且摩擦因数增大。

通过以上分析可知,爆发压力提升及润滑条件变差,使气门座圈所受到法向力和摩擦力均明显增大,导致气门座圈的异常磨损。

4 设计改进及验证

4.1 设计改进

柴油机排气门座圈锥角α=45°,在排放较低的发动机中,增大α可以使气门与气门座圈之间的燃烧附着物(积碳等)更容易被碾碎,但增大α将导致法向力和座圈接触应力升高,特别是在排放清洁缺少润滑时,会加快气门与座圈的磨损。因此,改进设计的气门座圈将α减小至30°,并增加气门与座圈密封带的面积。由式(1)可知,改进设计方案的气门座圈法向压力较原方案下降16%。α减小后,气门与座圈间相对运动趋势下降,摩擦力将大大减小。

4.2 试验验证

采用相同试验工况,对改进气门座圈进行200 h耐久考核试验。改进前后气门座圈磨损量对比见图7。由图7可知,改进后气门座圈磨损量较原气门座圈下降82%以上,满足气门座圈的使用要求。

图7 改进前后座圈磨损量

5 结语

通过对某柴油机开发中出现的气门座圈异常磨损问题的研究,分析气门座圈的磨损机理及磨损原因,设计气门座圈优化方案并进行验证。

1)清洁燃烧导致气门座圈与气门之间金属直接接触且摩擦因数增加,再加上爆发压力提升共同导致了气门座圈的异常磨损。

2)减小气门座圈锥角、增大密封面接触面积的气门座圈优化方案可以有效降低气门座圈磨损。