高速棒材倍尺飞剪工艺技术改进

2021-01-06苏鹏

苏 鹏

(河钢股份有限公司承德分公司、河北省钒钛工程技术研究中心,河北 承德 067000)

轧钢厂棒材生产线对倍尺飞剪后摆杆和尾钢操控系统实施改良后,使成材率提升了百分之三十。这也要求电气技术人员要持续对倍尺飞剪工艺进行改进,不断引进新的技术,确保倍尺飞剪充分发挥作用,满足高端客户对棒材精度的严苛要求。

1 概述

飞剪的传动程序重点包括电机、齿轮减速箱、剪机和碎料搜集设备等。其中每个电机都属于交流电机,而传动程序均是应用的西门子的SinamicsS120 系列的产品。西门子企业创建的SinamicsS120 属于是新型的将矢量控制、V/F 和伺服控制集于一身的驱动控制程序,其不但可以对一般的三相异步电动机进行操控,还可以对同步电机、扭矩电机和直线电机进行操控。它拥有非常强大的定位性能,可以做到轴的绝对和相对定位。其内部构成的DCC 性能,采用PLC 的CFC 编程语言来完成逻辑、计算和不复杂的技术等性能。

SinamicsS120 产品重点包含:用在共直流母线的逆变器DC/AC 与用在单轴的变频器AC/AC。共直流母线的逆变器DC/AC还可以称作是SinamicsS120 多轴驱动器,其主要的构成模式是电机模块与电源模块隔开,三相交流电被一个电源模块整流成为540V 或者是600V 的直流电,把单个或者所有电机模块均链接到这一直流母线上,非常适宜用在多轴操控上,特别是包装、印刷、纺织以及钢铁等领域中。其优势就在于可共享各个电机轴间的能量,在接线工作上也非常简便。单轴操控的变频器AC/AC,一般又被称作SinamicsS120 单轴交流驱动器,其构成模式是电源模块与电机模块集中一体,非常适合用在单轴的定位与速度操控上。

2 倍尺飞剪剪切长度及精度的调整方法

2.1 辊径优先法

想要核算出脉冲当量就需要从输入的工作辊径着手。采用此种方式的优势在于能够保证脉冲当量值稳定不易改变,也就是说脉冲当量会具有较高的稳定性。此处的工作辊径主要应尽可能的接近轧件的真实速度,但因为轧机的前滑应用的经验公式。在制造过程中可按照具体生产状况来对输入的辊径值进行修改,采用导出辊径性能,利用热检核算的辊径周长来替换手动输入方式。其中存有的劣势为:第一,对辊径的估计不够准确;第二,辊径的改变无法达到自适应。

对于辊径优先法中存有的劣势,可采用多种方式来对其实施调节:第一,在轧钢初始阶段中,也就是更换品种检修完毕以后的首次轧钢,或者是更换轧辊以后的首次轧钢,在对辊径的估计不够准确时,可首先根据辊环直径实施设置,或者是根据工艺工作辊径乘以百分之一百零五实施设置工作;第二,在稳固扎好几个螺纹钢之后,也就是在轧辊压下量调节完毕后,同时轧件的大小合规后,通过几个钢的轧制以后,在诊断显示图像中的测长登记图像中,查看测得的10 个脉冲当量是不是相同的,如果其差别都在百分之二之内,就能够继续修改辊径按钮,这时辊径就会根据10 个脉冲当量测得的平均数反算回来的辊径数实施改正。这时的辊径就是精准的工作辊径,基于此所核算出的脉冲当量也是精准的脉冲当量;第三,在进行轧钢工作期间,需要认真查看测长记录。在轧制过程中,操控工会觉察到测得的脉冲当量会逐渐变小,这时截断出来的钢在长度上也会逐渐变短。这时可对辊径按钮进行修改,也就是把管径再改回来;第四,如果发现脉冲当量逐渐变小就表明辊径在逐渐变小,出现这种情况的原因可能是由于辊径磨损所导致的,这时应对轧辊压下量进行调节。

2.2 测量优先法

对于采用测量优先法中出现的问题可运用以下几种方式实施补救:第一,在出现水冷情况时,可增置几个风机顺延热检向轧件方位送风来将水气与雾气吹散;第二,实时检验是不是有氧化的铁屑存在,如果有要及时清理;第三,在技术准许的状况下,对水冷的温度进行提升,让轧件的表层光线更亮一些;第四,要认真查验HMD 的境况,试着对热检的角度和灵敏度进行调节,确保其处在最好的工作情况中。如果其它因素都已经尝试过也可以试着改换成低温HMD;第五,在电气程序中,想要降低随机误差所带来的干扰,运用10 次测得的平均数当作正在应用的脉冲当量,通过这种方式来排除因为测量突变而带来的干扰;第六,在电气程序内,想要排除因为测量突变而带来的干扰,要在测量登记图像内增置消除突变的按钮;第七,监测存好处导槽疏水孔与溜轧孔,降低淤泥和氧化皮等废物的蓄积,提升热检工作的精准度;第八,把吹热检仪的风源从压缩式的空气更换成氮气,因为氮气的纯度更高其中没有水的存在,可有效提升热检的精准度,特别是在冬天;第九,在进行轧钢工作期间,需要对测量记录进行认真查看。在时间的进程中,操控人员会察觉到测得的脉冲当量会逐渐变小,这表明辊径也在逐渐变小,这有可能是因为辊径受到磨损而导致的,这时应该对轧辊压下量进行调节。在调节完成同时轧件大小达标以后,通过几个钢的轧制,程序会自主适应辊径的改变。

3 改进措施

3.1 后摆杆气缸控制分钢导槽改为伺服电缸控制

在当前的设施技术水准下,只有伺服电缸能够替换气缸的执行元件。伺服电缸的运行精确度能够到达0.01mm,在对摆杆的运动轨迹进行精准度的操控时具有及其重要的作用。伺服电缸的优势就在于运转稳固、运转时长较长,其能够在一分钟的时间内运动40 次并持续运转1000 个小时的状况下,其运行精准度还能到达99.5%以上。伺服电缸的操控程序运用PLC 操控,在获取到倍尺剪切讯号以后,经过对倍尺的长距进行核算,在后续倍尺剪切之前的0.8s,伺服电缸操控摆杆移至相应的导向槽中。不断重复运动等到末只轧件传输到夹送制动辊处,倍尺剪切活动就算完成。能够严密操控摆杆运动角度的是电缸缸体的三位接近开关,运转4 个小时以后,实施中位找零工作,排除电缸运行中产生的误差,确保运作的执行能够更为精准。想要排除电缸执行部分在运转期间出现的径向阻力,可将双导向键槽增设在电缸内,同时还要在接头部位装置滚珠形式的定位轨迹,以此来提升电缸运转的稳定性。

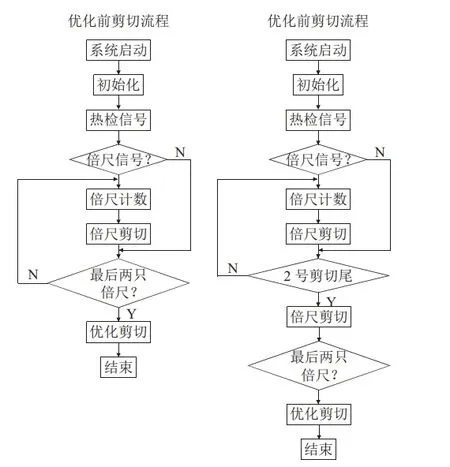

图1 改进前、后剪切程序流程图

3.2 尾钢剪切控制程序优化

热监测器与末架轧辊编码器讯号在普通核算中,尾钢倍尺的完善不够好,有时会出现末只倍尺无法进到夹送制动辊的情况,导致堆钢问题的产生。想要对容错率与时间补偿系数进行提升,可在尾部倍尺剪切系统单元增设二号飞剪切尾长距讯号和核算单元,按照各种规格的技术操控,核算出二号飞剪剪切尾部长距补偿,明确倒数3 只倍尺的长距,要确保倒数2、3 只倍尺长度的精准度到达百分之九十九以上。另外末只倍尺的长距要高于Lc,促进末只倍尺能够正常进到夹送制动辊中,在优化以前,后剪切系统的工作过程如图1 所示。增设二号飞剪切尾长距核算性能的主要原因是为了降低通尺与短尺的出现,经过具体操作,运转的成效非常理想。

4 结语

总的来讲,在生产标准不断提升与轧制速度不断提高的情况下,需要电气技术人员对棒材倍尺剪进行持续改进,才能确保不断满足高端客户的需求。基于倍尺剪控制程序比较复杂,需要电气技术人员要持续学习倍尺剪生产工艺和控制程序,并主动担当不断引进新技术,确保倍尺剪发挥作用,提升棒材产品的质量和产量。