卡鲁玛尾水隧洞出口围堰拆除控制爆破技术

2021-01-05杨玉银张艳如张健鹏

杨玉银,张艳如,张 荣,韩 静,张健鹏

(1.中国水利水电第五工程局有限公司,成都610066;2.四川大学锦城学院,成都611731)

对于国内围堰的拆除爆破施工,已经有了非常成熟的爆破施工经验,并且我国的爆破器材种类、规格充足;钻孔机具品类繁多,均能满足各类爆破施工要求。但在非洲等不发达国家进行围堰拆除爆破施工中,受周围爆破环境,爆破器材种类、规格、性能以及钻孔机具种类、性能的限制,在一定程度上增加了爆破施工难度,加大了爆破施工成本。因此,必须针对具体施工情况,采取合理有效的施工措施,才能确保围堰拆除爆破顺利完成。

1 工程概况

卡鲁玛水电站尾水隧洞工程位于乌干达境内的卡尔扬东哥地区卡鲁玛村,距离乌干达首都坎帕拉270 km。尾水隧洞共2条:1#尾水隧洞长8 705.505 m,2#尾水隧洞长8 609.625 m,开挖断面呈平底马蹄形,宽13.60~15.20 m,高13.45~15.05 m。围堰距尾水隧洞出口112.5 m,堰顶长132.8 m,宽11.4 m,主要作用是防止白尼罗河河水流入尾水出口基坑和尾水隧洞,为尾水出口施工创造干地施工条件,同时保障尾水隧洞内施工安全。围堰是在原河岸边利用洞渣填筑,其防渗结构为粘土心墙。围堰按照25年一遇洪水设计,设计水位高程为963.6 m,考虑安全加高,尾水出口围堰顶高程为964.1 m。

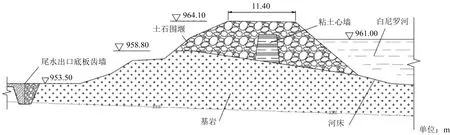

围堰设计拆除范围高程953.5~964.1 m,拆除期间河水位高程961.0 m。上部土石围堰采用反铲挖装自卸汽车,下部基岩开挖采用控制爆破拆除。下部基岩为强风化~弱风化花岗片麻岩,属IV~V类围岩,岩性较软。截止2019年6月5日,尾水出口检修闸门已安装,并充水调试完毕,具备围堰拆除条件。围堰典型断面如图1所示。

图1 尾水隧洞出口围堰Fig.1 Tailrace tunnel outfall cofferdam

围堰左端距左侧贴坡混凝土1.5~1.8 m;右端距右侧贴坡混凝土2.0~2.5 m;上游侧距尾水出口底板齿墙混凝土33.5 m,距尾水出口1#、2#闸门混凝土112.5 m;下游侧紧临白尼罗河(见图2)。

图2 围堰周围环境平面Fig.2 Surrounding environment of cofferdam

2 爆破难点与处理技术

尾水出口围堰拆除爆破主要针对围堰底部基岩,对应于953.5~958.8 m高程段,其上部土石围堰开挖采用反铲直接挖除。拆除爆破工作存在以下难点:

①围堰的主要爆破岩体均处于河道水位以下,钻孔爆破难度比普通露天爆破技术难度大;②围堰距离尾水出口左、右两侧墙贴坡混凝土过近,爆破振动控制难度大;③围堰上、下游水位高差大,下游侧河道水位高程961.0 m,上游侧尾水出口底板高程953.5 m,高差7.5 m,爆破后会有大量渣体在水头差作用下涌入围堰上游尾水出口内,涌入渣体难于清理;④基岩水下钻孔在浮渣上进行,成孔难度大,易发生堵孔现象,造成废孔或装药困难;⑤飞石控制要求高,基岩爆破时产生的飞石,既不能进入下游河道内,也不能进入上游尾水出口;⑥水下基岩爆破,要求一次爆破到设计开挖高程,避免底板高程不够进行二次爆破;⑦国外施工,爆破器材受限,主爆孔内非电毫秒雷管的脚线长度最长仅有10.0 m,而主爆孔深度在9.5 m以上,脚线长度无法满足联炮要求。

针对以上围堰拆除爆破施工技术难点,对现场进行了详细勘查,对逐个问题进行了分析研究,最后决定在拆除爆破施工中采取以下措施:

1)水下基岩拆除爆破采用水上钻孔爆破作业。上部土石围堰开挖到河水位以上0.5 m,即开挖到961.5 m后,停止水上土石围堰拆除,将961.5 m平面作为水下基岩开挖钻孔、装药作业平台。

2)以液压破碎锤为主预拆除左右两侧墙贴坡混凝土附近的围堰体。鉴于下部基岩为强~弱风化岩,岩性较软,为了减轻爆破对尾水出口左右两侧墙贴坡混凝土的爆破振动,决定采用液压破碎锤结合反铲,开挖左、右两侧墙贴坡混凝土一定范围内的基岩,必要时局部辅以手风钻钻孔、小药量爆破。

3)上游侧尾水出口内充水。在主体围堰开始拆除以前,尾水出口1#、2#检修井闸门已经安装并充水调试完毕,具备挡水条件。为了避免下部基岩拆除爆破时,渣体涌入上游尾水出口,在下部基岩开挖钻孔作业前,上游侧尾水出口内先充水至961.0 m,保持围堰上下游水压平衡。

4)围堰下部基岩开挖钻孔作业采用下套管的方法。在下部基岩开挖钻孔作业时,从钻孔作业平台961.5 m到下部基岩面,至少有2.7 m以上土石渣体覆盖,成孔难度较大,为了确保成孔质量,在爆破作业钻孔时,采用跟管技术在孔内下直径φ90 mm的PVC套管,以确保钻孔、装药作业顺利完成。

5)选择合理的爆破方向并增加孔口填塞长度。为了控制孔口飞石,首先将爆破方向选在沿围堰轴线方向,并加大孔口填塞长度。对于下部基岩开挖爆破,除了下部基岩段填塞长度外,上部还有2.7 m以上的土石渣体覆盖层,因此孔口填塞长度可达5.0 m以上,可有效控制垂直方向爆破飞石。

6)每茬炮爆破时前部覆盖渣体。为了提高爆破破碎效果并防止水平方向飞石,每茬炮爆破时,前部(临空面方向、爆破飞石方向)预留上茬炮渣体覆盖,以防止爆破后水平方向飞石。

7)设置孔底超深。根据文献[1],为了确保底板开挖高程一次到位,基岩开挖钻孔可设置较大的超深。

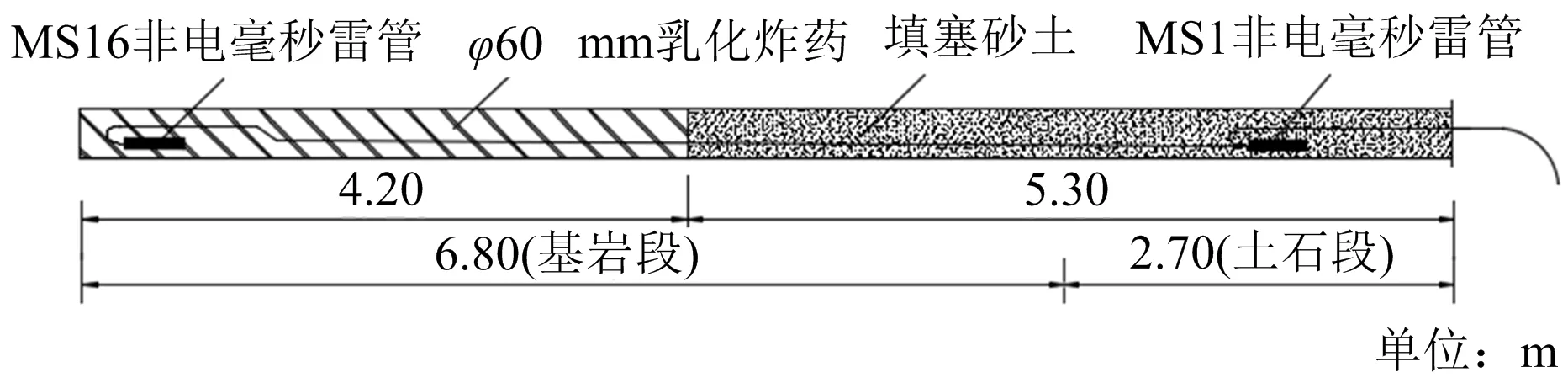

8)采用低段位雷管孔内接长保证联炮长度。为了保证孔内非电毫秒雷管脚线长度满足联炮需要,主爆孔孔底采用MS16段雷管,并在其脚线末端采用MS1段雷管在孔内接长后延伸到孔外。

3 爆破设计

3.1 拆除爆破方案

3.1.1 预拆除

1)上游侧围堰预拆除。在围堰主体开挖爆破前,首先要采用液压破碎锤结合反铲挖除上游围堰前的堆渣体和下部基岩(见图3)。

图3 围堰上游侧预拆除Fig.3 Cofferdam pre-demolition on the upstream side

2)两侧墙贴坡混凝土附近围堰预拆除。经爆破安全距离验算,在距离左、右两侧墙贴坡混凝土14 m范围内,不能采用爆破法进行开挖,只能采用液压破碎锤结合反铲预先挖除。挖除后堰体剩余宽度10 m左右,为了保证围堰拆除安全,开挖前需对下游河道侧围堰进行加宽、加固。

3.1.2 爆破方案

围堰开挖以961.5 m为界,分为上、下两部分。上部开挖为水上开挖,采用1.2 m3反铲直接挖装25 t自卸汽车。下部开挖为水下开挖,主要针对958.8 m以下基岩,采用深孔爆破技术,钻孔作业在961.5 m工作平台上进行,钻具穿过2.7~5.0 m的土石围堰填筑体进入下部基岩,为保证成孔质量,钻孔采用跟管技术[1],孔内设φ90 mm的PVC套管。下部基岩爆破后,出渣采用长臂反铲挖装25 t自卸汽车,渣料运往弃渣场。

3.2 爆破器材

1)炸药。主体围堰拆除采用φ60 mm乳化炸药,质量1 000 g、长30 cm。

2)导爆索。选用塑料导爆索[2],外观红色,直径5.0 ~5.4 mm,药芯主要为太安,装药量10 g/m,爆速不小于6 km/s。

3)非电毫秒雷管。孔内及网路连接主要选用MS1~MS16段非电毫秒雷管,相邻两段雷管时差均为25 ms。孔内装药采用MS1、MS16段,脚线长10 m;其他孔外联炮采用雷管MS2、MS3、MS4、MS5段,脚线长6 m。非电毫秒雷管参数如表1所示。

表1 非电毫秒雷管延时参数

4)电雷管。主要用于起爆整个非电毫秒雷管爆破网路,主要选用8#普通工业电雷管。

3.3 主爆孔设计

1)钻孔直径。根据乌干达能租赁到的钻机情况,实际钻孔直径100 mm。由于上部覆盖层为土夹石,为了保证成孔、装药质量,孔内套入了外径90 mm的PVC塑料管,管壁厚4.3 mm,计算钻孔直径取D=81.4 mm。

2)爆破基岩厚度。根据围堰上游侧基坑出露的基岩情况,基岩平均高程在958.8 m,设计开挖高程为953.5 m,则上游侧拆除爆破基岩厚度H1=5.3 m;根据围堰下游侧钻孔探测的情况,基岩平均高程957.3 m,则下游侧拆除爆破基岩厚度H2=3.8 m。

3)钻孔超深[1]。本次基岩拆除开挖属于水下开挖,为了保证不留根坎,同时考虑水下爆破欠挖时补充爆破难度大、效率低,采用了较长的超深值,取h=1.5 m。

4)主爆孔钻孔倾角。为控制向上飞石,考虑到岩石硬度不高,所有钻孔均与爆破方向垂直,即与围堰轴线方向垂直。但同一排钻孔横断面上,靠近河道侧钻孔按一定角度向河道侧倾斜(见图4)。

图4 主爆孔横断面Fig.4 Cross section of main blasting hole

5)主爆孔孔深。以垂直孔为例,上游侧L1=H1+h=6.8 m;下游侧L2=H2+h=5.3 m,由于围堰底部基岩不是平面,应根据实际钻孔过程中基岩出露情况测定孔深,并据此确定实际装药量。

6)基岩段最小填塞长度[1]。l2=(20~30)D,取l2=20D=1.63 m,除了最小填塞长度外,基岩上部还有2.7~5.0 m的围堰土石渣体覆盖层。

7)最大装药长度。上游侧l1=L1-l2=(6.8-1.63) m=5.17 m;下游侧l1=L2-l2=(5.3-1.63) m=3.67 m。

8)炸药单耗。水下爆破由于爆破介质同时承受着上覆渣体和水体的压力,同时爆破介质的破碎亦须克服渣体和水体的阻力,因此水下爆破的炸药单耗较陆地露天爆破为大,通常比陆地台阶爆破增加30%~50%[1]。爆破基岩为强~弱风化花岗片麻岩,岩性较软,露天爆破可取0.35~0.45 kg/m3,本工程结合文献[1]国内外的统计资料,取炸药单耗q单耗=0.65 kg/m3。

9)孔内每米装药量。主爆孔炸药选用乳化炸药,孔内每米装药量:q米=3.33 kg/m。

10)主爆孔单孔爆破控制的最大面积。按照下式[3-4]计算

(1)

式中:q米为孔内每米装药量,q米=3.33 kg/m;l1为孔内最大装药长度,上游侧取l1=5.17 m;q单耗为炸药单耗,q单耗=0.65 kg/m3;H为基岩厚度,上游侧基岩厚度取H1=5.3 m;则Smax=5.0 m2。

11)孔距、排距。水下炮孔布置,原则上越简单、越规则越好。根据以上计算及同类工程水下钻孔布置参数[1,3]:①本工程主体爆破采用方形布孔,取孔距a=2.0 m,排距b=2.0 m。孔网面积S=a·b=4.0 m2<5.0 m2;②鉴于左、右两侧墙贴坡混凝土附近受单响药量控制,在距离14 m时,单响药量应控制在12.76 kg内,可取孔距a1=2.0 m,排距b1=1.5 m,并采用逐孔起爆技术。

12)装药结构。①单孔药量:主体上游侧Q1=q单耗abH1=13.78 kg,实际施工可取Q1=14.0 kg;主体下游侧Q2=q单耗abH2=9.88 kg,实际施工可取Q2=10.0 kg;两侧墙贴坡混凝土附近Q3=q单耗a1b1H1=10.33 kg,实际施工可取Q3=10.5 kg。②实际装药长度:主体上游侧l1-1=Q1/

q米=4.20 m;主体下游侧l1-2=Q2/q米=3.0 m;两侧墙贴坡混凝土附近l1-3=Q3/q米=3.15 m。③实际填塞长度:主体上游侧l2-1=L1-l1-1=(6.8-4.2)m=2.6 m>1.63 m;主体下游侧l2-2=L2-l1-2=(5.3-3.0)m=2.3 m>1.63 m;两侧墙贴坡混凝土附近l2-3=L1-l1-3=(6.8-3.15)m=3.65 m>1.63 m。以上炮孔除了基岩段填塞长度外,还有上覆2.7~5.0 m的土石围堰覆盖层。④装药结构:围堰拆除主爆孔均采用孔内连续装药,孔底装入MS16段非电毫秒雷管,在靠近孔口部位1.0 m左右采用MS1段非电毫秒雷管接长并延伸到孔外,以围堰主体上游侧炮孔为例,装药结构如图5所示。

图5 主爆孔装药结构Fig.5 Explosive charging structure in main blasting hole

3.4 掏槽孔设计

围堰主体拆除爆破方向沿堰体轴线方向,为了给主爆孔创造临空面,必须在围堰合适位置设置掏槽孔。为了加快拆除进度,采用从堰体中部向两侧双向开挖的施工顺序,因此,掏槽孔设置在围堰中部。掏槽采用深孔楔形掏槽(见图6),由内掏槽孔、主掏槽孔、4级辅助掏槽孔组成。钻孔直径同主爆孔,计算钻孔直径取D=81.4 mm;孔距2.0 m、排距1.44~1.5 m;钻孔倾角60°~85°,由内向外逐排扩大;掏槽孔装药采用φ60 mm乳化炸药,装药长度选取孔深的60%~70%,但须确保基岩段填塞长度不小于1.63 m。

图6 围堰掏槽结构Fig. 6 Cofferdam cutting structure

3.5 炮孔布置

围堰拆除工作从堰体中部向两侧退行双向爆破开挖。掏槽孔布置于围堰的中部,然后向两侧布置主爆孔。具体炮孔布置如图7所示。

图7 炮孔布置Fig.7 Layout of blasting hole

3.6 起爆网路

围堰主体开挖起爆网路采用孔外单排分组,组间延时结合排间延时的起爆技术。同一排爆破孔,靠近上游侧垂直孔每3孔为1组;靠近河道侧倾斜孔,每4孔为1组。孔内起爆均采用MS16段非电毫秒雷管,组间采用MS2段非电毫秒雷管联炮,排间采用MS5段非电毫秒雷管联炮,整个孔外网路采用普通电雷管起爆。靠近左、右两侧墙贴坡混凝土部位,采用逐孔起爆技术。主爆孔典型起爆网路如图8所示。

图8 围堰主体起爆网路Fig.8 Detonating network of cofferdam main body

3.7 安全验算

1)最大单响药量计算。围堰拆除爆破时,为了保证对尾水出口左、右两侧墙贴坡混凝土及尾水出口底板齿墙混凝土的爆破振动在允许范围内,必须严格控制最大单响药量。最大单响药量可按下式计算[1,5]。

(2)

式中:R为爆破点与被保护对象间的距离,m;v为被保护对象能承受的安全允许振速,cm/s;K、α为爆破点至保护对象间与地形、地质条件有关的系数和衰减指数。

尾水出口左、右两侧墙贴坡混凝土及尾水出口底板齿墙混凝土的龄期均超过28 d。根据爆破安全规程[5],安全允许振速取10 cm/s;围堰爆破基岩属软岩,取K=300,α=1.9。经过预拆除,爆破点距离尾水出口左、右两侧墙贴坡混凝土最近14.0 m;距离尾水出口底板齿墙混凝土最近33.5 m。

根据式(2),靠近尾水出口左、右两侧墙贴坡混凝土的控制最大单响药量Qmax=12.76 kg;靠近尾水出口底板齿墙混凝土的控制最大单响药量Qmax=174.92 kg。

2)安全分析。①尾水出口左、右两侧墙贴坡混凝土。采用逐孔起爆技术,单孔药量Q3=10.5 kg 3)围堰中部掏槽爆破。控制爆破振动对尾水出口底板齿墙混凝土的影响。根据图7,最大单响药量应出现在主掏槽孔,即图8(a)中左侧第二排靠上游侧3孔和右侧第二排靠上游侧3孔,共6个主掏槽孔同时起爆。经计算,主掏槽孔上游侧基岩段厚6.8 m,根据图6可计算出主掏槽孔基岩段孔长7.68 m,主掏槽孔装药长度按照70%计算[4],单孔装药量:Q主掏=7.68×0.7×3.33=17.90 kg,则同时起爆的6个主掏槽孔装药量为6Q主掏=107.4 kg 4)主爆孔3孔一组同时起爆与左、右两侧墙贴坡混凝土最小允许安全距离。可按下式计算[1,5]。 (3) 5)主爆孔2孔一组同时起爆与左、右两侧墙贴坡混凝土最小允许安全距离确定。根据式(3): 通过以上安全验算分析,该爆破设计满足安全要求,当围堰主爆孔与左、右两侧墙贴坡混凝土的距离R主<18.19 m时,必须采用逐孔起爆技术;当18.9 m≤R主<20.82 m时,可采用2孔一组同时起爆;当R主≥20.82 m时,可采用3孔一组同时起爆。 截止2019年9月13日,卡鲁玛水电站尾水隧洞出口围堰拆除爆破工作全部结束,并通过了监理验收。围堰拆除爆破期间,每茬炮爆破时,前部均覆盖有上茬炮爆破渣体,水平方向由于较厚渣体覆盖,基本没有飞石;孔口飞石高度基本控制在3.0 m以内。左右两侧墙贴坡混凝土表面未发现爆破振动裂隙,未发生个别飞石砸坏贴坡混凝土表面需要修复现象,爆破振动对左右两侧墙贴坡混凝土的影响控制在了允许范围内。尾水出口围堰的顺利拆除爆破,为卡鲁玛水电站首台机组发电奠定了坚实的基础。围堰拆除后的尾水出口如图9所示。 图9 围堰拆除后的尾水出口Fig.9 Tailrace tunnel outfall after the demolition of cofferdam 在乌干达卡鲁玛水电站尾水隧洞出口围堰拆除爆破施工中,通过采用孔内接长雷管解决了雷管脚线不够长的问题;通过左、右两侧墙贴坡混凝土附近一定范围内岩体及围堰上游侧岩体预拆除,解决了爆破振动对混凝土的影响问题;通过每茬炮前部预留上茬炮渣体覆盖,解决了水平方向爆破飞石问题;通过围堰上游侧的尾水出口内充水,解决了爆破后石渣涌入尾水出口的问题;孔内下套管,解决了上覆渣体内钻孔成型及装药困难问题;加大孔底超深,解决了围堰底部欠挖问题。实践证明:在境外爆破施工中,通过分析爆破施工中存在的问题,综合利用现有的爆破技术和当地资源条件,最终能够顺利完成爆破施工任务。

4 爆破效果

5 结语