露天矿挖掘机能力计算方法

2021-01-05张洪

张 洪

(中煤科工集团沈阳设计研究院有限公司,辽宁沈阳 110015)

目前,我国在建及正在生产的露天矿剥离多采用单斗挖掘机-卡车间断工艺,采煤多用单斗挖掘机-卡车-半固定破碎站-带式输送机半连续工艺,单斗挖掘机在国内外露天矿的应用十分广泛[1-2],其中挖掘机的合理匹配及设备能效的发挥是工艺合理性的重要指标。

挖掘机最初为机械式挖掘机,随着液压技术的发展,目前液压挖掘机在露天煤矿得以广泛应用[3],可靠性有了显著地提高。随着现代露天矿的大型化,设备也朝着自动化、大型化的方向发展,因此单台设备的价格相对比较昂贵。合理确定设备的匹配及设备能力是露天矿较好运用资金、降低运营成本的重要环节,直接影响矿山的经济效益[4],因此研究单斗-卡车工艺中挖掘机能力的计算方法、主要参数的确定及台年生产能力进行优化,对提高挖掘机生产能力来说有着重要的借鉴作用。

1 挖掘机生产能力确定的方法

1)类比法。参照国内类似条件露天矿的挖掘机实际生产能力选取,其指标选取一般采用国内有关露天矿的先进生产能力,但由于管理、运营、生产方式及设备维修千差万别,因此用类比法确定挖掘机能力的方法在选取某些参数时会经常使用,但在设计实践中应用较少。

2)作业条件法。按挖掘机作业条件对挖掘机的实际能力进行理论计算,该方法在露天煤矿设计实践中经常使用,有些参数(如利用率等)不易选取,因此,计算的生产能力有一定的误差。

3)模拟法。在挖掘和运输2 个方面的设备型式及数量已确定的条件下,确定挖掘机和运输设备的生产能力。根据计算目的和要求的精度,模拟方法大致可分为3 种:①模拟生产全过程,首先给定露天矿的剥离量和矿量,挖掘机台数,装车点和卸车点位置,运输设备运行纵断面等条件,首先确定挖掘机每斗装载所需时间,按运输纵断面确定运输设备的运行速度,并进行铲车分配,计算挖掘机装车时间和等待时间,以及运输设备的运行、等待和卸载时间,最终计算挖掘机和运输设备的生产能力[5];②以1 个挖掘机为单位模拟1 条运输线路,进行计算;③按全矿各年作业的平均条件所需的铲、车数量及其生产能力计算。

4)综合法。按上述几种方法初步确定生产能力后,再加以模拟法综合分析比较,最终确定生产能力,本文主要讨论该方法在设计中应用的一些问题。

2 挖掘机能力计算的主要公式

挖掘机单位斗容在籍年能力[6]根据岩性不同而异,在表土(或不需爆破岩层)、中硬岩石和坚硬岩石挖掘机每年、单位斗容在籍年生产能力分别为20~27 万m3,对于寒冷或高寒地区可根据具体条件适当的降低。

1)小时生产能力计算。挖掘机小时生产能力计算公式为:

式中:QS为小时生产能力,m3/h;Vp为铲斗容积,m3;tw为挖掘机铲斗循环周期时间,s;Km为满斗系数;Ks为物料在铲斗中的松散系数,其取值同满斗系数是根据岩性不同而进行不同的参数选取。

标通中推荐的各参数取值见表1。

表1 标通中推荐的各参数取值

2)台班能力计算。挖掘机台班能力计算公式为:

式中:QB为挖掘机台班能力,m3/班;QS为小时生产能力,m3/h;Tb为每班工作小时数,h;ε 为挖掘机每班工作时间利用系数,取0.43~0.71。

3)台年能力计算。挖掘机台年生产能力可按按台班能力或台时能力计算公式为:

式中:QMe为挖掘机在籍年能力,万m3/a;QB为挖掘机台班能力,m3/班;η 为日工作班数,班/d;Nr为年工作日数,d;TN为挖掘机工作小时数,h。

笔者根据翻转课堂的理念,设计了适合我校的提升学生核心素养的翻转课堂模式:“两案两段八环节一量表”.“两案”是:一份侧重于学生自学“课前自学案”,一份侧重于课堂重点难点突破的“课堂学习案”;“两段”是指基于“翻转课堂的”的两个学习阶段,第一段通过“课前学习案”落实,包括“学习目标”“教材自学”“微课助学”“课前练习”等四个环节,第二段包括“重难点突破”“课堂练习”“习题研讨”“反思提升”等四个环节;一量表是“数学学科核心素养发展量表”,在课堂教学中,依据量表对学生的素养发展水平进行量化评价.

3 影响挖掘机实际生产能力的各种因素

某露天矿挖掘机作业条件计算小时生产能力为593.4~711 m3/h;班生产能力1 898.9~2 332.1 m3/班,应用台班能力计算的台年生产能力为168.4~206.8万m3/a。相应每年单位斗容能力16.84~20.68 万m3,比国内典型矿山实际生产统计单位斗容能力25~30万m3偏低。影响挖掘机实际生产能力的因素有以下几种:

1)循环时间。挖掘机循环时间一般为39~47 s,随着设备制造技术发展,采矿技术(装载位置)和现场管理水平的提升,特别是液压技术发展,其循环时间明显降低,经与设备厂家技术交流,液压挖掘机在90°回转周期装车时间最快为25 s。

2)满斗系数和松散系数。满斗系数和松散系数根据岩性不同而不同,设计采用勘探报告与现场实测岩体力学性质指标可能有差距,这也是设计计算值和现场实测台年能力值存在偏差的原因。

3)台班时间利用系数。按我国露天矿实际生产统计ε 取值为0.43~0.71,与设备型号、现场管理、辅助设备、作业方式等多种因素相关,设计应因地制宜的进行参数修正。

4)年工作日。GB 50197—2015 煤炭工业露天矿设计规范第2.3.7 条规定:露天煤矿设计年工作天数宜按330 d 计算,但与气候影响(大风、多雨、严寒地区,可季节性作业)、设备检修、工艺系统停运、设备故障等停产时间相关。每日工作班数一般为2 班,特殊情况下,采煤工作可以采用2 班制度。爆破工作必须1 班作业。但有能源保障性要求的露天矿是365 d 生产,即人员轮休,设备连续作业。挖掘机年工作日数应等于露天矿年工作日数减去法定假日、设备计划检修以及因气候影响而停止作业的日数。因此,无论是挖掘机工作日数还是年工作日数的选取均需因矿制宜的确定。

5)台年生产能力计算。影响挖掘机台年生产能力的因素主要有:①计算方法:按台班能力和台时能力2 个公式计算的本质是相同的,台班能力计算主要取决于班小时利用系数,台班班小时利用系数过低,最终反应的结果是挖掘机年工作小时数低,在条件相同、挖掘机规格相同时,采用台时能力计算挖掘机能力与国内露天矿生产实际更接近;②设备检修能力及备件供应情况、运输设备类型、采掘工作面地质条件、操作司机技术水平、组织管理水平等[7]:选取参数不同,计算所得生产能力相差很大,但为了新建露天矿设备的选用,参照生产矿山的实际资料和设计经验,露天矿设计规范第3.2.6 条中关于挖掘机每立方米斗容在籍生产能力的参考规定与目前矿山实际生产能力值有一定偏差,小型液压挖掘机每立方米斗容台年生产能力根据岩性的不同可高达40~70 万m3/a;③影响挖掘机生产能力的其它因素:随着矿山综合管理和人员培训手段提升,矿建时期挖掘机投入的第1 年生产能力基本不降低。因开段沟内场地狭小,卡车停在挖掘机后方,挖掘机回转时间略有增加,卡车运输能力降低10%~15%;煤层选采时遇到煤层顶、底板及半煤岩时需要选择开采,致使装车时间增长,能力降低20%~30%;挖掘机向上1台阶装车时,因司机瞭望条件差,铲和车的对中时间长影响效率,挖掘机能力降低20%~30%。

4 优化实例

结合巴基斯坦塔尔煤田一区块露天煤矿煤岩赋存情况,对斗容7 m3液压挖掘机的能力计算进行优化设计。

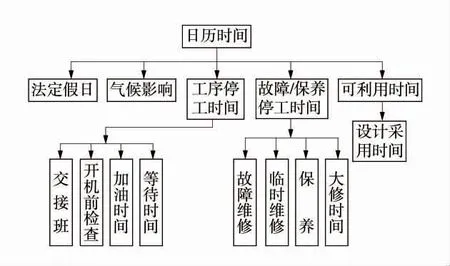

1)年有效作业时间。液压反铲有效作业时间可根据法定假日、矿山地质条件、气候、工序停工时间和故障/保养时间等条件确定,液压反铲年有效作业时间流程如图1,液压反铲年有效作业时间计算参数见表2。由表2 可知:卡车年有效作业时间为5 494 h,设计取值为5 400 h,其中未考虑用餐时间,主要是通过现场管理,用餐后交接上下班,以减少交接班时间,另外,考虑法定假日,但本项目为“煤电一体化”项目,煤矿为电厂的燃料车间,现场实际管理是工人轮休,设备不停(可增加312 h);单斗-卡车开采工艺受大风、高温影响相对较小(可增加240 h)。设备有专业维保队伍,考虑备品备件供应及时,维修保养水平,矿山管理水平等因素,本露天矿液压反铲作业的年有效工作小时数可提升至6 000 h。

图1 液压反铲年有效作业时间流程

表2 液压反铲年有效作业时间计算参数

2)循环时间。液压反铲单勺循环时间为30~32 s。经对相邻区块露天矿实际生产情况调研,液压反铲单勺循环时间为30~35 s,因此,计算中考虑装车时间确定为34 s,如将液压反铲装车回转角度控制在90°以内,卡车在工作面的各种装载位置如图2。

3)每斗满斗率。设计采用每斗满斗率为0.95,经相邻区块露天矿实际生产调研,将每斗满斗率降低到0.90。

图2 卡车在工作面的各种装载位置

4)松散系数。松散系数需要现场做相关实践后取得,设计取值1.25。

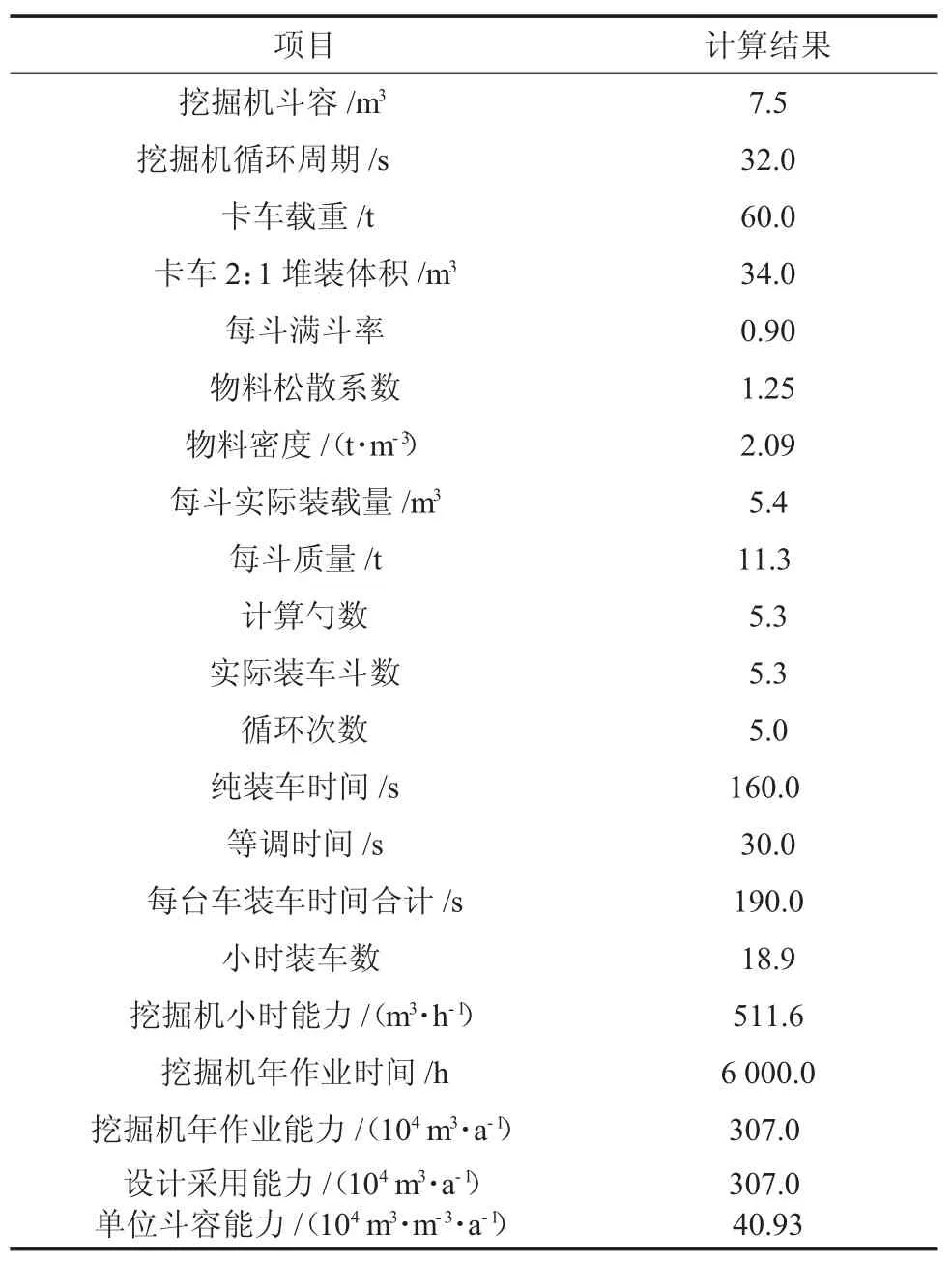

招标后确定标准斗容为7.5 m3,采用上述优化的循环时间、有效工作时间等主要参数,液压反铲能力计算结果见表3。

表3 液压反铲能力计算结果

5 结语

1)优化挖掘机的开采程序和开拓运输系统,合理的挖掘机作业循环、采装方式及行走路线,完善优化反铲装车程序,将反铲装车回转角度控制在90°以内,采用双向装车,减少卡车的进车时间,降低反铲的等待时间,减少回转角度,降低反铲的回转时间,降低反铲的移动时间,反铲循环时间可降低至为30~32 s。

2)保证铲斗和运输设备的容积的比值,一般为1:4~1:5。铲斗的挖掘量与卡车载重量之比在具体设计时可以通过多方案比较,并选取总经营费用最低的方案。

3)车铲比也是车铲匹配的一个因素,合理的车铲比,能同时最大限度地发挥挖掘机和卡车的效率,保证一定铲车比,这是提高挖掘机生产能力的最重要的因素。

4)在优化开采工艺参数、提高液压反铲维修保养水平、提高反铲司机操作水平,液压反铲年有效作业时间可提升至6 000 h。

5)以矿建第1 年为例,其台年生产能力可提升至约286 万m3,如采用确定的斗容7.5 m3,其台年生产能力可提升至约300 万m3。