一种基于AVIDM4和Creo的三维协同研制方法

2021-01-05周孝伦陈忠贵张洪波

周孝伦 陈忠贵 张 旭 张洪波 朱 位

一种基于AVIDM4和Creo的三维协同研制方法

周孝伦 陈忠贵 张 旭 张洪波 朱 位

(中国空间技术研究院,北京 100094)

针对AVIDM3中产品结构维护难度大、协同信息传递效率低的问题,提出了一种新的三维协同研制方法。该方法通过AVIDM4实现文件、模型的产品结构管理,基于Creo及二次开发工具,实现了总体与结构、总体与供配电、总体与推进、总体与工艺的协同信息高效传递。经北斗三号导航卫星研制全流程验证,证明该协同设计方法实现了产品结构智能管理、协同信息高效传递,显著提升了协同设计效率,可推广到其它领域航天器研制。

AVIDM4;Creo;航天器;三维;协同;研制

1 引言

三维协同研制指多人、多专业基于三维设计环境,并行开展工作,克服串行设计、二维传递存在的不足,及早发现设计不协调的问题,提高研制效率、缩短研制周期[1~3]。三维协同研制是中国航天“高质量保证成功、高效率完成任务、高效益推动航天强国和国防建设”的重要途径。在难度要求日益加大、质量要求日益提升、进度要求日益迫切的形势下,开展更高水平的三维协同是中国航天提升能力、完成任务的必由之路。

20世纪90年代初,美国波音公司在研制波音777时首次采用了全三维数字化设计、并行设计等技术,率先实现了数字化协同设计与制造,研制过程实现了无图纸化,研发周期缩短40%,返工减少50%。20世纪末,美国洛克希德·马丁公司的F-35项目通过分布式协同研制,实现了全球协同,全球分布的5个主要合作伙伴、上百个供应商,基于网络系统开展分布式协同,设计周期缩短35%,制造时间将缩短66%[4]。自2000年以来,中国航天在原有CAD/CAE/AVIDM(Aerospace Vehicle Integrated Design and Manufacture)等应用的基础上,构建了面向型号的数字化协同研制环境,实现了设计、制造、试验等过程协同,提升了型号的研制质量和研制效率,以长征五号为代表的全箭数字化协同设计技术的成功运用,标志着中国的航天已经全面实现数字化协同应用[5]。国内很多航天院所进行了相关研究[6~13]。

提出一种基于AVIDM4(AVIDM系统V4版本)和Creo的三维协同研制方法,以AVIDM4为协同平台,实现航天器产品结构智能管理;以Creo为基础环境,二次开发专用功能作为前端设计工具,开展设计协同和信息传递,实现总体与结构、总体与供配电、总体与推进、总体与工艺的协同信息高效传递。

2 基于AVIDM4和Creo的协同研制方法

如图1所示,基于AVIDM4和Creo的三维协同研制方法包括6个方面;a.基于AVIDM4实现面向航天器的产品结构管理,智能维护产品结构与模型树的一致性;b.通过Creo开展自顶向下的协同设计,制定三维协同建模体系;c.完善总体-结构-热控三维协同机制,提高信息传递自动化水平;d.健全电缆网三维协同机制,实现供配电与总体之间的双向协同;e.深入发掘推进管路三维设计协同,实现基于管路连接关系表的协同设计;f.打通总体设计单位、总装实施单位之间的信息链路,实现设计、工艺基于模型的三维协同,确保从设计到生产各环节的信息快速传递以及信息的一致性。

图1 基于AVIDM4与Creo的三维协同研制方法

2.1 基于AVIDM4的三维协同管理

AVIDM是航天科技集团自主知识产权的PDM(Product Data Management,PDM)系统,已有20年的应用历史,先后发展了AVIDM1~4等4个大版本,管理功能日益完善,应用范围日益广泛,取得了很好的经济及社会效益。AVIDM4系统在AVIDM3的基础上重点提升了三维模型管理能力、显示能力,以及基于产品结构的数据管理能力,可用于文件、模型、图纸、计划等各类对象的管理。AVIDM4通过产品结构对文件、模型、图纸等进行结构化管理,通过多种视图显示产品信息,如文档视图、模型视图、结构树视图等,方便设计师对文件资料、数据的使用和管理(见图2);通过“域”策略管理设计师权限,通过存储区对控制模型版本,通过域与存储区结合,实现对人员和设计对象的组合管理。

图2 基于AVIDM4的产品结构管理

图3 基于AVIDM4三维协同管理

AVIDM4协同研制平台支持总体、结构、热控、制造、总装等专业领域的全面协同,如图3所示;提供了三维模型、二维图纸、技术文件等对象的统一管理。所有数据可按照专业、舱段等分别存储在各自独立的存储空间内;不同专业的设计师可在同一时间、不同地域,对同一设计对象协同设计,减少了以往出差才能进行的协调工作,提高了设计效率,缩短了设计周期;另外,制造、总装人员可通过协同设计平台参与到设计环节,提前发现制造、总装或后期使用中可能存在的问题,减少设计缺陷,降低设计缺陷带来的影响,加快产品定型速度。

不同专业的设计师通过网络访问AVIDM4系统,此系统将文件、模型、图纸等按照规则分类管理。此系统具备功能完善的版本管理功能,通过检入、检出控制模型状态,模型每检出一次,模型版本上升1;“检入”状态时,模型处于不可编辑状态;“检出”状态时,模型可在Creo软件中修改。此系统具备生命周期管理功能,提供“设计中”、“受控中”、“更改中”、“已发布”和“已作废”等多种状态,通过审批流程实现模型状态的改变。基于AVIDM4以上功能,实现了文件、模型和图纸的规范化管理,并通过网络实现不同单位、不同专业、不同地域的协同。

2.2 自顶向下的三维协同建模体系

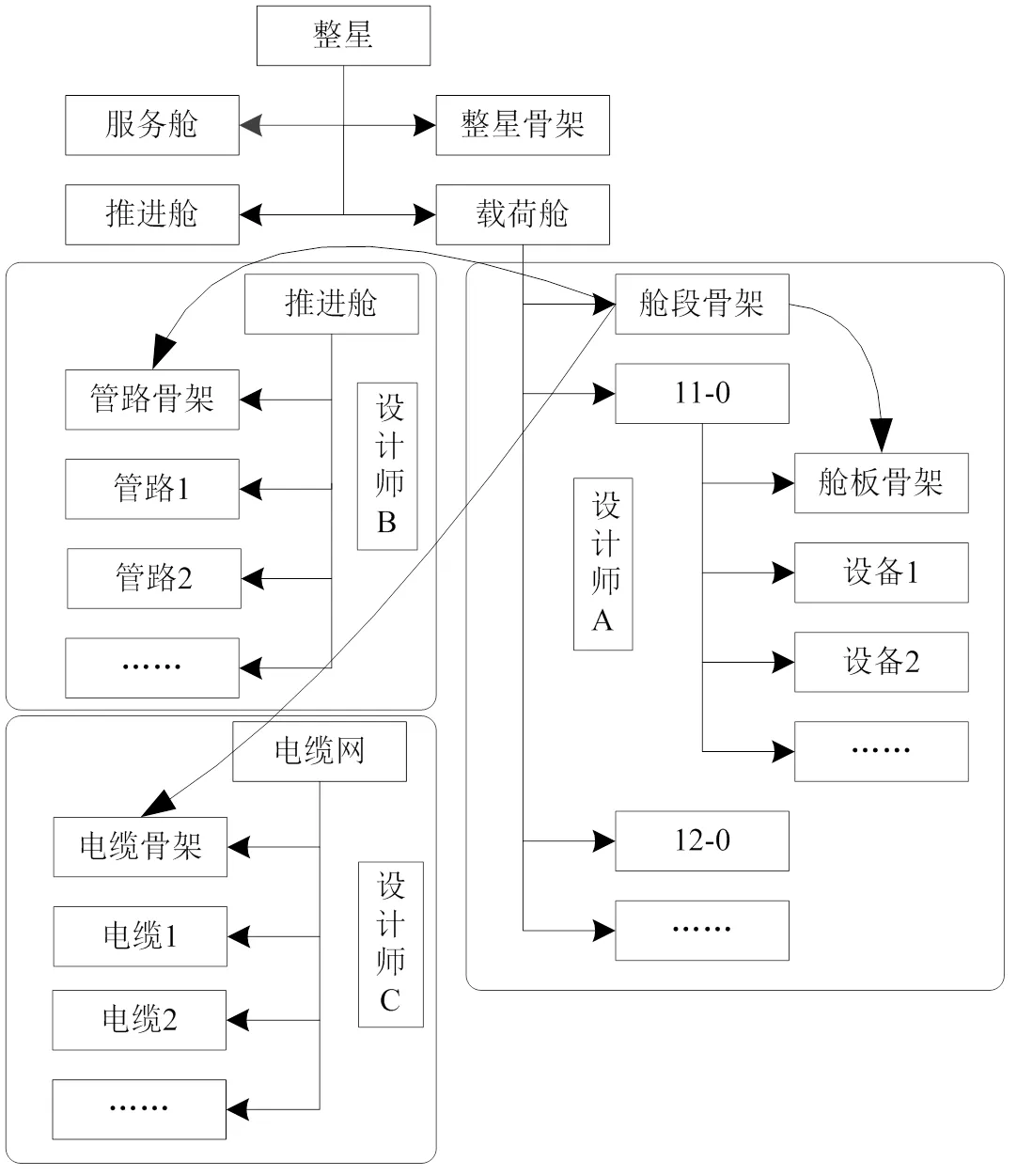

三维设计软件Creo提供了自顶向下设计模式,基于顶层装配的约束,通过骨架将设计约束、参照等信息层层传递下去。通常情况下,整星模型包含三层装配,包括整星层、舱段层、舱板层,舱板层是最基本的布局设计单元。整星装配由整星骨架、载荷舱、服务舱和推进舱组成。整星骨架中包含最顶层,包括整星基准坐标系、基准平面、全局约束参数等信息,以及向舱段层传递信息的发布几何。舱段装配包括舱段骨架、各舱板装配、推进管路、电缆等。舱段骨架中包含从整星骨架中参考的信息如整星坐标系、舱段装配坐标系、基准面、舱段的参数信息等,以及向舱板传递信息的发布几何。舱板装配包括舱板骨架、各类设备、各类直属件等。舱板骨架中包含从舱段中参考的信息如舱段坐标系,舱板坐标系、基准面、舱板参数信息等。

表1 舱板骨架包含的信息及来源

通常航天器每个专业都有2~3个设计师参与,除抓总设计师外,其他设计师各负责一部分设计内容;各部分设计内容之间基于自顶向下的协同机制协同,通过骨架和参数传递设计信息(见图4)。基于自顶向下的建模体系和方式,结合AVIDM4的分布式协同设计,实现了不同专业、同一专业不同设计师在同一环境下的三维协同设计。三维协同模式可及早暴露不同设计师之间的模型不匹配、设计不兼容、参考信息过期等问题,及时暴露局部调整带来的相互影响问题,显著提升整体设计效率。

图4 航天器三维协同体系

2.3 总体-结构-热控三维协同设计

航天器设计过程中,参与布局设计的主要包括总体、结构和热控;总体设计师关注单机、直属件、管路、电缆的布局,结构设计师关注结构板、埋件、角盒等方面的布局设计,热控设计师关注喷漆、贴膜、销钉、多层、加热器、热敏电阻、扩热板、隔热板等方面的布局设计;总体、结构、热控三者之间既相对独立、又关系密切,相互关联、相互影响,以往需要通过文件或者图纸传递要求,通过人工实现模型信息同步,容易出现状态更新不准确、不及时等问题[14]。基于AVIDM4及Creo,采用自顶向下的协同设计方法,确保各模型根据顶层设计约束的变化更新,确保各自参考和应用的模型为最新版本;确保参考和设计正确性,及时暴露相互之间不匹配的设计状态,协同设计出满足各方面要求的总体设计、结构设计和热控设计,见图5。

图5 总体-结构-热控三维协同设计

总体、结构、热控之间基于同一骨架模型体系开展自顶向下协同设计,但各自之间协同的深入程度稍有差别;总体与结构间的协同除基于统一骨架的模型协同外还有底层数据的传递。总体使用专用工具完成设备的自动建模,设备、直属件快速布局和孔表的自动化提取,并使用数据库管理孔表数据;结构设计师使用结构打孔工具,批量读取数据库中的底层数据,补充埋件类型信息后存入结构设计数据库,并由结构设计专用工具实现结构三维模型中埋件模型自动装配。总体与结构间基于模型和底层数据的协同,减少了人的参与,实现了信息交换自动化,提高数据流转效率,提高了设计效率和效果。总体、热控基于总体模型开展协同设计,总体向热控发布布局脚印;热控将脚印信息引入热控模型,并参考布局脚印开展热控的详细设计,完成加热器、OSR、销钉、多层等热控元件的布局。

总体-结构-热控面向需求,不断拓展协同设计的深度和集成度,从开会协同、接口文件协同,发展到基于模型、基于数据库的协同,协同层次不断提升,协同的效率不断提升,满足了型号研制的需要。

2.4 电缆网三维协同设计

航天器电缆网主要用于各单机之间的供电与信号传输,确保单机有效接地,并为单机提供有效防护。电缆网研制相关方,包括供配电设计师、总体设计师和电缆工艺师。供配电设计师负责电缆连接关系和节点表的设计,并形成文件,为电缆网走向设计、电缆网加工提供输入;总体设计师按照电缆连接关系表要求,在三维模型中设计电缆网中每根电缆的走向,并以三维模型的形式固化下来,作为电缆网加工的输入;电缆工艺师根据电缆接点表、电缆连接关系表、电缆网三维走向等输入开展电缆网的实施工艺,明确生产的工艺步骤。在电缆网三维走向设计过程中,供配电设计师和电缆工艺师将共同参与走向设计的协同,确保电缆走向合理,并满足加工工艺需要。

供配电设计师通过电缆接点关系专用工具接点设计;首先,设计师使用工具从受控的IDS(Interface Data Sheet,IDS)文件中读取接点信息;然后,由软件自动完成接点连接关系设计,并形成用于电缆网走向设计的电缆连接关系表。

总体设计师在三维设计环境中,使用电缆网走向设计工具,快速设置电缆网设计公共路径,确保任何两个接插件之间都有公共路径相互连接。在电缆连接关系表的基础上补充线规、密度、颜色等一些专用信息,并将电缆连接关系表导入到软件设计环境中;电缆网走向设计工具将根据连接关系要求,自动选择电缆路径,并生成电缆网实体模型,从而完成电缆网走向的协同设计,见图6。航天器电缆网三维协同设计方式实现了总体和供配电设计师之间双向协同。

图6 电缆网协同设计

2.5 推进管路三维协同设计

图7 推进管路协同设计

推进管路用于各推进阀体,形成一个密闭系统,确保推进剂在阀体之间的自由流通。推进阀体布局、管路走向是总体设计的一项重要内容。航天器推进管路协同设计体现在推进分系统设计师、总体设计师、焊装工艺师之间。推进分系统设计师提供满足总体设计要求的阀体模型;推进分系统设计师提供推进管路布局要求、参数化的推进系统原理图,此原理图可通过设计工具转换为推进连接关系表;总体设计师在AVIDM4和Creo集成环境中开展推进管路布局设计,并将推进连接关系表导入系统中,系统将自动产生对应的推进管路;推进分系统设计师和焊装工艺师,在AVIDM4系统中对轻量化显示的推进管路布局设计进行把关,提出意见和建议,总体设计师根据意见设计闭环,通过以上过程实现了推进管路设计三方协同(见图7)。推进管路在统一的环境中协同设计,突破了空间、时间限制,促进了设计效率、设计效果和设计工艺性的提升。

2.6 总装设计与总装工艺三维协同

航天器总装工作主要包括直属件安装、管路焊装、电缆网敷设、单机安装、接地实施等,总装工作由总装部门实施完成。传统模式下,设计部门向总装部门提供5类总装图纸用于指导现场实施,包括单机安装图、接地图、低频电缆安装图、高频电缆安装图和管路焊装图。总装部门根据图纸编写工艺,并通过看板系统将要求传递到现场。现场实施时,总装人员根据看板系统中的工艺要求按步骤实施,并根据图纸确定诸如位置、配套、明细等信息。当前总装模式存在如下不足:a.信息重用率低。设计部门梳理的物料明细体现在图纸明细中,不能被总装部门直接提取,不能重用,需要二次录入;b.信息分散。完成单机安装需要查看单机安装图、接地图多类图纸等。c.信息不丰富。图纸反映某些特定视图的信息情况,对工艺设计支持不够,有时不能发现需要特别注意的操作事项。

针对上述问题,提出并实现了总装设计系统,基于总装三维模型和总装数据实现总装三维发布,总装设计系统包括面向设计者的前端工具和底层用于数据存储及版本控制的数据库。前端工具基于Creo三维软件二次开发实现,除具备快速总装设计功能外,还能够以舱板为单元自动分类提取总装信息,如舱板上的单机名称、代号、R点位置、坐标系方向、安装孔数量、孔径、耳片厚度、平垫规格、弹垫规格、螺钉规格、接地方式、防松措施、隔热垫类型、隔热垫数量、阻值要求等;并将信息分类存储在后端数据库。数据库以舱板为对象分类存储上述信息,并提供版本控制和基线控制的技术状态控制措施。数据库还提供了面向工艺的信息视图:单机总装信息视图、单机接地信息视图、电缆安装信息视图和管路焊装信息视图等。设计部门与总装部门对接口约定了信息传输格式和接口,三维工艺设计系统可以通过专用接口读取总装设计管理系统中的总装信息(见图8),实现了总装设计信息向总装工艺系统的无缝传递。

在总装三维发布模式下,设计部门使用总装设计系统完成设计后,在AVIDM4系统中完成总装模型的送审;使用总装设计系统前端工具批量、自动、分类提取舱板总装信息,并将总装信息通过数据库接口导出为EXCEL格式文件,作为附件在AVIDM4中送审。总装部门将总装轻量化模型和包含总装设计信息的EXCEL文件导入三维工艺设计系统,在此基础上开展三维工艺设计,大幅缩短了工艺准备周期。

图8 总装三维发布

3 应用实例

中国北斗三号卫星导航系统是全球导航系统,时间紧、任务重,对研制能力提出了非常高的要求;研制单位必须全面提升协同研制能力,提高基于三维模型的信息传递能力,实现各单位内部协同、异地单位远程协同,实现总体设计、加工制造、总装等各单位之间的数字化信息传递。

a. 北斗三号全球导航系统采用了AVIDM4和Creo的三维协同研制模式,以AVIDM4为协同研制平台,构建了独立的产品库管理文件、模型、流程、权限等,实现了文件、模型的创建、编辑、送审、受控、发放和更改控制管理,确保了上述对象的全寿命周期控制。

b. 北斗三号三类卫星按照模型体系要求,构建了卫星的三层装配:整星、舱段和舱板;采用自顶向下的建模方式确定了整星、舱段和舱板之间分别传递的信息内容,并构建了完整的骨架体系、几何信息、参数体系和基准体系。

c. 总体、结构、热控基于骨架模型开展了三维协同设计,三者之间通过发布几何、参数等形式传递信息,开展协同;总体、结构、热控的模型统一采用AVIDM4管理数据,所有信息均通过协同机制共享和传递,极大地促进了协同工作的开展。

d. 供配电设计师、总体设计师、电缆工艺基于电缆连接关系表和AVIDM4系统协同电缆网设计、协同发布,实现了供配电设计与总体设计之间的双向协同。

e. 推进分系统、总体设计、管路工艺基于管路连接关系表和AVIDM4系统进行管路协同设计、管路三维发布,实现了管路的三维协同研制。总体设计参数化的管路模型,并将三维模型直接用于三维焊装、三维检漏,实现了研制过程三维信息全面可用。

f. 总装设计结果包括设备安装、电缆安装、接地安装、管路焊装等信息,采用三维发布,使用总装设计自动设置、批量提取、整体发放上述信息,并使用总装设计数据库对总装设计信息进行数据库管理,准确记录各阶段总装设计结果,并区分和记录版本。

g. 通过产品结构的形式全面结构化的形式管理了3类卫星9种配置设计,形成了技术文件3万余份,模型2万余个,完整的产品结构3类9种,实现了卫星各类信息数据的全面受控。

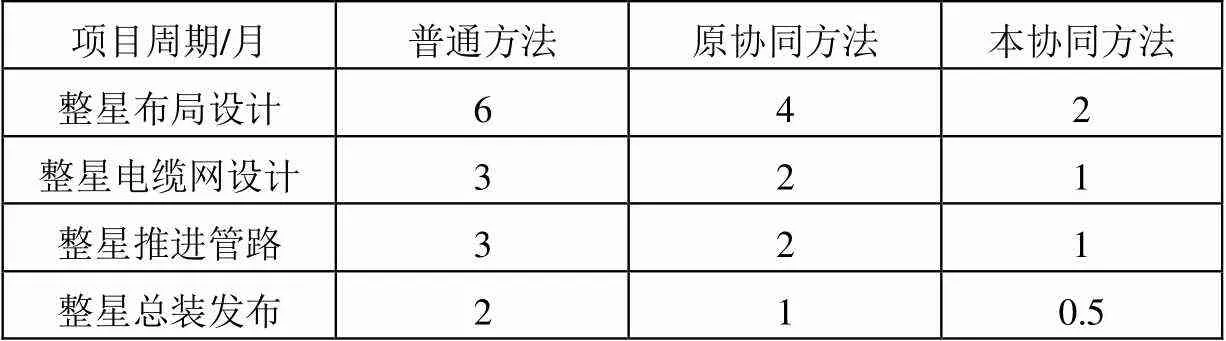

历经北斗三号全流程研制验证,基于AVIDM4与Creo的三维协同研制方法给北斗三号研制带来了显著效果,整星布局设计、电缆网设计、推进管路设计、整星总装发布周期缩短50%,显著加快了整星研制进度,最终实现新一代卫星导航系统提前组网。方法对比如表2所示。

表2 各类研制方法周期对比

4 普适性分析

基于AVIDM4及Creo的协同研制方法特点如下:

a. 基于AVIDM4系统进行文件管理、模型管理、权限管理、流程管理、协同管理等,基于统一的数据管理环境实现同一单位不同专业之间的协同设计,支持同一时间、不同空间的设计人员针对同一对象的协同设计。

b. 以Creo为三维设计工具,采用自顶向下的设计方法开展并行设计,总体、结构、热控、电缆网、推进基于骨架模型、信息发布等方式传递设计信息,进行协同设计。

c. 以Creo为基础二次开发设备快速布局工具,在工具支持下,总体、热控、结构之间快速完成设备布局、直属件布局、热管布局等工作,快速形成布局设计、开口设计、开孔设计等。

d. 以Creo为基础二次开发电缆网快速设计工具,在工具支持下,总体设计师、供配电设计师、电缆网工艺师协同设计,快速完成电缆网的走向设计。

e. 以Creo为基础二次开发管路快速设计工具。在管路快速设计工具支持下,总体设计师、推进分系统设计师、管路焊装工艺师设计协同设计,快速完成管路的走向设计。

f. 以Creo为基础二次开发总装快速设计系统,在系统支持下,总体设计师、总装工艺师协同设计,快速完成总装设计、批量自动汇总、三维模型快速发布、总装信息管理和总装信息的输出等。

g. 基于AVIDM4系统完成总装三维模型、文件的受控管理,模型和文件发放。实现总装模型、文件从总体设计单位到生产单位、总装实施单位的三维发布与分发。

从以上分析可知,基于AVIDM4与Creo的三维协同研制是一套方法,并不局限于具体型号,原则上适用于各类航天器型号的研制;卫星、飞船、探测器等飞行器在外形、结构、组成、功能等方面存在差别,但从研制过程、研制方法、工具上并无差别;研制过程都包括构型设计、布局设计、电缆网设计、管路设计、总装设计、总装发布等工作;在开展上述工作时皆可采用此方法。

5 结束语

提出一种基于AVIDM4和Creo的三维协同研制方法,解决了AVIDM3中产品结构维护难度大、协同信息传递效率低的问题。该方法在北斗三号导航卫星研制过程中得到了全面的验证和应用,结果表明:基于该方法的整星布局设计、电缆网设计、推进管路设计、整星总装发布周期缩短50%,显著加快了整星研制进度,缩短了研制周期。经普适性分析,该方法不局限于一类航天器研制,可以推广到各类航天器的研制。

1 姚骏,王志瑾,袁金如. 基于主控骨架体系的卫星三维协同设计技术研究[J]. 航天制造技术,2019(3):21~25,31

2 李飞,章乐平,王志勇,等. 航天器数字化协同设计技术研究[J]. 导弹与航天运载技术,2013(1):71~74

3 Kvan, Thomas. Collaborative design: what is it[J]. Automation in Construction, 2000(4):409~415

4 吴辉. 运载火箭基于MBD的全三维设计及管理技术研究[D]. 上海:上海交通大学,2015

5 秦红强,王猛,杨亚龙,等. 液体火箭发动机三维数字化协同设计研究[J].火箭推进,2016(3):76~80

6 姜海丽. AVIDM在航天企业中的应用[J]. 现代制造工程,2005(11):47~49

7 张一快,王苏安,王树红. AVIDM产品结构数据管理应用[J]. 中国制造业信息化,2008(4):49~50

8 张宏宇,高洪涛,刘霞,等. 面向制造的航天器总体、结构和热控三维协同设计研究[J]. 航天制造技术,2016(5):14~17

9 范凯,黄业平,刘政,等. 基于Pro/E软件的卫星三维布局与电缆的协同设计[J]. 航天器环境工程,2015(4):390~394

10 蔡敏,王博哲,陈兴峰,等. 基于Creo的飞行器电缆三维协同设计研究[J]. 弹箭与制导学报,2016(6):27~29,35

11 张亮,刘霞,谢政,等. 面向制造的航天器管路数字化设计系统构建与应用[J]. 航天制造技术,2016(3):56~59

12 谷巍,刘刚. 载人航天器数字化设计管理模式[J]. 航天制造技术,2013(1):59~63

13 刘江,刘质加,辛强,等. 基于MBD的小卫星数字化应用[J]. 航空制造技术,2015(21):68~72

14 韩凤宇,林益明,范海涛. 基于模型的系统工程在航天器研制中的研究与实践[J]. 航天器工程,2014(3):119~125

A 3D Collaborative Development Method Based on AVIDM4 and Creo

Zhou Xiaolun Chen Zhonggui Zhang Xu Zhang Hongbo Zhu Wei

(China Academy of Space Technology, Beijing 100094)

There are some problems in 3D collaborative design, such as difficult maintenance of product structure in AVIDM3 and low efficiency of information transmission in collaboration. In order to solve these problems, a new 3D collaborative development method is proposed. The product structure management is realized through AVIDM4. The collaborative information is fast transmitted between subsystems, structure subsystem, thermal control subsystem, circuit subsystem, propulsion subsystem, and so on, by Creo. Through the verification of the whole process of the development of Beidou III satellites, it is proved that the intelligent management of product structure and high transmission of collaborative information is realized by this method. The efficiency can be improved significantly by this method, which can be extended to the development of spacecraft in other fields.

AVIDM4;Creo;spacecraft;3D;collaborative;development

国家重大科技专项工程。

周孝伦(1981),高级工程师,卫星总体设计专业;研究方向为导航卫星总体设计。

2020-09-22