LF精炼炉高效脱硫工艺实践

2021-01-04王新亮邢延奎郭春强

钟 凯,王新亮,邢延奎,郭春强,王 磊

(山东钢铁集团永锋淄博有限公司,山东 淄博256410)

1 前 言

随着高效连铸技术的发展对钢水质量要求的不断提高,钢包精炼炉显得愈加重要。利用钢包炉的加热精炼还原等功能,可以解决炼钢-连铸间的许多问题,如降低出钢温度,提高转炉冶炼技术指标,为连铸提供温度成分准确均匀的钢水,协调炼钢与连铸节奏。LF炉钢包精炼炉具有保持炉内还原气氛、氩气搅拌、电极埋弧加热和合成渣精炼等独特的精炼功能,其中合成渣的精炼功能可以更好地完成脱硫、脱氧和去气去夹杂的任务,达到对初炼钢水进一步调质的作用,而合成精炼渣的还原效果的好坏与造渣工艺有直接的关系。硫在通常情况下是有害元素。钢材热压力加工时(1 150~1 200 ℃)产的硫化合物——FeS-Fe共晶体已经熔化,导致钢材晶间开裂,即产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,它不但导致焊缝产生热裂,而且在焊接过程中容易后成SO2气体,使焊缝产生气孔和疏松。还能降低钢材耐腐蚀性。所以通常要求硫含量<0.050%,优质钢要求<0.035%。如何通过精炼过程控制实现降低钢水中的[S],实现连铸高拉速,达到钢材对S含量的要求,需要进行精炼脱硫工艺技术研究。

山钢永锋淄博有限公司有两座100 t LF炉精炼炉,电极直径为Φ400 mm,钢水升温速度可达5 ℃/min,承担着微调温度和成分、稳定生产节奏、脱氧、脱硫、去夹杂等生产任务。公司2018年10月份制定了以连铸为中心的低铁水比冶炼,铁水比降低到760 kg/t 以下,连铸机拉速达到3.0 m/min。为满足低铁水比冶炼条件下连铸高拉速生产的要求,对于高硫钢水精炼炉必须达到快速高效脱硫的效果。

2 提高LF炉脱硫工艺技术研究

2.1 出钢过程含氧量及过程控制

出钢过程脱硫与脱氧应做好铁水温度及成分的检测环节控制,保证测温取样的准确性;转炉冶炼控制对于入炉S在0.060%以上的铁水,计算好热平衡,确保拉炭温度不低于1 660 ℃,终点C≥0.08%;当冶炼终点C<0.08%时,加入500 kg 调渣剂调渣后,减少转炉渣中的氧化性、稠化炉渣,减少放钢过程中的下渣量;放钢过程中全程吹氩,分阶段控制吹氩流量250~400 L/min,加入合适的脱硫渣、脱氧剂,与钢水充分混合,达到初步脱硫、脱氧的效果,降低了渣中的氧化性,为LF炉高效脱硫创造条件。

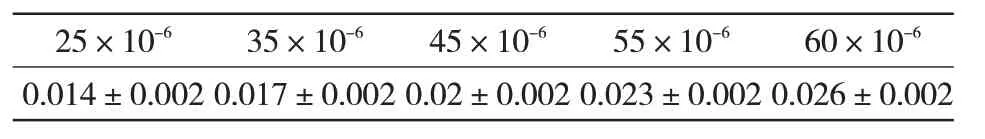

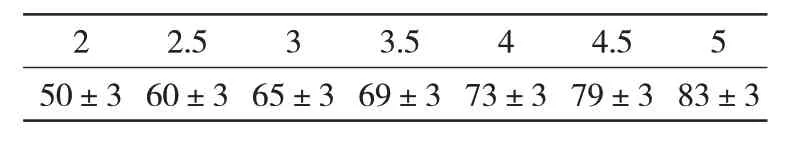

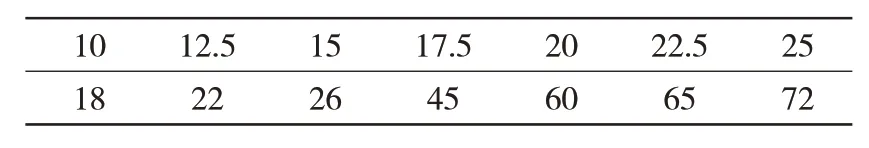

加入LF 炉硫含量对出LF 炉硫含量有较大影响,入LF炉硫含量越高,出LF炉时硫含量越高;入LF 炉溶解氧含量对最终钢液中硫含量存在影响,降低钢水中溶解氧含量,缩短精炼脱氧时间,降低精炼钢水硫含量;随着精炼渣碱度的提高,渣中的游离CaO 增加,炉渣脱硫能力增大,脱硫率上升。炉渣碱度达到5,炉渣脱硫效率达到85%以上,随着炉渣碱度的增加,炉渣黏度逐渐增大,炉渣流动性变差,不利于脱硫反应的进行;炉渣碱度2.5 以上,渣中(FeO+MnO)≤0.5%,控制吹氩搅拌功率,钢液中的溶解氧≤5×10-6,钢液中的硫含量可控制在40×10-6左右,进一步脱硫需要增加炉渣碱度。溶解氧含量对最终钢液中硫含量的关系见表1。炉渣碱度对脱硫效率的关系见表2。

表1 溶解氧含量对最终钢液中硫含量的关系 %

表2 炉渣碱度对脱硫效率的关系 %

2.2 精炼炉渣温度、氧化性、碱度、硫含量对脱硫影响

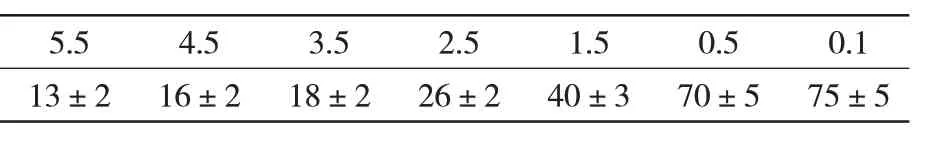

对于快节奏生产条件的精炼脱硫,当钢水进入精炼后,需要快速提高钢水温度到1 570 ℃以上,为后续脱硫创造条件;当温度升高以后,控制精炼过程中的氩气量,开始造脱硫渣,降低炉渣氧化性,有利于脱硫;炉渣碱度R在2.2左右,渣中(FeO+MnO)对脱硫效率的关系见表3。随着不稳定氧化物的升高,脱硫率下降,当入LF炉时渣中的不稳定氧化物<1.5%,可保证出钢脱硫效率在40%以上。

2.3 炉渣结构对脱硫的影响

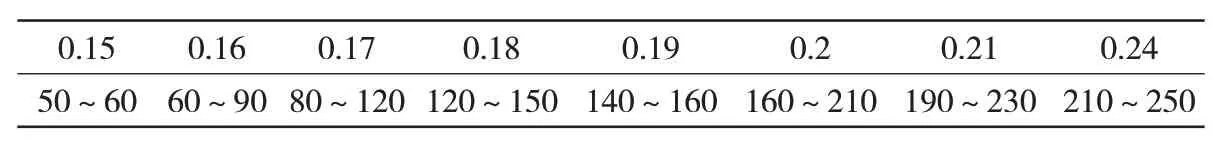

炉渣成分对脱硫的相互影响,炉渣中Al2O3含量较高时,要综合考虑Al2O3含量对炉渣脱硫能力和对吸收Al2O3夹杂物的影响。在CaO-SiO2-Al2O3渣系中,当Al2O3含量<30%时应增加渣中Al2O3的含量,可以降低渣的熔点,提高渣的流动性;但是渣中Al2O3含量高时对吸收Al2O3夹杂不利,渣系中Al2O3含量控制在20%~30%较好。(CaO)/(Al2O3·SiO2)对LS(渣间分批系数)影响的关系见表4。

表3 碱度为2.2时(FeO+MnO)对脱硫效率的关系 %

表4 (CaO)/(Al2O3·SiO2)对LS影响的关系

2.4 建立精炼工艺阶段搅拌功率控制模型

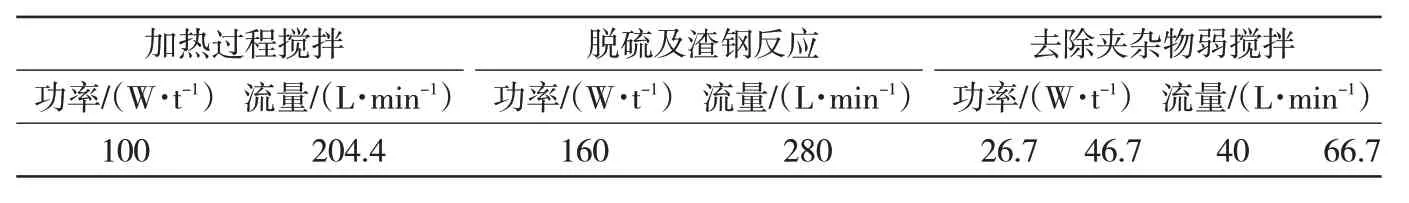

精炼不同阶段搅拌功率对脱硫率有很大的影响,精炼时间越长,钢液与渣接触的机会越多,越有利于脱硫;对于高硫钢水,提高钢水进精炼的温度10 ℃;进精炼温度控制≥1 560 ℃,减少升温时间。先升温到1 570 ℃以上再造碱性还原渣,炉渣碱度控制在2.0以上,逐步减少渣中(FeO+MnO)%≤1.5%以下。依据不同的钢水量搅拌功率,建立精炼过程气体流量搅拌功率控制模型,对加热升温搅拌阶段、脱硫及渣钢反应阶段、去夹杂物弱搅拌阶段,分别设定不同的吹氩搅拌功率参数。精炼过程气体流量搅拌功率控制模型见表5(精炼吨位120 t)。

表5 精炼过程气体流量搅拌功率控制模型

2.5 精炼渣流动性对脱硫率的影响

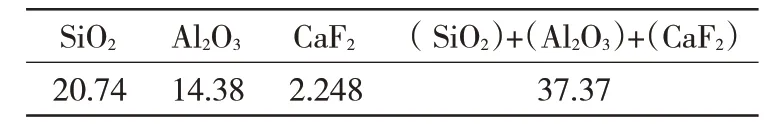

精炼炉渣的流动性是影响渣钢间化学反应的重要因素。渣流动性好,有利于提高脱硫速度。目前LF炉精炼过程中调整渣流动性的耐火材料主要有萤石、铁矾土等;萤石加入提高炉渣流动性,提高了硫的扩散能力,加入量过大,渣容易变稀,不易脱硫,易造成耐材侵蚀,发生如下反应:(SiO2)+2(CaF2)=2(CaO)+SiF4↑。SiF4是有毒气体,对身体健康不利,所以要控制渣中CaF2量,一般控制在5%左右较理想。用耐火砖块及石英砂调整炉渣碱度时,由于以上材料中含有较多的(SiO2),对提高炉渣碱度不利。渣中(FeO+MnO)%≤3%的条件下,渣中(Al2O3)对脱硫的影响较明显,随着渣中Al2O3的增加,脱硫能力上升。渣中的(SiO2)+(Al2O3)+(CaF2)在 30%~50% 时,渣流动性良好。渣中(Al2O3)含量%对脱硫效率的关系见表6。

表6 渣中(Al2O3)含量对脱硫效率的影响 %

3 精炼脱硫工艺实践

3.1 精炼渣成分控制

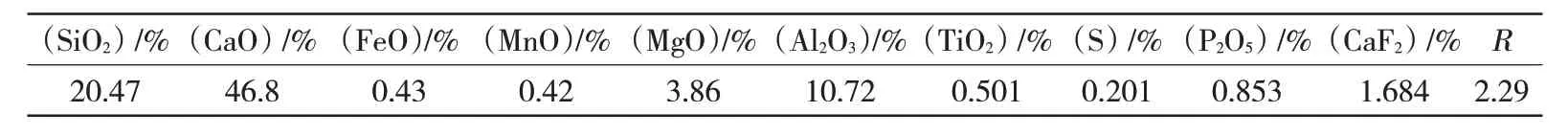

对目前所冶炼的钢种进行简单分类,根据不同的类别制定一个基本的加料制度。根据出钢下渣情况,对加料顺序进行合理安排。转炉下渣情况,渣子的干稀状况,将计算准备好的造渣料一次性加入钢包进行通电精炼。调整炉渣成分到设计炉渣成分范围内,LF精炼渣成分见表7。

表7 LF炉精炼渣成分

对于目前炼钢厂主要生产HRB400 系列产品,合理设计精炼渣的脱硫成分,达到提高精炼脱硫效率,降低渣中(FeO)+(MnO)的含量,最大限度回收渣中[Fe]与[Mn];精炼炉实际生产中部分炉次的精炼渣进行统计分析。由表8可以看出,精炼渣的碱度要求按照2.1±0.2 进行控制,渣中(FeO)+(MnO)≤1.5%;渣中Al2O3含量在10%~20%,CaF2含量控制在3%以内。

3.2 炉渣成分控制

为了提高精炼渣的流动性,调整精炼渣渣中的(SiO2)+(Al2O3)+(CaF2)在30%~50%时,渣流动性良好。渣中(SiO2)+(Al2O3)+(CaF2)关系见表8。

3.3 精炼钢水脱硫效果及钢材检测效果

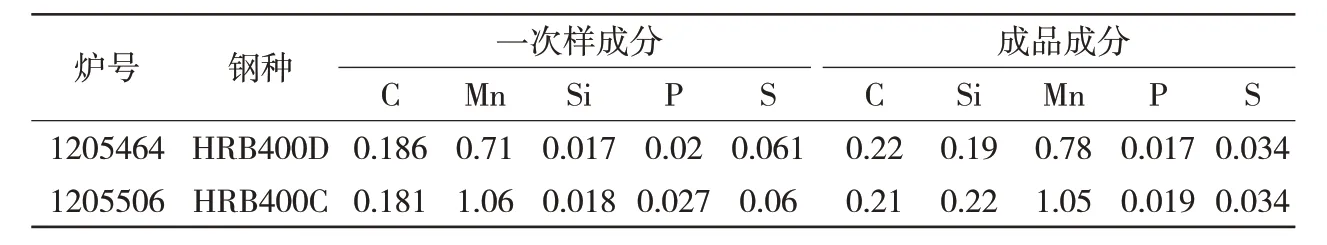

对试验各炉次的钢液中成分进行检测,检测结果见表9。通过对钢材中的硫与氧的检测,终点S含量满足要求,所有炉次均在0.040%以下,T[O]含量在0.003 5%以下,说明夹杂物含量较少,能够满足钢种质量要求。

表8 渣中(SiO2)+(Al2O3)+(CaF2)关系 %

表9 钢液检验结果 %

4 实践效果

1)提高精炼渣的流动性,调整精炼渣中的(SiO2)+(Al2O3)+(CaF2)在30%~50%控制范围,总精炼时间控制在25 min 以内,钢水[S]脱除到0.040%以下,满足了连铸高拉速的生产要求。

2)确定了精炼脱硫的碱度要求按照2.1±0.2进行控制,渣中(FeO+MnO)≤1.5%;渣中Al2O3含量在10%~20%,CaF2含量控制在3%以内。转炉渣中的(MnO)由3%降低到0.50%以下;渣中(FeO)由5.25%降低到0.50%以下;回收了渣中的余[Mn]和[Fe]。

3)鉴于精炼各阶段过程搅拌功率对脱硫效率的影响,依据不同的钢水量搅拌功率建立控制模型。对加热升温阶段搅拌、脱硫及渣钢反应阶段、去夹杂物搅拌阶段,分别设定气体流量搅拌功率控制参数,满足高效脱硫高拉速快节奏生产的要求。

4)解决了高硫钢水进精炼后,因为脱硫时间长,精炼过程增碳异常造成C成分超标问题。

5)降低了精炼过程电极消耗,节省了精炼电耗。减少了精炼过程中长时间通电对钢包渣线的侵蚀,提高了钢包渣线砖的寿命,钢包包龄由原来的120炉提高到180炉以上。