氧化镁湿法脱硫废水处理工艺流程探究

2021-01-04韩子华

韩子华

(山东畜牧兽医职业学院,山东 潍坊 261061)

氧化镁湿法脱硫是除钙法脱硫以外,较为重要的脱硫技术。相关资料显示,氧化镁再生脱硫法起源于美国,在二十世纪下半页由凯米克(Chemico-Basic)公司研发而出,经历了数千小时的试验后,在几台机组上建设了两个氧化镁再生系统及完全体的FGD系统,二十世纪末,硫酸制造厂停止运营,作为反应物的硫酸镁被直接出售。由Ducon公司发明的氧化镁湿法脱硫工艺至今仍运转良好。

1 氧化镁湿法脱硫废水处理技术的发展

在美国开发并成功实施氧化镁湿法脱硫技术后,韩国和我国台湾地区也渐渐发展出了自身的氧化镁湿法脱硫废水处理工艺,当下,台湾地区绝大多数的电站都已使用这种方法来进行污水处理工作。近年来,国内的氧化镁湿法脱硫技术呈现出了较快速的发展势头,二十一世纪初,清华大学环境系将“大中型锅炉镁法脱硫工艺工业化”任务接下,深入展开了对镁法脱硫技术参数、副产品再利用、吸收塔优化等问题的研究,同时在35t/h锅炉上展开了实际应用。当前,已有太钢发电厂、滨州化工集团发电厂、鞍山北美热电厂、华能辛店电厂、五矿营口中板烧结机厂等电厂投入运营或正在建设中[1]。

氧化镁湿法脱硫工艺还能够分成氧化镁/硫酸镁抛弃法、氧化镁/亚硫酸镁法、回收法等不同种类的脱硫方法。本文即针对其中规模较为庞大的氧化镁/亚硫酸镁工艺中废水处理的工艺流程展开分析和探讨。

2 氧化镁湿法脱硫技术问题概述

在进行湿法脱硫的过程中,存在着许多废水处理方面的问题,即使在相当一部分的电厂里,脱硫系统都有配备相应的废水处理系统,只是目前国内缺乏对脱硫废水处理工艺的研究,更多的目光集中在石膏法/石灰石等造成的脱硫废水上,导致对镁法脱硫工艺产生的废水更加缺乏研究和关注了[2]。时至今日,进行氧化镁湿法脱硫废水处理工作时大都借鉴石膏法/石灰石的废水处理办法来进行。除此以外,为防止烟气中可溶气体含量超标,保障副产物的生成质量,维护脱硫设备浆液循环物质的平衡,务必应将一定数目的废水从循环系统中有效排出。综上,缺少预处理塔的石膏法/石灰石法和氧化镁湿法脱硫法在进行时造成的废水皆是吸收塔排放出的水。

3 氧化镁湿法脱硫废水水量及水质

首先是镁法脱硫废水的水量问题,镁法脱硫废水的水量和气体里的HF及HCL、脱硫所选用水的水质、吸收塔内浆液的硫酸离子和盐酸离子浓度等关系密切。如果进入吸收塔内的烟气总量恒定,那么废水排放的量即由下面几个因素构成:

(1)烟气中HF或HCL的具体浓度决定脱硫废水中的水量,而烟气中的HF和HCL则大部分是由系统消耗的煤产生的。机组消耗的煤数量越多,F(CL)含量越高,则气体中所含的HF(HCL)的浓度也就越高,进而致使废水的排放量更大。

(2)吸收塔内的CL-浓度很大程度的控制了脱硫废水的水量,如若浆液中存在过高浓度的CL-,即会导致亚硫酸镁的品质降低,同时使得脱硫程序的效率受到影响,还将设备的抗腐蚀标准升高了[3]。如若浆液中CL-浓度明显于标准值较低,则会加大脱硫废水的生成量,使得整个废水处理工作的成本增加。相关的数据及经验证明,脱硫废水中使得CL-浓度维持在10g/L~20g/L可以达到最佳效果。

(3)脱硫废水的产生量还受到吸收塔内硫酸根离子的浓度影响,如果浆液中所含的硫酸根离子浓度过高,则会导致浆液的粘性增强,使得亚硫酸镁的结晶受到干扰,拉低其脱硫的效率;反之,如果浆液中硫酸离子的浓度含量较低,则亚硫酸离子氧化成的硫酸离子的反应会被加速,致使亚硫酸镁的产量变低。

(4)最后,CL-的浓度也会影响到脱硫废水的水量,在脱硫过程中,工艺用水中的CL-浓度越高,则产生的废水量就越多;但因为通常脱硫操作时的CL-浓度小于0.1g/L,相比脱硫废水中的CL-浓度小了许多,所以脱硫工艺中,所用水的CL-浓度没有对脱硫产生的废水水量造成太大的影响。

然后是脱硫废水的水质问题,脱硫废水的水质包含以下几个特征,首先是镁法脱硫系统里废水的PH值相对于钙法的PH值较高,通常在6~7之间。然后是水中的悬浮物,包含亚硫酸镁颗粒、铁和铝的氢氧化物、二氧化硅等,通常含量比较高,浓度甚至可以达到数万mg/L[4]。接着是重金属、氟化物超标等,这些超标物质中还涵盖我国严格限制排放的Hg、Pb、As等I类污染物。接着是巨量的盐分,因为包含很多的硫酸根离子、亚硫酸根离子、盐酸离子等离子,其中的硫酸根离子质量分数甚至能够达到12%,而氯离子的质量分数则在百分之一至百分之二之间。具体的脱硫废水的水质则跟所选用燃料的类型、脱硫氧化的具体风量、电除尘器的电极数量、脱硫用水的水质状况、吸收塔内氯离子的控制浓度等息息相关。

4 氧化镁湿法脱硫废水处理系统概述

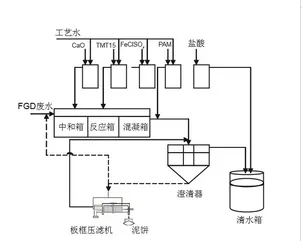

具体的氧化镁湿法脱硫废水处理工艺图如下图1所示。

图1 氧化镁湿法脱硫废水处理工艺图

从脱硫塔中大约排放出含固态物约15%的浆液,其中主要包含的固态物体为亚硫酸镁,从旋流器中通过以后,装置的真空皮带脱水机或顶流的滤液水即变成废水,按程序流入废水处理系统,该水体中的固态物含量大约占比百分之三。全部的镁法脱硫废水处理系统涵盖了反应、中和、絮凝、澄清等几个步骤阶段。

首先第一个步骤是中和,由烟气脱硫制造出的酸性废水最先流入中和箱中,再借由对石灰乳投放量的掌控,使得废水在中和箱中的PH值得以稳定,通常维持在8.5~9.0之间,因为在不相同的PH值环境中,金属氢氧化物具有差异较大的浓度积,所以在进行反应的过程中,应当对PH值进行严格的精准控制[5]。在这个过程中,可以使得诸如铜、铁、镍、铅等部分重金属反应生成氢氧化物沉淀,与此同时,排放废水中的大量钙离子与硫酸根离子反应,最终生成石膏沉淀。

接着第二个步骤是反应。由中和箱中的废水通过自行流动而流入反应箱,这些废水中含有的部分铁、镁等金属离子借由相当微小的络合物或氢氧化物等形式析出。而汞、铜等重金属则通常选用加入TMT15等有机硫的方式,最终生成CuS、HgS等沉淀物,因为这两种沉淀物都拥有比较小的溶解度,溶度积则处于10-50~10-40量级中间。

然后是第三个步骤絮凝。因为生成的金属硫化物及氢氧化物等物质颗粒较为微小,不容易在废水中形成沉降,所以可以借由投放复合铁的方法,使得废水中存在的微细颗粒在搅拌作用下产生絮凝体[6]。当排出的废水还未流入澄清器时,往其中投放PAM(助凝剂)来使颗粒的表面张力减弱,促成硫化物及氢氧化物等的生成和沉淀,使得颗粒的生长能得到加速,让微小的絮状物逐渐转变为体积更大、更易沉淀堆积的絮状物体,保障澄清器中固液分离的任务能够妥善完成。

最后一个步骤是澄清,经过絮凝箱的废水再通过澄清器来完成固液分离,通常澄清器会使用相对较为容易安装和进行后期维护的竖流式澄清器,该类型澄清器具有质量可靠,运行稳定的显著优势。澄清器在运行过程中,通过重力影响产生浓缩的污泥,生成物再经由污泥螺杆泵运转流出。其中,绝大部分产生的污泥从污泥泵排出到压滤机位置进行脱水操作,还存在一小部分污泥则是接触污泥,最终需要供给沉淀需求的晶核,因此需要流回废水反应池中。干净的水源则由周边区域出水最终向出水箱中流入。因为废水含有8.5~9.0的比较高的PH值,所以废水处理时配置有PH调节系统,当系统发现废水中PH值高于9后,PH调节系统会控制计量泵投放HCL来对PH值进行调节控制,保障水箱中的水质PH值能够达到6~9的标准值。

就目前而言,我国国内尚对氧化镁湿法脱硫废水处理工艺缺乏足够的研究,当下仅有武汉大学进行过混凝剂相关的研究和试验探索,并且尚未展开系统的处理试验探究。氧化镁湿法脱硫废水的水质与钙法脱硫的水质存在着比较大的差异,但是整个的处理工艺仍然采用了钙法脱硫工艺的框架,无法有效地对水质变化产生适应,污泥浓缩的效果也不佳,出水要达到标准要求仍存在许多难题。与此同时,氧化镁湿法脱硫工艺中还包含较高的COD,其COD去除问题也没有得到妥善解决。随着该项技术的不断应用和更大范围的推广,其废水处理问题需要得到更多的研究和关注,才能够适应该项技术的不断进步与发展。

5 结语

相比于石灰石湿法脱硫废水处理方法,镁法脱硫废水处理工艺因为并不具备石膏脱离设备及废水回流设备,于是便具备了较高的废水处理难度。关于氧化镁脱硫废水处理工艺中存在的部分问题,及时有效地进行调整和方案优化,对废水处理过程中积累的经验进行总结,对其运作方法不断进行改良,就能够效果显著地提升镁法脱硫废水处理的工作效率,与此同时,还应当对废水处理过程中的固态物含量过高引起的结晶堵塞问题投入足够的重视,确保废水处理工作能够稳定、妥善的进行。