幅度调制的非线性超声相控阵成像方法∗

2021-01-02刘志勇项延训

刘志勇 滕 达 项延训

(华东理工大学 上海 200237)

0 引言

超声相控阵是一种超声检测和成像技术,在工业无损检测领域具有较强的适用性,广泛用于构件内部裂纹、孔洞等缺陷的定位和成像。近年来对于工业结构中损伤和缺陷检测的精度要求逐渐提高,而对于一些不易产生超声回波响应的缺陷(如闭合裂纹等),传统超声相控阵检测技术容易发生漏检,不利于突发性事故的预防[1]。非线性超声信号因对结构中早期损伤、材料性能退化、微小缺陷等具有高敏感性而备受学者和行业关注[2−3]。将非线性超声方法应用于超声相控阵检测技术,在闭合裂纹的定位与成像检测方面将极具潜力。常规非线性超声方法是基于对由裂纹面的接触振动产生的特定非线性分量的测量。由于带宽限制(相控阵在其中心频率附近具有有限的带宽)和高衰减特性(较高频率的高次谐波在返回阵列换能器之前会迅速减小),很难在一般实验条件下直接测量和提取具有不同频率(例如f/2、2f、3f···)的非线性分量。因此,以次谐波和高次谐波作为非线性参量研究非线性超声相控阵是比较困难的。例如,Ohara等[4−6]采用次谐波分量接收信号进行了一系列研究用于闭合裂纹成像,但是仍难以克服分辨率较低的问题。韩国标准与科学研究所引入了一种超分辨率法(MUSIC)以解决次谐波分量分辨率较低的问题,但这种次谐波产生的条件仍较为苛刻[7]。

另一方面,提出了一种利用基波响应的幅度依赖性间接测量所有非线性分量的方法。该概念最初被应用于单片机的波形测量,被称为缩放减法[8−9]。幅度调制是一种使载波的幅度根据所需的传输信号的变化规律而变化但是频率保持不变的调制方法,被广泛用于有线或无线电通信和广播[10]。参考缩放减法的工作原理,在幅度调制原理的基础上,基于幅度调制的非线性超声相控阵成像方法能够将幅度调制方法与非线性超声相控阵成像相结合。该幅度调制方法依据声波在目标区域中产生的线性响应幅值与入射波幅值成比例,而非线性响应幅值与入射波幅值不成比例的原理,通过调制可提高非线性响应在超声信号中的对比度,并将其作为非线性参量对目标区域进行成像。基波振幅差法(Fundamental wave amplitude difference,FAD)[11−13],阵元数调制传输法[14]等都属于基于幅度调制的非线性超声相控阵成像方法,其中不同相位控制聚焦模式传输法[15−17]合理利用超声阵列实现了幅度调制效率的优化,但缺乏对于延迟时间选择方法的探究,而且对裂纹闭合部分长度表征精度较低。

本文引用了一种基于幅度调制的非线性超声相控阵成像方法,利用物理聚焦和虚拟聚焦两种聚焦模式下超声扩散场的声能差作为非线性参量,间接测量所有非线性分量用于疲劳裂纹闭合部分的检测和成像。对材料疲劳裂纹开展实验研究,将非线性超声相控阵成像方法与传统超声相控阵全聚焦法(Total focusing method,TFM)[18]进行对比,实现了疲劳裂纹闭合部分的检测定位和裂纹长度表征精度的提高,并进一步研究了扩散场信号延迟时间对非线性超声相控阵成像质量的影响。

1 基于幅度调制的非线性超声相控阵成像原理

超声相控阵在检测时有两种常用的激励方式,分别是并行激励和顺序激励,分别对应物理聚焦和虚拟聚焦两种聚焦模式。物理聚焦是指所有阵元按一定延时法则激励,实现声束对某个采样区域的聚焦,每个阵元分别用于接收声响应。虚拟聚焦是指按顺序采集所有激励-接收阵元组合的声响应,即全矩阵捕获(Full matrix capture,FMC),在后处理中对全矩阵数据施加延时,传统超声相控阵中常用的TFM便是如此。在这两种聚焦模式中,超声传输在线性上是等效的。由于分别使用物理聚焦和虚拟聚焦进行传输,因此在待检试样的聚焦点处,物理聚焦的实际入射波幅度大于虚拟聚焦的情况。因此,两种聚焦模式在聚焦点处不是非线性等效项。其实,在物理聚焦中,由于聚焦点处的线性响应与阵列的阵元数量N成正比,故其对应的非线性响应幅值与N2成正比,非线性效应引发的基波的声能损失与N4成正比。因此,对具有N个阵元的相控阵列,两种聚焦模式基波声能损失差别很大,物理聚焦时的声能损失是虚拟聚焦时的N3倍,且阵元数量越多,这种差别越大。对于如今常用的32/64/128阵元的超声线阵,当采用这两种模式进行检测时,缺陷点处由于非线性效应引起的声能损失差别将变得异常巨大。另外,非线性响应包含次谐波、高次谐波以及其和频、差频的组合,而这些非线性效应的产生都是由基波的能量提供的。因此,利用聚焦点处两种聚焦模式的声能差作为非线性表征参量,充分考虑了疲劳裂纹可能产生的多种非线性效应,提供了间接测量所有非线性分量的一种方法。

基于幅度调制的非线性超声相控阵成像方法(以下均简称为非线性超声相控阵成像方法)利用两种聚焦模式的声能差作为非线性参量。因此,需要计算超声场中聚焦点处某一时间段内声的能量值。首先要分析超声在介质内部的传播和分布特点。在两种聚焦模式下,超声波在介质内的线性传播特性是相同的,仪器非线性和由其他系统因素引起的非线性对声波传输的影响也可抵消,基波的能量差别仅仅是由于聚焦点处聚焦时刻的幅值差异造成的。因此,可以利用聚焦时刻以后任意瞬时两种聚焦模式下系统总声能的差值来表征聚焦点处的相对非线性能量损失。这一点可以通过超声扩散场来实现。事实上,由于超声波在晶界及介质边界的多次散射,初始相干激励在传播一段时间后即可满足扩散场的形成条件。在理想扩散场中,介质内部任意位置的声能均匀分布,且任意点的声能与该时刻系统的总能量成正比。因此,在虚拟聚焦和物理聚焦的扩散场中,任意同一位置处的能量差异为聚焦时刻的能量损失测量提供了一个近似值,可用来表征该点处的非线性效应。

一段时间后,超声场将最终收敛达到扩散状态。由于扩散场在统计意义上是静态的,可以用某个时间窗(tr,tr+T)内的积分来表示扩散场的能量值。其中,tr表示截取接收信号的开始时间(称为延迟时间),T是截取的时间窗宽。对于一个具有N个元素的相控阵列,设fmn(t)为各阵元按顺序依次激发(虚拟聚焦)阵元m激发、阵元n接收的时域信号;hn(r,t)为所有阵元按延时法则δm(r)并行激发(物理聚焦)阵元n接收到的时域信号。r是成像区域中的任一焦点,δm(r)是当聚焦在r时,在激发阵元m上施加的时延法则。两种聚焦模式应保证时延法则相同。

Fmn(ω)是接收信号fmn(t)的频谱,

虚拟聚焦传输扩散场中焦点r处的声能Ev(r)表示为

其中,ω1和ω2分别表示基频带宽左端和右端,选取中心频率2/3到4/3的区域作为主频。

类似地,Hn(r,ω)表示接收信号hn(r,t)的频谱,

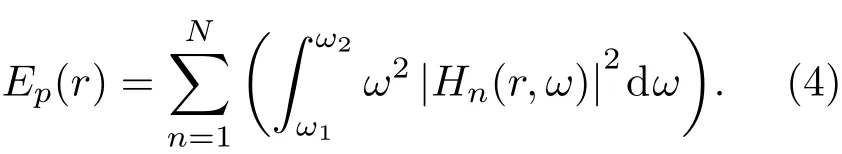

物理聚焦传输扩散场中焦点r处的声能Ep(r)表示为

根据两种聚焦模式下焦点处的声能差异,定义了非线性参量η,

其中,η(r)表示非线性效应引起的基波能量损耗。η(r)值越大,说明能量损失差越大,非线性效应越强。

为了可视化试样的线性特征,与非线性超声相控阵成像结果形成对比和补充,在相同的xOz平面内,相对应的TFM成像强度参量I(x,z)为

其中,gmn(t)是fmn(t)的Hilbert变换,c为声速。

随着时间增加,超声波在介质中传播的衰减增大,能量耗散增加。而且,由于虚拟聚焦激励信号的幅值较低,受非相干噪声的影响会更大,所以随着数据采集时间的增加,两种聚焦模式下扩散场能量比较的可行性会大大降低。因此,要确定好数据采集的时长,既能达到稳定的扩散场状态又能保证接收信号的幅值。

2 实验方法和步骤

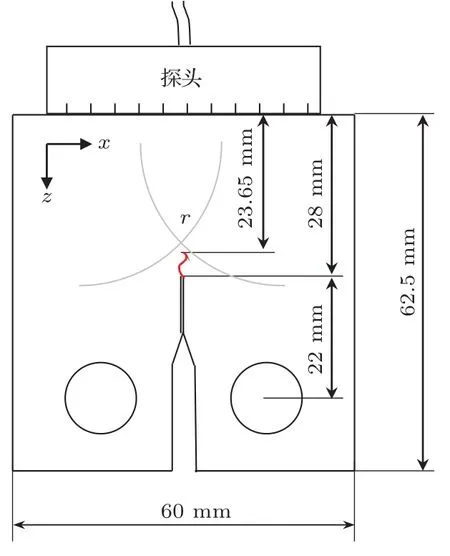

本文以超声相控阵成像检测技术和超声在扩散场的传播理论为基础,利用一段时间内扩散场的声能差来表征聚焦点处声能损失。实验硬件包括Verasonics Vantage128多通道超声相控阵仪器和Imasonics 5 MHz 128阵元纵波超声相控阵探头。图1为5 MHz超声相控阵探头和待检试样图片,图2为其结构示意图。疲劳裂纹由7075铝合金CT试样通过疲劳试验拉制,CT试样制作和疲劳试验依照ASTM E647标准。试样参数W=50 mm,厚度B=25 mm。为便于拉制裂纹,用线切割的方式加工了一段长度为22 mm、宽度为0.1 mm的开口。试样上表面距离线切割开口的顶端28 mm。疲劳试验频率为3 Hz,载荷在1.34~10.34 kN(Pmin和Pmax)之间变化。疲劳加载至70000周时停止,此时光镜测得CT试样裂纹表面长度为4.35 mm。红色标线模拟疲劳裂纹,试样上表面距离裂纹尖端大约23.65 mm。

图1 相控阵探头和7075Al CT试样照片Fig.1 Photo of the phased array probe and 7075Al CT specimen

作为对照,采用TFM和非线性超声相控阵成像方法分别对未进行疲劳加载的试样(无加载试样)和已进行疲劳加载(有加载试样)的试样进行实验。当探头表面与裂纹面平行时,检测效果更佳,但由于服役时两侧面为不可接触面,故实验时将相控阵探头放置于试样的正上方,如图2所示。实验时需要保证两种聚焦模式下探头和试样耦合良好,而且为了做对比分析,需全程保持探头相对试样位置不变。

图2 探头试样结构示意图Fig.2 Structural diagram of the probe and sample

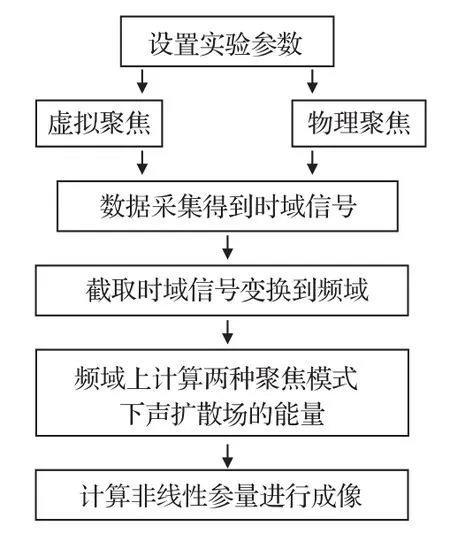

图3为非线性超声相控阵成像方法的实验步骤示意。首先,设置实验参数,利用超声相控阵实验仪器采集两种聚焦模式下的时域信号;然后选取相同且合适的延迟时间tr和时间窗宽T分别截取两个时域信号,对截取的信号进行傅里叶变换求其频谱;再按照公式(1)~(5)分别计算两种聚焦模式频域内扩散场的声能Ev、Ep及能量损耗η;最后根据非线性参量η进行成像。另一方面,依据公式(6)计算I(x,z)进行TFM成像以进行实验对比分析。

图3 非线性超声相控阵成像步骤Fig.3 Step of nonlinear ultrasonic phased array imaging

3 超声相控阵成像结果和讨论

3.1 超声相控阵TFM成像

设置实验参数进行实验。7075Al声速为6320 m/s,换能器为128阵元且中心频率为5 MHz的线型阵列,以5 MHz的单周期正弦脉冲信号进行激励。在采样率为20 MHz的条件下分别对无加载试样和有加载试样进行全矩阵数据采集,对获取的数据进行后处理,得到TFM成像结果。

无加载试样和有加载试样TFM成像结果及其裂纹部分局部放大图如图4、图5所示,单位为dB。两条白色细实线表示线切割开口,红色标记表示线切割开口顶端对应的位置,红色标线模拟光镜观测的疲劳裂纹的位置和大小。从图4(a)、图5(a)直观来看无加载试样和有加载试样TFM成像结果几乎无差别:TFM成像结果中除了可以观察到圆孔上下表面和试样底面的位置外,仅能观察到线切割开口的顶端。从局部放大图4(b)、图5(b)可以得出:对于无加载试样,TFM成像反映出线切割开口;对于有加载试样的疲劳裂纹部分,以线切割开口顶端为基准,根据TFM成像最大幅值下降6 dB测得裂纹长度为2.08 mm,小于光镜测得的试样裂纹表面长度。显然,TFM只能检测到线切割开口和疲劳裂纹的张开部分,低估了疲劳裂纹的闭合部分,这表明TFM对张开裂纹检测效果较好,但对疲劳裂纹闭合部分不敏感。以光镜测得的试样裂纹表面长度为基准,采用TFM对疲劳裂纹闭合部分成像的误差高达52.2%。

图4 无加载试样TFM成像结果Fig.4 TFM imaging results of the unloaded specimen

图5 有加载试样TFM成像结果Fig.5 TFM imaging results of the loaded specimen

3.2 非线性超声相控阵成像

采用提出的非线性超声相控阵成像方法分别对无加载和有加载试样进行检测。实验参数与TFM成像过程保持一致,分别进行虚拟聚焦和物理聚焦,获得检测数据,对获取的数据进行后处理得到成像结果。

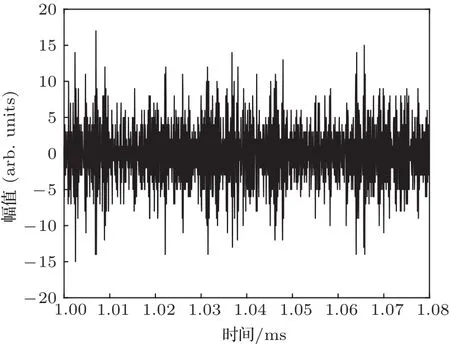

图6、图7分别为有加载试样一聚焦点在延迟时间tr=1 ms、时间窗宽为T=80µs时,虚拟聚焦与物理聚焦在扩散场的时域信号波形。从图中可以看出,在该状况下声场已达到扩散状态。

图6 虚拟聚焦时域信号波形Fig.6 Virtual focusing time domain signal waveform

图7 物理聚焦时域信号波形Fig.7 Physical focusing time domain signal waveform

图8为在延迟时间tr=1 ms、时间窗宽T=80µs时,采用非线性超声相控阵成像方法对无加载试样和有加载试样进行检测的成像结果,单位为dB。从图8(a)中可以看出,对于无加载试样,非线性超声相控阵成像方法没有检测到结果,图中像素值异常点是由材料加工误差导致的非线性引起;如图8(b)所示,对于有加载试样,非线性超声相控阵成像方法不仅能够检测到疲劳裂纹,而且能够清晰地确定疲劳裂纹尖端的位置,评估裂纹的长度。同样以线切割开口顶端为基准,测得裂纹长度为5.22 mm,超过光镜观测的裂纹表面长度,说明非线性超声相控阵成像方法可以有效检测疲劳裂纹闭合部分。因此,当疲劳加载到70000周时,以光镜观测的裂纹表面长度(设为x)为基准,非线性超声相控阵成像方法测得的裂纹长度(设为y)相对精度ε提高了20%(相对精度计算公式定义为ε=(y−x)/x×100%)。另外,由于图上未显示出线切割开口,说明此方法能够有效抑制线性散射,图中成像区域周围像素值异常点是加工误差所致。注:由于裂纹尖端塑性区的存在,图8(b)中对疲劳裂纹的成像呈区域状而非线条状。图中幅值较高的亮色区域即为闭合裂纹的位置所在,所以只需要确定裂纹尖端的位置(或者说成像区域上边缘的位置)即能评估裂纹长度。

为了验证所提非线性超声相控阵成像方法的有效性,排除因为单一样品实验的偶然性和偶然因素对实验结果的影响,对另一块疲劳加载至50000周的7075Al CT试样进行实验测量。该试样与第一块有加载试样区别仅在于疲劳加载的周次不同。在相同的延迟时间和时间窗宽下,采用非线性超声相控阵成像方法对有加载试样2进行检测的成像结果如图8(c)所示。实验结果表明:当疲劳加载至50000周时,非线性超声相控阵成像方法同样能够检测到疲劳裂纹尖端的位置,测得裂纹长度为4.13 mm,超过光镜观测的裂纹表面长度(3.52 mm),且相对精度ε提高了17.33%。与图8(b)相比,图8(c)中成像区域周围背景中同样出现较小的像素值异常点,验证了这是试样在制作过程中不可避免的加工误差造成的影响。

图8 非线性超声相控阵成像结果Fig.8 Imaging results of nonlinear ultrasonic phased array

3.3 延迟时间对非线性超声相控阵成像的影响

选择合适的延迟时间对非线性超声相控阵成像至关重要。考虑到扩散声场的形成条件,即扩散场在形成过程中需要一定的传输时间,要求声在介质内部充分混响,以达到收敛状态。当传输时间过短时,不能形成稳定的扩散场;而当传输时间过长时,形成扩散场后的信号将迅速衰减。因此需要确定合理的延迟时间点以获得相对较好的成像结果。

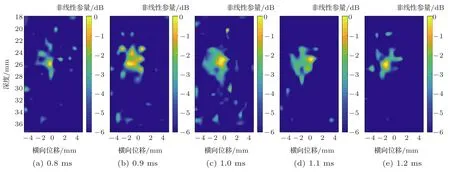

在时间窗宽T不变的条件下,研究不同的延迟时间tr对非线性超声相控阵成像结果的影响。图9给出了时间窗宽T=80µs时,延迟时间tr分别为0.8 ms、0.9 ms、1.0 ms、1.1 ms、1.2 ms时对应的成像结果。

图9 不同延迟时间的非线性超声相控阵成像结果Fig.9 Imaging results of nonlinear ultrasonic phased array(the delay was 0.8···1.2 ms)

从成像结果可以看出,在选取的延迟时间范围内,非线性超声相控阵成像方法均能不同程度检测到疲劳裂纹的存在。证明该方法可在一定延迟时间条件下适用,但是对疲劳裂纹长度的表征精度则随延迟时间出现变化。当延迟时间为0.9 ms或1.0 ms时能较好地表征裂纹闭合部分的长度,当低于或高于这个区间时,成像结果则会低估裂纹闭合部分的长度。

进一步探究延迟时间对疲劳裂纹长度表征的影响。在固定时间窗宽T=80µs下,延迟时间tr变化范围为0.8~1.2 ms,步长取0.02 ms。不同延迟时间下非线性超声相控阵成像方法多次测量表征的裂纹长度和其均值的相对精度分别如图10、图11所示。

从图10可以看出,随着延迟时间的增加,非线性超声相控阵成像方法表征的裂纹长度先增加后减少。当延迟时间为0.94 ms时,表征的裂纹长度达到最大值5.3 mm。当延迟时间为0.88~1.1 ms时,表征的裂纹长度大于裂纹表面长度,在此范围以外,结果相反。说明在0.88~1.1 ms范围内,非线性超声相控阵成像方法可以较准确地检测疲劳裂纹的闭合部分。图11和图10结果一致:相对精度先上升后下降。当延迟时间为0.94 ms时,相对精度达到峰值。此时,非线性超声相控阵成像方法表征的裂纹长度相对裂纹表面长度精度最大提升了21.8%。当时延为0.88~1.1 ms时,表征的裂纹长度相较裂纹表面长度精度提升;在此范围以外,误差较大。

图10 不同延迟时间下表征的裂纹长度Fig.10 Crack length characterized by different delay time

图11 不同延迟时间下表征的裂纹长度相对精度Fig.11 Relative accuracy of crack length characterized by different delay time

分析认为,当延迟时间较小时,稳定的超声扩散场尚未形成,故成像结果对裂纹长度的表征精度较低,并随延迟时间的提高而升高;而延迟时间较大时,形成扩散场的信号迅速衰减而影响了成像质量,故成像结果对裂纹长度的表征精度又将随延迟时间的提高而降低。延迟时间过小或过大均会削弱成像效果,对裂纹长度的评估造成较大误差,而在上述趋势下仅存在一处裂纹长度表征精度的峰值。因此,当7075Al CT试样疲劳加载至70000周时,在时间窗宽和其他实验条件一定的前提下,存在一个合理的延迟时间范围0.88~1.1 ms,在此范围进行成像时,非线性超声相控阵成像方法对疲劳裂纹闭合部分的表征精度最高。

4 结论

本文引入了一种基于幅度调制的非线性超声相控阵成像方法来间接测量所有非线性分量,实现了7075铝合金疲劳裂纹闭合部分的定位成像和定量表征。利用物理聚焦和虚拟聚焦两种聚焦模式下超声扩散场的声能差作为非线性参量,对7075铝合金CT试样疲劳裂纹进行了实验测量。得到如下结论:

(1)本文验证了在超声相控阵检测中,TFM仅局限于检测张开裂纹等宏观缺陷,对疲劳裂纹的闭合部分不敏感;相比TFM,本文采用的非线性超声相控阵成像方法对裂纹的闭合部分更加敏感,可以较清晰地实现疲劳裂纹闭合部分的定位检测。

(2)基于幅度调制的非线性超声相控阵成像方法可以较准确地表征疲劳裂纹的长度。当7075铝合金CT试样疲劳加载至70000周时,在时间窗宽和其他实验条件一定的前提下,在0.88~1.1 ms范围内存在最佳延迟时间,能够将疲劳裂纹闭合部分长度表征的精度最大化。

(3)当延迟时间为0.94 ms时,表征的裂纹长度达到最大值5.3 mm。此时,非线性超声相控阵成像方法表征的裂纹长度相对裂纹表面长度相对精度最大提升了21.8%。