现有膨化硝铵炸药生产线“液混式”工艺设备改造分析

2020-12-28刘勋文

刘勋文

摘要:基于现代化科学技术不断进步,推动炸药生产技术迅猛向前发展,然而国内现有的膨化硝铵炸药生产线存在诸多的不足之处,基于此,加强对膨化硝铵炸药生产线“液混式”工艺设备进行改造探究,以期优化工艺环节,改善“液混式”工艺设备性能,提升炸药生产企业生产线安全技术水平。

关键词:膨化硝铵;炸药生产线;“液混式”;工艺设备

引言:膨化硝铵炸药是一种新型无梯粉状炸药,相关研究人员基于对硝酸铵饱和溶液相平衡的研究,创建了复合表面活性剂作用下的强制析晶膨化工艺,促使硝酸铵工艺技术取得显著的提升。因此,为提升膨化硝铵炸药生产线安全技术,需要加强对“液混式”工艺设备改造分析,以期优化膨化硝铵炸药生产环节,进而简化生产目标,提升生产效率。

一、关于膨化硝铵炸药生产线技术现状分析

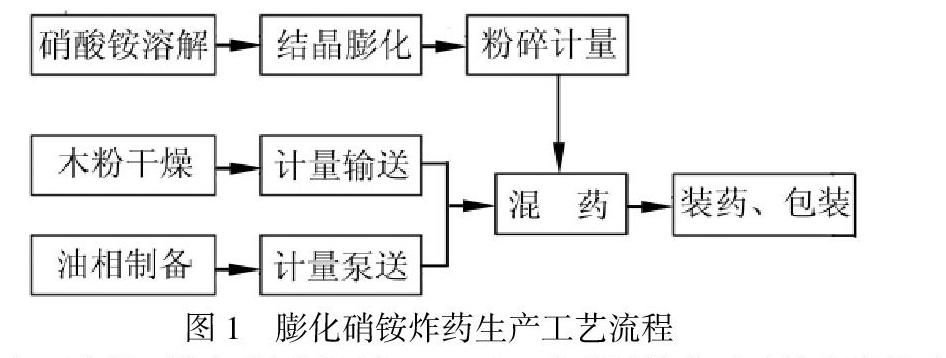

国内当前膨化硝铵炸药生产工艺流程(如图所示):

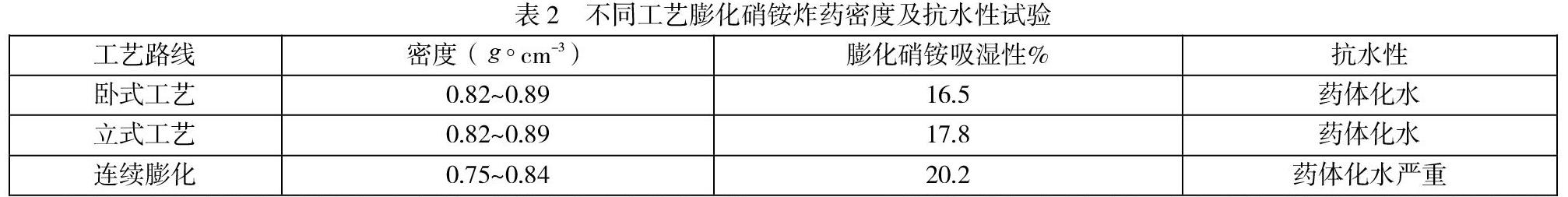

研究人员就膨化硝铵炸药生产线中面临的困境问题进行剖析,发现某炸药生产企业生产线中的生产工序较多,加之受到生产技术的制约,生产工序繁杂,包括了膨化、原材料制备、原材料输送、硝铵粉碎、炸药混合等多道生产工序,在整个生产线运营过程中,运用到的生产设备较多,生产线安全性,炸药产品的质量成为某炸药生产企业首要解决的问题,基于此背景下,某炸药生产企业生产线安全风险较高、节能效果不明显、生产运营模式与节能降耗理念相违背。研究人员,就某企业生产的炸药产品密度和抗水性进行测试和检验,相关技术研究人员,取一定量的普通硝铵和膨化硝铵,将其置放在空气中暴露2h,用天秤进行称重,分别计算普通硝铵和膨化硝铵的吸湿量;将两种药体进行浸水试验,2h后取样观察,(具体如表2所示):

研究人员发现产品密度不合符生产标准、抗水性能较差,尤其在膨化结晶过程中,过多的水分溢出,在晶体表面形成不规则的棱角,进而形成热点的源泉,一方面促使膨化硝铵自敏化进步,另一方面,降低了膨化硝铵炸药密度和抗水性,严重影响到炸药在工业爆破中的应用效果[1]。通过表2分析可清晰地看出,不同的工艺路线,对膨化硝铵炸药密度和抗水性的影响较大,膨化硝铵吸湿性大于普通硝铵的吸湿性,基于此,加强对膨化硝铵炸药生产线“液混式”工艺设备升级改造具有研究的可行性。

另外,研究人员在实际考察中发现,某炸药生产企业生产线制药工房在线药量偏大。膨化硝铵粉碎制备、原料混合过程、油相材料制备等相关设备在生产I线运营中,衔接性不强,一次进料、出料量大;某炸药生产企业就此类问题进行改造优化,采用将生产工序隔离、控制布料厚度、应用一次进料和出料量技术等手段,对进料、出料量大问题的改进,虽取得一定的进展,整体的控制应用效果不明显,生产线存在较大的安全风险,控制难度大。

二、膨化硝铵炸药生产线结晶机进水问题及安全技术应用分析

(一)结晶机进水问题和解决对策

相关研究人员首先就膨化硝铵炸药生产线结晶及进水问题进行探究,以期找到正确的处理方式,保证在膨化硝铵炸药生产线中促结晶过程顺利完成;其次,研究人员采取实验的方式对结晶机进水问题进行研究,当结晶机完成排料工作后,在结晶机恢复常压后,打开出料门,最先排出的是水,其次是膨化硝铵与水的混合物,最后得到的药体结晶无法使用;在研究人员多次试验后,仍得到上述的结果。

为判断结晶机进水问题,研究人员对结晶机内的水源进行检查,排除各种因素后,发现真空管道内部存在水流,采取将冷凝水调小后,实验发现,结晶机仍然存在进水现象,同时造成了真空管道堵塞问题;研究人员再次进行实验,开启结晶机的排空阀,发现排空速度低于冷凝器速度,当结晶机完全排空时,真空度高于冷凝度,并在负压的情况下,导致了结晶机进水,因此,可判断结晶机进水的原因与真空管道水流问题有关[2]。

基于此,研究人员在泵机停止后,为降低结晶机负压,阻止空气通过真空泵管道进入到冷凝器,在冷凝器与真空泵之间设置了单向阀,改变了冷凝器朝向,当关闭单向阀后,有效阻断了空气进入到真空泵和管道中,进而保证冷凝器设备正常运行,有效解决了结晶机进水问题。

(二)安全技术应用

在膨化硝铵炸药生产前,炸药生产企业需要就物料的危险因素进行分析,针对硝酸铵物料来说,其氧化性较高、燃烧率高、腐蚀性强,对人体的伤害较大,一旦接触到皮肤,人员会产生头晕、无力等症状,严重可造成人员死亡。同时,硝酸铵具有爆燃特性,与可燃烧的粉末混合,则会出现剧烈的爆炸现象。

就复合油相材料来说,物料中包含了机油、柴油、煤焦油等高热燃烧的物质,整个混合物中存在松香、石蜡、沥青等物质,对人体皮肤具有较强的腐蚀性,尤其在高热的工作环境中,人体不适等症状显著,严重威胁到人员的身体健康,炸药生产企业必须加强对炸药生产线风险隐患的预见,制定经济处理方案,加强对人员的安全保护,制定严格的工作场所管理制度,要求人员切实履行各项管理制度,保证自身的安全,推动炸药生产企业可持续发展。

三、改造“液混式”生产工艺设备路径

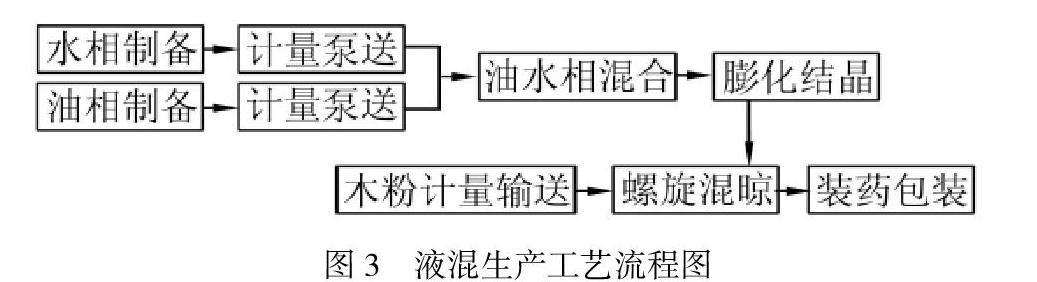

基于炸药生产企业生产线现状,技术研究人员为提升炸药生产线安全性、优化生产环节,首先设计了高性能的膨化硝铵炸药配方,将二氧化剂硝酸铵与可燃剂复合油进行混合,在工业爆破中的应用效果明显提升,炸药药体密度和抗水性明显提升;技术研究人员积极构建了水包油型分散体系,运用真空干燥工艺,大大提高了药体的干燥程度,研制出了粉末状的铵油炸药,以液混的状态呈现,生产工艺流程(如图3所示):

技术研发人员,在“液混式”生产设备研发中,添加了环保節能理念,以期通过技术改造,降低炸药生产企业能耗和污染,提高炸药产品生产产能,确保“液混式”膨化硝铵炸药生产技术路线符合节能降耗理念,技术设计人员将上下料仓进行串联,保证各项生产设备之间的连续性,解决了间隔出料问题,保证连续的膨化结晶;同时,改造了结晶机内部的存量,降低了一次进料、出料量,符合“液混式”膨化硝铵炸药生产标准。另外,积极践行“油水连续混合、连续膨化结晶制粉”工艺路线,简化工艺生产步骤和工序,将膨化硝铵粉碎机、膨化硝铵输送螺旋机等设备停运,降低生产线能耗的同时,提升“液混式”膨化硝铵炸药生产效率,保证生产线安全,降低了生产线在线存药量[3]。技术研究人员,为证实“液混式”膨化硝铵炸药生产技术具有实际应用的可行性,进行实验操作,具体(如表4所示);

结论:综上所述,“液混式”膨化硝铵炸药生产技术路线适用于炸药生产企业生产线中,安全性较高,工艺技术先进、工序操作简单,可保证一次进料、出料的连续性、保证连续膨化结晶,在传统生产工艺的基础上进行优化改造,符合企业发展需求,具有实际应用在炸药企业生产中的可行性,炸药产品在新型的生产技术支持下,药体的密度和抗水性提高,最大程度上提高了炸药综合性能。

参考文献:

[1]帖选勋.膨化硝铵炸药水分的控制[J].现代矿业,2020,36(03):226-227.

[2]梁锐锋.膨化硝铵炸药生产过程中的安全技术[J].化学工程与装备,2019(01):303-304.

[3]盛英俊,徐晨辉,赖俊光.膨化硝铵炸药生产线结晶机进水问题分析[J].化工设计通讯,2018,44(12):178-179.