刮板输送机链轮链环啮合情况与优化改进研究

2020-12-28冯嘉敏

摘 要:针对矿山生产中十分常用的刮板输送机设备,在介绍其构成和工作原理的基础上,采用建模和模拟的方法确定其链轮链环啮合情况及存在的问题,然后提出相应的优化改进措施,最后经模拟验证了优化改进措施的合理性与有效性,旨在为实际的刮板输送机优化改进工作提供参考借鉴。

关键词:矿山生产;刮板输送机;链轮链环啮合;UG软件;优化改进

1 刮板输送机构成与工作原理

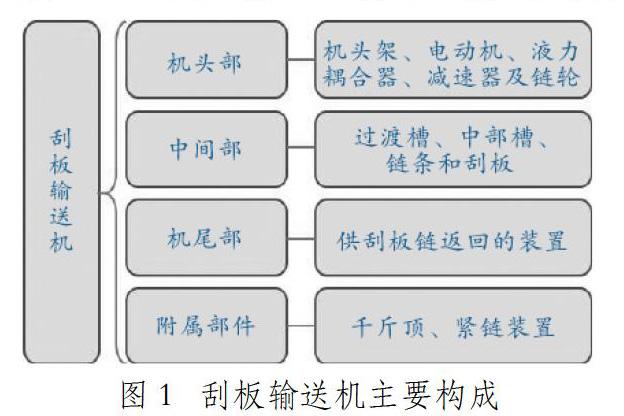

矿山开采中,刮板输送机实际应用十分广泛,在矿山生产中属于重要装置类型。在刮板输送机当中,刮板链为主要驱动装置,实际使用中,因工作环境条件比较复杂且恶劣,在链轮及链条的啮合过程中容易产生一些故障问题。这就需要在实际工作中根据刮板输送机实际情况,通过模拟分析做好优化改进。刮板输送机主要由四个部分构成,即机头、中间、机尾与附属部分,链轮与链条主要出在机头与中间处[1]。刮板输送机的主要构成如图1所示。

溜槽主要作用在于对物料进行承载,采用链轮与链条作为牵引机构,在链条上设置刮板。正常工作时,传动系统在电机的驱动下使链轮开始旋转运动,链轮和链条之间的啮合作用使链条进行循环运动,完成对物料输送。受链轮驱动作用,刮板链一直进行闭合循环,物料在机尾处装载,到达机头处后进行卸载[2]。

2 模型构建

对型号为SGZ800/800的刮板输送机实施研究与分析,以尺寸大小为依据,借助UG建模工具进行三维模型的构建。在画出链环的中心线以后,因链环的结构可以做到上下和左右均对称,所以仅需画出1/4草图。将中心线上某个端点作为基准,在它的垂直方向上建立基准面,在这个基准面上将中心线的端点作为圆心,对链环形状进行绘制。利用UG软件具有的扫掠功能,将圆形轮廓作为基础,以中心线为进行扫掠的路径实施扫掠,以此建立1/4链环。利用UG软件具有的镜面功能,将之前得到的链环作为基础,建立完整的链环[3]。

相较于链环,链轮模型比较复杂,但也可以借助UG模型来建模。首先,在UG软件当中画出一个草图,并在草图上对直径方向上的轮廓线进行绘制,然后借助软件具有的回转体功能确定链轮整体形状;将链轮的断面作为基准面,在这一基准面上对链轮的轮廓线进行绘制,同时用软件具有的拉伸功能将齿槽挖出,将这一齿槽作为基础,通过对软件具有的阵列功能的应用,对其他齿槽进行绘制;在链环和链轮之间的结合对称面进行基准平面的创建,在这一平面上对平环轮廓线进行绘制,并选择某一端点建立啮合。利用软件具有的扫掠功能建立链窝,并利用软件具有的阵列功能建立其他链窝,不断对链轮其他结构予以完善,包括键槽与轴孔。

借助UG软件完成对三维模型的构建后,在软件当中实施有限元建模,包括材料设置、网格划分与边界条件设置。对链条和链轮根据装配位置关系实施定位,再对其实施网格划分。在这一模型中,采用有10个节点的四面体单元为啮合模型实施网格划分,同时对划好的网格实施检查和修复,保证计算能够顺利完成。以实际生产制造所用材料为依据在软件当中进行材料属性的设置,链条所用材料为23MnNiMo54钢,这种材料的弹性模量为2.10×1011Pa,泊松比为0.3,屈服极限为1200MPa;链轮所用材料为30CrMnTi钢,其弹性模量为2.06×1011Pa,泊松比为0.3,屈服极限为2300MPa。以链轮与链条具体工作情况为依据对初始与边界条件进行设置,固定链轮位置,将所有外界载荷均施加于链环,采用108t的载荷。将参数与条件都设置好并检查确认无误后,方可开始计算,以获得相应的结果[4]。

3 结果分析

为防止链轮和链环相啮合时长环产生转动,对链轮进行设计的过程中一般要求链轮和链环之间的重合度应保持1以内。输送机正常工作时,其工作环境相对较差,对具体的工况很难进行预估。基于此,在进行模拟计算的过程中,应进行必要的简化处理,即每次有且只有一个圆环链平环参与到啮合的过程。根据链轮与链条正常工作时啮合面实际应力与应变情况,从整体上看,链轮和链环之间的啮合面,其位移的分布情况较为均匀,但在不同区域中,应力与应变的实际分布却有着明显的差异。导致这种情况的主要原因为对链轮和链环进行生产制造时,结构尺寸的实际匹配度相对较低,工作时,使立环内侧周围产生应力集中。为延长链轮自身使用寿命,需在生产制作过程中对表面予以特殊处理,使包面上形成一个厚度在5-15mm范围内的淬硬层,然而,由于应力集中,所以会使这个淬硬层发生脱落,导致链轮的使用寿命受到很大影响。

4 优化改进

通过以上分析可以看出,如果链轮和链环的尺寸未能达到良好匹配,将在啮合时产生应力集中的情况,导致结构件产生提前损坏。基于此,有必要对啮合牙形予以适当的优化改进处理,将平环窝槽整改成椭圆的形状,根据外界载荷实际情况和链条生产制作过程中所用材料具有的物理性质对椭圆具体形状和尺寸大小进行确定,以此在荷载力相对较大的情况下可以良好贴合,增加啮合面上的有效啮合面积,确保啮合面上的压力得以均匀的分布[5]。

采用以上方法完成优化改进之后,按照以上提到的建模及模型方法重新进行模拟分析。通过模拟分析可以看出,完成对啮合牙形的有效优化改进之后,啮合面上的应力与应变无论是极值还是平均值均得到一定程度的降低,采用优化改进之后的牙形,能有效减小或避免应力集中,使整个结构件的实际运行保持稳定,防止链轮和链条在工作时产生硬化层剥落。

5 结语

说综上所述,借助UG软件对型号为SGZ800/800的刮板输送机进行链轮和链环之间的啮合实际情况予以模型建立与分析,根据实际情况通过分析确定了在实际使用中存在的若干问题,其主要表现为啮合牙形由于不匹配使啮合面上产生应力集中的情况,导致硬化层因此大面积脱落,不仅影响结构件正常使用,而且还会造成一定程度的提前损坏,缩短结构件使用寿命,造成经济损失。对于这一实际问题进行有针对性和目的性的优化改进,通过对啮合牙形的适当改进,实现对其应力应变实际状态的有效改善,使啮合面实际受力保持均匀,防止应力集中现场的发生,延长结构件实际使用寿命。

参考文献:

[1]李刚.SGZ1000/2×855型专用刮板输送机的研制与应用[J].山东煤炭科技,2020,10(05):118-120.

[2]杨志怀.基于ANSYS的矿用刮板输送机链轮与链环啮合特性分析[J].煤矿现代化,2020,12(03):130-132.

[3]陈太光.三电平组合式防爆高压变频器在煤矿刮板输送机上遠距离驱动的应用[J].煤炭技术,2020,39(05):165-168.

[4]薛霄飞.刮板输送机的安装及操作维护保养分析[J].现代工业经济和信息化,2020,10(04):107-109.

[5]李晓栋.矿用刮板输送机动力系统故障统计分析及预防措施[J].机械管理开发,2020,35(04):259-261.

作者简介:

冯嘉敏(1992- ),女,籍贯:山西省大同县,毕业院校:2016年7月毕业于中国矿业大学,就读机械工程专业,学士学位,职称:助理工程师,工作单位:同煤集团挖金湾煤业公司调度室,从事工作及研究方向:煤矿机械方向。