油泥砂处理装置工艺运行优化研究

2020-12-28王成海李庆汪永山聂世军王春辉

王成海 李庆 汪永山 聂世军 王春辉

摘 要:油泥砂物理化学洗涤法处理成本较低,工艺安全性高,被广泛应用于各大油田,但由于砂料物理及化学性质较为复杂,对化学药剂的要求较高,加上工艺大部分为撬装产品,所以,在工艺设备的选型方面,存在着一定局限性,本文从生产工艺实际运行情况进行分析,针对所出现的问题进行研究,实施并提出有效的解决方法,进一步优化了生产装置的运行,对保证生产指标及生产效率起到了一定作用。

关键词:油泥砂;物理化学洗涤法;处理装置;生产效率;处理效果

1 油泥砂的出处

在油田开发生产过程中会产生大量的含油污泥,它主要来源于三个部分:一是油气生产过程中地层中的泥砂随采出液进入地面处理系统,在原油联合站的油罐、沉降罐、污水罐、隔油池中沉积的底泥;二是钻井作业、管线穿孔而产生的落地原油带来的含油污泥;三是油气开发生产过程中使用的各种聚合物、絮凝剂、破乳剂等药剂反应生成的沉淀物等。

2 现有油泥砂处理技术

目前国内已经有的油泥砂处理技术包括:溶剂萃取法、热化学处理技术、污泥回注技术、物理化学洗涤法技术、离心法处理技术、焦化法处理和热解吸处理法。根据本油田的实际情况及对处理后的泥砂指标要求,优选了物理化学洗涤法,且此工艺自2010年运行至今已近10年,本油田泥砂净化处理厂主要接收处理大港油田北部油区油田生产过程中所产生的含油泥砂、沉降罐罐底泥砂及少量落地油,原料含油10-30%。通过该工艺的无害化处理,解决了油泥砂给油田生产带来的沉重负担,还解决了对周边水源、空气的污染和人类健康问题,产生了巨大的社会效益。

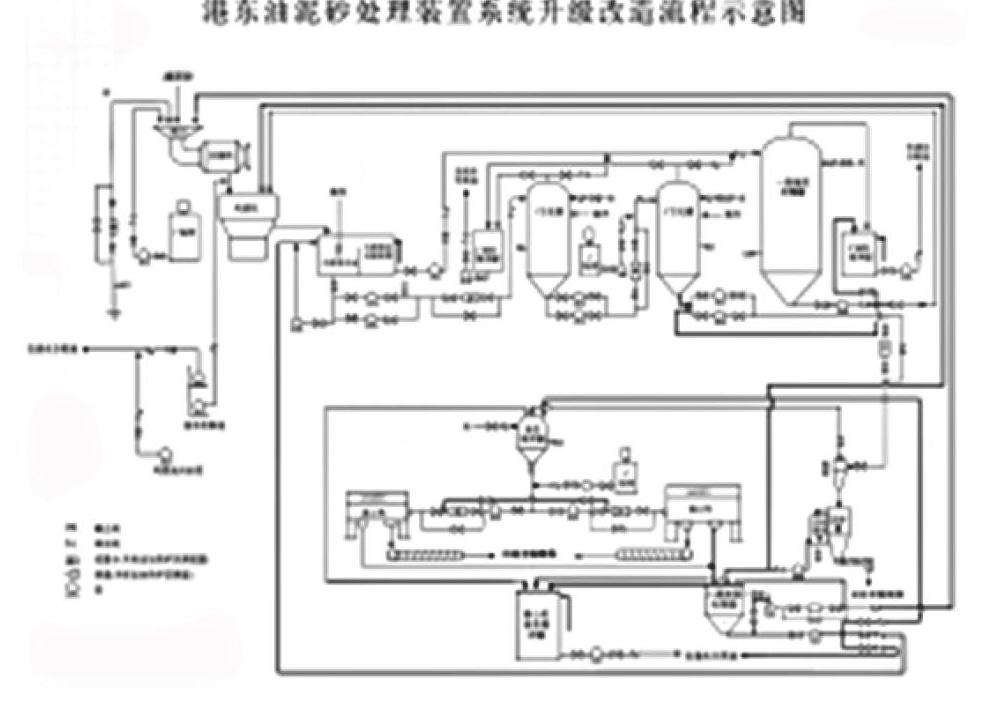

3 油泥砂处理工艺简述

原理:含油泥砂与热水、药剂混合后,通过分拣机将较大杂物分拣出去,再经过均质机均质后进入空化分离器,通过超声波作用使水溶液及其中的化学药剂与固体中的油充分接触,利用水利冲洗作用和化学药剂的破乳作用,使油、水、固三相分离,并将溶液中的浮油撇出,然后回收利用。含泥砂溶液進入旋流器将固体沙粒分离,含泥容液进入离心机,利用离心原理进行固液分离,分离出来的固体砂含油指标和泥中含油指标均小于2%。

处理后固体物料进入晾晒罩棚,经风干后运往晾晒场,最终将合格的砂土用于道路基础铺垫及井场用土。处理过程中产生的各类含油杂物经分拣后送至具有危废焚烧资质的单位进行焚烧处理。

4 存在问题

油泥砂净化处理工艺在近10年运行过程中虽然进行了两次升级改造,部分工艺运行仍然存在一定问题,运行过程中存在处理指标波动、运行效率低等问题,需进一步优化改进。

①油泥砂物料物理及化学性质较为复杂,药剂成分、品种较难筛选;大部分进料都是以老化油、罐底油、落地油为主,含油率较高、含聚合物较多,粘度和附着性较强,部分的落地油中含有大量的石块、毛毡及絮状物,为油泥砂的进料以及装置的处理增加了难度;

②自动化控制程度较低。理论设计值与实际运行情况相差较大,空化分离器液位计、二级缓冲液位计、高位缓冲罐液位计由于多次砂堵无法运行,都处于无液位情况下运行,各个液位计与泵的连锁控制都处于停用状态,各个罐的液位完全靠经验判断,空化分离器与高位缓冲罐的除油功能没有得到很好的发挥;

③员工操作劳动强度大,工作环境条件差。均质机的出料口滤网经常堵塞,需要一名员工不间断冲洗才能维持正常生产,各个罐的液位控制靠手动控制泵的出口控制流量;现场设备设施噪音及油泥蒸汽异味较大;

④各设备设施腐蚀磨损严重。由于油泥砂物料酸碱成分复杂,加快了设备设施的腐蚀,含砂液体更进一步加快了设备的磨损,各输料泵过流部件故障率高,大部分机械密封和泵壳经常损坏,泵的维修周期太短;

⑤在1#、2#空化分离器及8方细泥罐上分别安装了17kHz、6kW的超声波清洗机。至今已经使用4年了,超声波振板外壳已经变形,生产厂家规定,超声波振板使用年限应在2-3年。根据现场对比使用和停用超声波清洗机,结果发现:处理后泥砂含油无明显变化。泥砂混合液的流通量为25m3/h,空化分离器容积5m3,物料在空化分离器内停留时间不足20min,通常超声波清洗最佳作用时间30-40min;

⑥通过查阅资料,影响旋流器处理效果的因素有主要结构参数和操作参数。其中在操作过程中,旋流器内部的磨损,逐渐会对旋流器的处理效果产生主要影响。物料中含有大颗粒物质和胶质物,处理系统中均质机配备的絮状物收集装置一直未发生作用,造成旋流器堵塞,处理效果差,将部分砂粒带入离心机,造成离心机磨损严重;

⑦处理装置离心机进液加药点的位置,在离心供液泵的进口,药剂刚加入泵内就进入离心机,药剂作用时间短,药剂没有充分和含油泥砂反应,造成离心机出泥口固相含油率波动大。目前离心机内绞龙与转鼓间隙有10mm,而多数厂家生产的离心机螺旋与转鼓间隙仅为1-2mm,因此出水口携带大量细泥。

5 措施及优化研究

①因为来料的区域不同,成分种类和比例局部不同,因此需要多种药剂组合才能较好的处理,还需要不断的模式和调整。采取低温药剂与高温药剂比对试验分析效果,筛选出最佳使用药剂。针对物料大小不一,研制杂物拾取器,放置在上料斗底部,一旦有较大石块进入料斗就会被过滤到拾取器中,便于操作人员方便清除;

②恢复装置的自动化设施,优选适合油泥砂处理的液位计。通过液位连锁控制液位,保证各个容器的液位正常,达到设计标准除油功能;选用适合的流量计,严格控制装置的掺水量,操作上严格控制进料量,保证离心机的最佳运行负荷,达到最佳的分离效果;

③优化均质机出口滤网,改善运行效率,将滤网由直板形改装成圆弧形,并将其位置向前移动30公分至均质箱的根部;经改进后的滤网由于位置前移,消除了砂料堆积死角,解决了砂料大量堆积的问题,减少了含油杂物的产出量。在滤网后端加装可调式自动冲洗装置,通过多喷头平面布置,将手动冲洗滤网改成自动冲洗,降低了劳动强度;

④从输送介质物性、设备条件、设备实际运行状况三方面开展现场调研分析。将输送泵发生的主要故障分为5类:机封损坏、叶轮故障、泵壳损坏、堵塞类以及其他故障。并根据主要故障分析问题原因,磨蚀(固体颗粒物不断冲刷)、堵塞(砂堵及进杂物)、憋压(由下游流程堵塞所造成,会导致加速设备磨蚀),针对问题根源,分别对5类主要故障进行研究。针对机封损坏故障,采取以机封摩擦副材料为主的对比试验,根据设备实际运转工况:轻载(v<10m/s,P<1MPa)、温度(45-85℃)、磨粒磨损和腐蚀性,选用硬质合金对碳化硅、硬质合金对硬质合金、碳化钨对碳化钨、碳化钨对石墨4种进行比对。最终选取硬质合金对硬质合金,使用寿命延长了5倍以上。通过泵壳材质选型试验,在试验球墨铸铁材质完成后,借鉴耐磨管道泥浆泵的材质优点,采取将泵体部分整体更为白钢材质的方案,使用寿命提高4倍以上。

6 结束语

采用油泥砂物理化学洗涤法处理工艺,基本能够实现油泥砂的无害化处理,但是由于泥砂物料错综复杂,药剂的筛选难度逐渐增大。物料含沙量及腐蚀性等原因加大了设备的磨损和腐蚀,降低了装置是使用周期,需要我们进一步从防腐、自动化程度、处理效率方面改进和优化。