武山铜矿全尾砂膏体流变特性试验研究

2020-12-28罗龙波保文俊刘殿华

罗龙波,保文俊,刘殿华

(江西铜业集团有限公司 武山铜矿,江西 瑞昌 332204)

1 引言

充填采矿法因兼具控制地压和提高矿石回收率的特点,特别是尾砂充填采矿法具有 “一废治两害”的功能,在国内外得到越来越广泛的应用[1-2]。膏体充填具有不离析、不脱水、充填体质量高等优点,代表着矿山充填技术的发展方向,被誉为21 世纪绿色开采新技术[3-4]。膏体的流变特性是膏体管道输送系统设计的重要依据,是确保膏体安全、可靠输送的关键[5-7]。本文通过开展坍落度、流变参数测试等试验研究某铜矿全尾砂膏体的流变特性,分析质量浓度、灰砂比因素对膏体流变特性的影响,并根据膏体流变参数与管道输送阻力的数学模型确定管道输送参数,为矿山充填提供理论指导。

2 试验

2.1 试验材料

试验所用全尾砂取自矿山选矿车间,胶凝材料为P.O 42.5 级水泥,实验用水为实验室自来水。按照《土工试验方法标准》(GB/T50123-2019)开展全尾砂的含水率、相对密度、自然堆积密度、孔隙率、渗透系数等物理性能指标测试[8],结果见表1。采用电感耦合等离子体原子发射光谱仪(ICP)、EDTA 滴定法、电位法等测试全尾砂的化学成分,测试结果见图1。

表1 全尾砂(风干)的物理参数测试结果

图1 全尾砂的化学成分组成

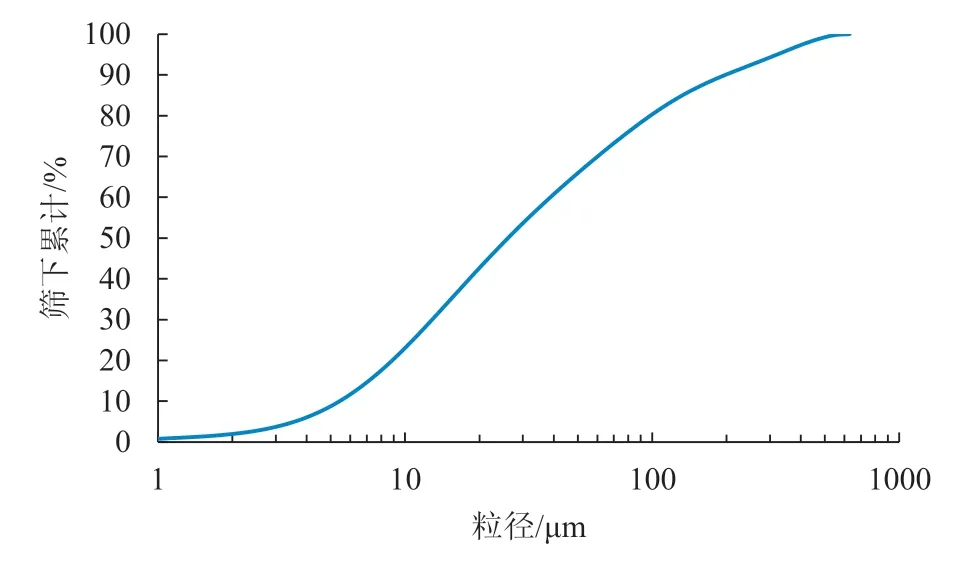

采用Winner 2000 激光粒度分析仪测试全尾砂的粒径分布,结果见图2。其中-200 目(≤0.074mm)尾砂颗粒占比66.49%,-400 目(≤0.037mm)尾砂颗粒占比40.93%,尾砂的不均匀系数Cu 和曲率系数Cc 分别为14.56 和2.53,属于级配连续不均匀的全尾砂。

图2 全尾砂的颗粒粒径分布曲线

2.2 试验方案

采用全面试验法,配置重量浓度为70%、72%、74%、76%,灰砂比为1∶4、1∶6、1∶8、1∶10的充填料浆,分别测试其坍落度、稠度、分层度和流变参数。坍落度测试按照GB/T50080-2016《普通混凝土拌合物性能试验方法》进行[9],稠度和分层度按照JGJ/T70-2009《建筑砂浆基本性能试验方法》进行[10]。采用美国Brookfield R/S 流变仪测试充填料浆的流变参数,该流变仪采用十字形转子,对样品的絮网结构破坏较小,有效地克服了圆柱面的滑移效应,提高了测量的精度,如图3 所示。

图3 Brookfield R/S 流变仪

3 试验结果与分析

3.1 坍落度测试

图4(a)为不同配比充填料浆的坍落度测试结果。由图4(a)可知,相同重量浓度下,灰砂比对充填料浆的坍落度有一定的影响,灰砂比的增加导致坍落度的减小,且随浓度的增高,灰砂比对坍落度的影响越明显,当浓度为76%时,灰砂比1∶4和1∶10 充填料浆坍落度差值为5.22cm。相同灰砂比下,充填料浆的坍落度随重量浓度的增加而减小,当浓度超过74%时,坍落度急骤下降,当灰砂比为1∶4 时,浓度74%和76%充填料浆的坍落度差值为5.15cm。膏体的坍落度范围是15~25cm,重量浓度为76%不同灰砂比的充填料浆达到膏体,但流动性较差,73%~75%之间存在流动性分界点。

图4 充填料浆坍落度测试

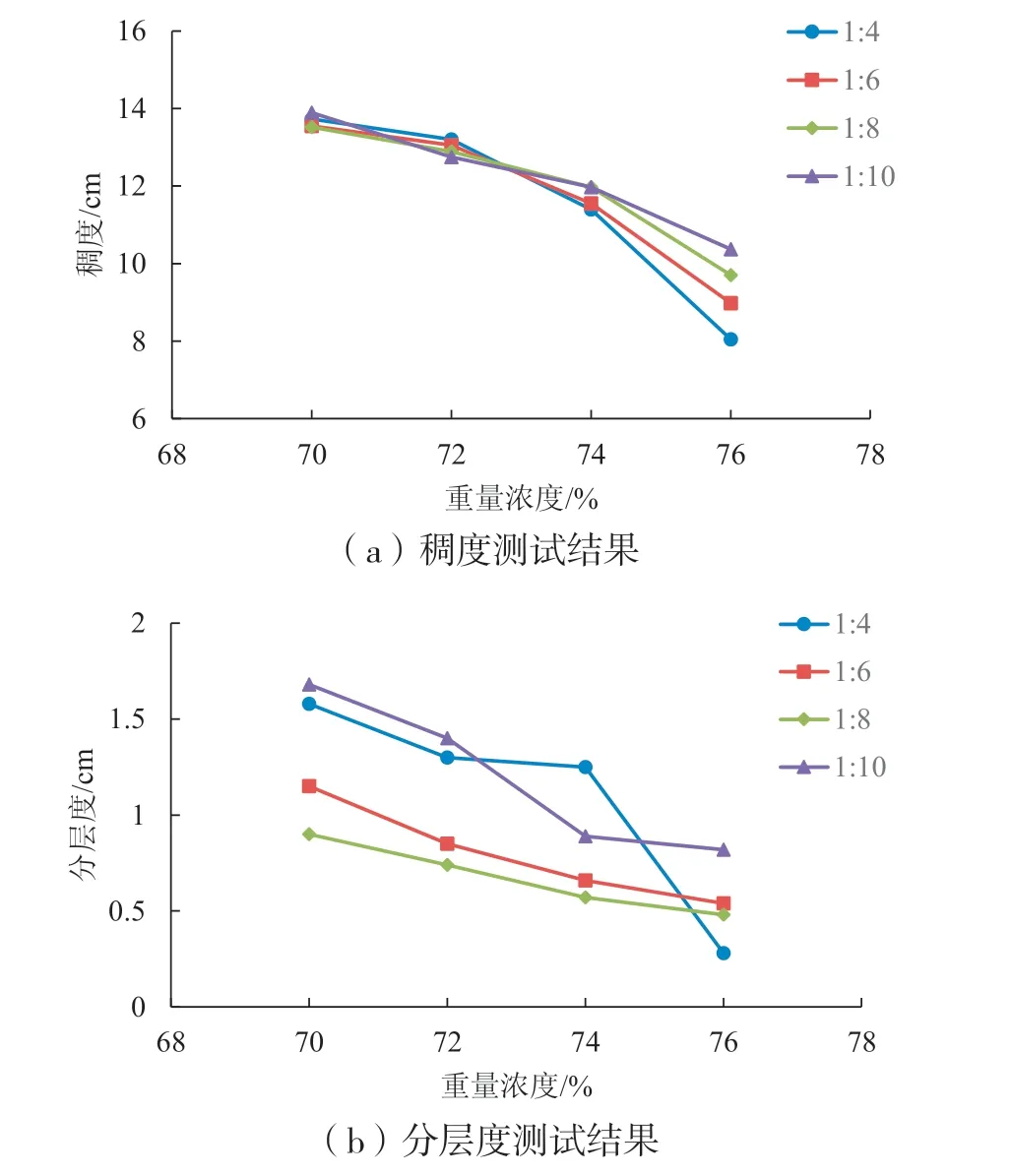

3.2 稠度和分层度测试

图5(a)和(b)分别为充填料浆稠度和分层度测试结果。由图5(a)可知,相同浓度下,灰砂比对充填料浆的稠度影响不明显,当浓度为76%时,随灰砂比的增加料浆的稠度有一定的降低。相同灰砂比下,稠度随料浆浓度的增加而降低,当浓度超过74%时,稠度急骤下降,当灰砂比为1∶4 时,浓度74%和76%充填料浆的稠度差值为3.35cm。重量浓度70%~74%的范围内,料浆的稠度均大于10cm,即流动性较好,而质量浓度为76%的料浆流动性较差。

由图5(b)可知,相同浓度下,灰砂比对充填料浆的分层度地影响无规律性。相同灰砂比下,分层度随料浆浓度的增加而降低。膏体要求料浆的分层度小于2cm,试验配比下各组料浆的分层度均小于2cm,则表明各组料浆均比较稳定,能够满足管道输送,不易沉降而发生堵管事故。

图5 充填料浆稠度和分层度测试结果

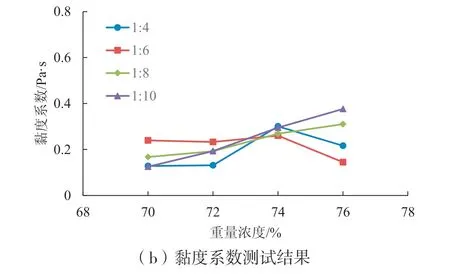

3.3 流变参数测试

图6(a)和(b)为充填料浆的屈服应力和黏度系数测试结果。由图6(a)可知,相同浓度下,灰砂比对充填料浆的屈服应力有一定的影响,灰砂比的增加导致屈服应力的增加,当浓度为76%时,灰砂比1∶4 和1∶10 料浆的屈服应力差值为110.7Pa。相同灰砂比下,充填料浆的屈服应力随浓度的增加而增大,当浓度超过74%时,料浆的屈服应力急剧增加,这与坍落度、稠度测试结果相一致。通常认为膏体的屈服应力为200±25Pa,但膏体的流动性差,不易于输送,一般采用略小于膏体重量浓度的料浆进行管道输送,因此推荐充填料浆的浓度为72%~74%,采用高浓度充填时,在保证强度条件下可降低灰砂比以提高料浆的流动性。

图6 充填料浆的流变参数测试结果

由图6(b)可知,充填料浆的黏度系数与重量浓度和灰砂比无较明显的规律,当浓度为76%,灰砂比为1∶10 时,料浆的黏度系数最大为0.3764Pa·s。

4 管道输送性能分析

充填料浆由固体颗粒与水构成,是一种典型的两相流。膏体充填时浆体呈现结构流特性,依靠砂浆前后形成的流体压差推动向前运动,只要充填料浆输送速度大于临界流速,充填就不易发生堵管现象,从而保证充填系统正常。根据充填料浆特性,其临界流速可由下式(1)估算[11-12]:

式中:Fl为与粒径、浓度等有关的速度系数,根据充填料中值粒径,查图得Fl≈1.14;DI为管道内径;g 为重力加速度;γm为混合料密度;γ1为输送载体(水和100μm 以下细颗粒)密度。

输送载体的密度γ1由下式(2)计算:

式中:G100为粒径小于100μm 的混合料质量,Gw为水的质量,Q100为粒径小于100μm 的混合料体积,Qw为水的体积。

膏体充填料浆流态属于宾汉姆(Bingham)体,根据白金汉(Buckingham)方程可得膏体料浆的沿程阻力损失计算公式[13-14]:

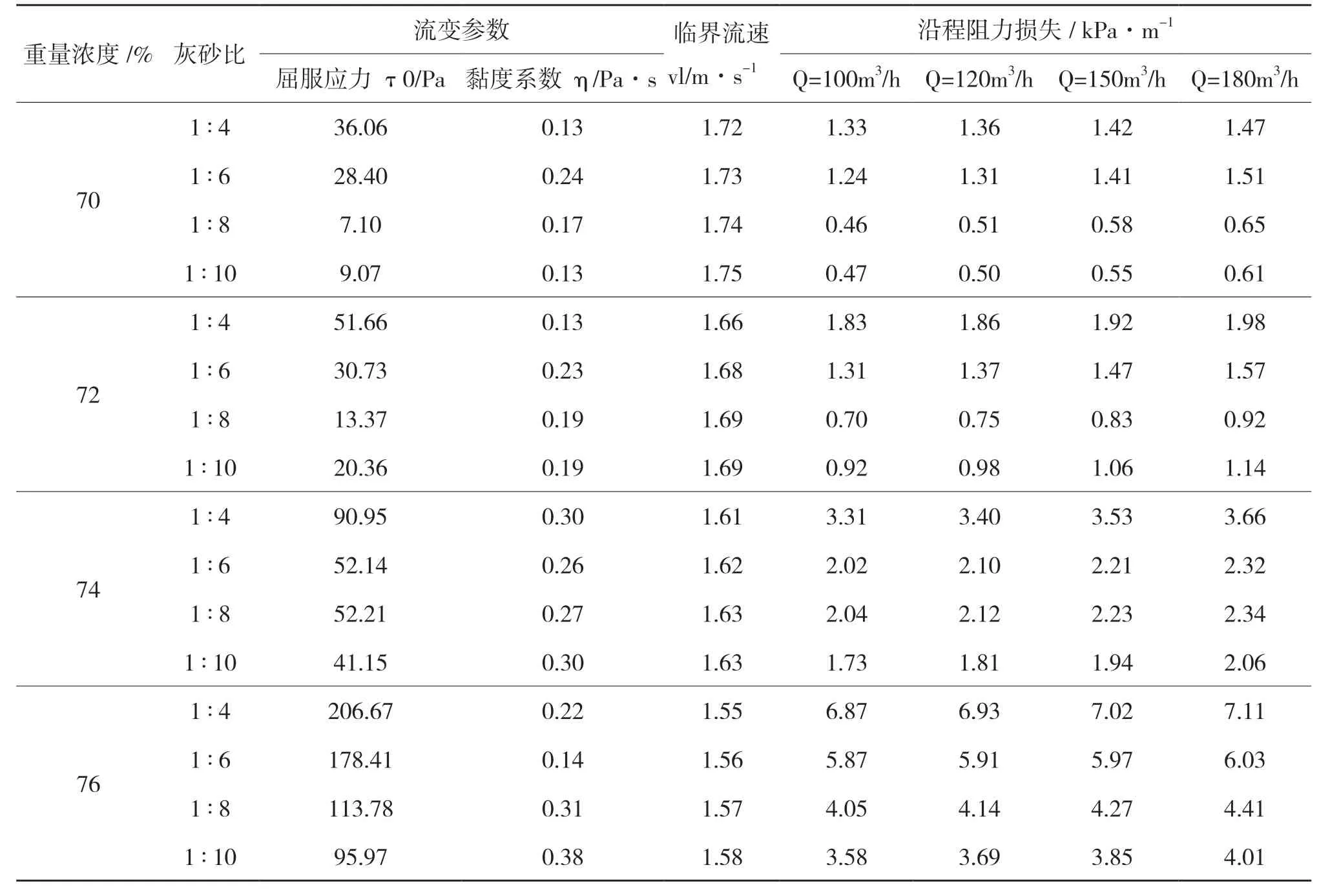

表2 不同充填流量和配比下膏体料浆的临界流速和沿程阻力损失计算结果

式中:jm为管流沿程阻力损失,Pa/m;τ0为料浆初始屈服应力,Pa;D 为输送管道内径,m;v 为输送管内料浆平均流速,m/s;η 为料浆黏度系数,Pa·s。

根据矿山充填设计,膏体料浆输送管道采用φ190×11 mm 的无缝钢管,结合膏体料浆流变参数测试结果,计算不同充填流量和配比下膏体料浆的临界流速和沿程阻力损失,结果见表2。

相同管径下,充填料浆的临界流速随浓度和灰砂比的增加而减小,沿程阻力损失随充填流量和灰砂比的增加而增大。矿山充填流量为100m3/h、120m3/h、150m3/h 和180m3/h 的输送管内平均流速

分别1.25m/s、1.50m/s、1.88 m/s 和2.26 m/s。膏体充填料浆管道输送需选择合适的流速,当流速过高时,其输送阻力及管道磨损较为严重,当流速过低时,易出现堵管事故。根据推荐的膏体充填料浆重量浓度为72%~74%,由表2 可知,该浓度范围内膏体料浆的临界流速最大为1.69m/s。因此,推荐矿山充填流量控制在150 m3/h 左右,最大沿程阻力损失为3.53kPa/m。

5 结论

(1)充填料浆的坍落度随灰砂比和重量浓度的增加而减小,料浆的浓度越高,灰砂比对坍落度的影响越大。重量浓度显著影响料浆的坍落度,当浓度超过74%时,充填料浆的坍落度急骤下降,73%~75%之间存在流动性分界点。重量浓度为76%充填料浆的坍落度在20.4~25.62cm 范围内,已达到膏体,但流动性差。

(2)充填料浆的稠度和分层度均随重量浓度的增加而减小,灰砂比对其影响不明显。在重量浓度72%~74%范围内,料浆稠度均大于10cm,料浆流动性好。浓度70%~76%范围内充填料浆的分层度均小于2cm,料浆稳定性好,不易沉降而发生堵管事故。

(3)充填料浆的屈服应力随灰砂比和重量浓度的增加而增大,料浆的浓度越高,灰砂比对屈服应力的影响越明显,当浓度超过74%时,料浆的屈服应力急剧增加,与坍落度、稠度测试结果相一致。推荐充填料浆的重量浓度为72%~74%。

(4)充填料浆的临界流速随浓度和灰砂比的增加而减小,沿程阻力损失随充填流量和灰砂比的增加而增大。通过分析重量浓度为72%~74%充填料浆的临界流速,推荐充填流量控制在150 m3/h 左右,最大沿程阻力损失为3.53kPa/m。