高强钢焊接质量的改善

2020-12-27徐朝军汪红兵

徐朝军,汪红兵

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

冷轧2130 mm 连退线入口焊机将前后两条带钢头尾焊接,保证生产线的连续生产。带钢的焊接质量是影响生产线是否在焊缝处断带的重要因素。该生产线焊机在焊接热成形钢和厚度1.6 mm 以上的双相钢时,带钢的焊接质量受焊机本体设备和带钢性能的影响较大,焊接工艺参数难以准确选择,无法保证焊接质量的可靠性和稳定性。带钢焊缝在生产线反复折弯和拉伸作用下,极容易发生焊缝开焊、断裂后造成的断带事故。通常炉外断带处理时间需8~12 h,炉内断带处理时间约在28~32 h,不仅影响正常生产,而且造成较大的经济损失,使得公司无法承接此类产品的生产订单。

国内冶金行业带钢连续处理生产线中,采用搭接电阻焊机的均存在有类似的问题。为此,有些企业将现有生产线的搭接焊机改造为激光焊机。但激光焊机投资大、改造工期长,一般需要大约1个半月绝对停产时间,对生产影响很大。因此在现有焊机设备状况的前提下,提升厚规格双相钢和热成型钢的焊接质量,显得非常重要。

1 焊缝质量分析

经过冷轧过后的热成形钢、双相钢,晶粒沿轧制方向逐渐生长,最后呈纤维状的条纹,同时其内部位错密度增大,位错之间相互缠结,形成胞状亚结构,产生加工硬化现象,导致其强度增加,存在较多的残留应力。由于加工硬化的作用,热成形钢、双相钢强度很高,强度级别可达到1000~1200 MPa。

在2130 连退线进行热成形钢和双相钢的焊接试验,取样品种有22MnB5、DP600、DP780、DP980等,选取优化的焊接工艺参数焊接后,再对焊缝做杯突、力学性能和显微组织分析。

杯突测试如图1 所示,从图1 中可以看出焊接接头韧性均较差,具体情况如下:

(1)焊接接头区域较脆,厚度方向未显示变形,破裂后呈锥形。

(2)裂纹起始于杯突最高处,首先平行于焊缝方向扩展,后在裂纹起始源处又垂直于焊缝扩展至母材,最后形成”十”形裂纹形态。

(3)焊接接头较难实现熔合,焊接接头呈现搭接面处剥离,且接头表面质量较差,2.45 mmDP780焊缝杯突后在搭接面处呈剥离状撕裂。

图1 杯突测试

焊接接头进行拉伸性能与弯曲性能测试(弯心直径10 mm,弯角120°),测试结果如图2所示。拉伸测试断裂在焊缝,屈服强度与抗拉强度较母材均有一定程度下降;且弯曲测试后截面出现宏观裂纹。

图2 力学性能测试

在扫描电镜下对焊接接头横截面观察发现焊接接头上边部有两条裂纹缺陷,一条为上搭接面边部未熔合裂缝,一条为带钢裂纹;焊接接头下边部有一条未熔合裂缝。未熔合长度较宽,约1.3 mm,张开角较大。如图3所示。

图3 显微分析

由此得出结论,高强钢焊缝中存在较为脆硬针状马氏体及较大的焊接应力,且存在严重的未熔合缺陷,最终导致焊缝质量无法满足连续生产需求。因此从工艺的角度来考虑,有效地减小未熔合尺寸和降低焊缝脆硬度以及内应力是提高接头韧性的关键。

2 电磁感应装置设计

经理论分析和试验,对高强钢焊缝进行热处理,可细化组织晶粒,消除内应力,有效地减小焊缝未熔合尺寸、降低焊缝脆硬度,提高接头韧性,改善焊缝质量。

借鉴于激光焊机,采用电磁感应热处理技术。由于在搭接焊机的本体上无法安装电磁感应设备,因此我厂自主设计了一套直线型电磁感应器,安装在焊机本体外出口侧,在焊接带钢后,完成焊缝的退火热处理。

2.1 电磁感应理论计算

频率计算:

式中,ρ——材料的电阻率;

μ——材料的相对磁导率;

f——频率;

d——深度。

容量计算:

式中,c——工件材料的比热;

ΔT——温升;

W——工件的小时重量。

由公式(1)和(2)可估算出感应加热器的频率和容量。

2.2 技术参数确定

技术参数确认需要考虑的因素多,如入口活套的套量、焊机焊接的时序、高强钢生产工艺要求的参数等。经反复计算,最终确定装置的基本参数、功能:

额定功率:150 kW;

标称频率:100 kHz;

感应加热宽度:20 mm;

滑动梁架进退最大速度:20 mm/s;

滑动梁架进退最大距离:150 mm;

感应器最大升降高度:300 mm;

自动定位感应器中心线与焊缝偏差精度:±1 mm;

加热时间控制精度:0.1 s;

最高加热温度:900 ℃;

最小加热温度控制梯度:50 ℃/s ;

最大加热温度控制梯度:100 ℃/s ;

加热温度控制精度:±10 ℃。

2.3 装置的结构和功能

整套电磁感应加热装置包括:固态高频电源(含整流单元和逆变单元)、感应加热器、冷却系统及电气控制单元,装置结构原理如图4所示。

图4 装置基本原理图

各部分主要结构和功能如下。

2.3.1 固态高频电源

高频电源额定功率150 kW、工作频率100 kHz,包括整流单元和逆变器。其中整流单元采用三相桥式晶闸管全控整流电路,产生可控的直流电流和直流电源;逆变器采用复合并联谐振结构,开关元件为电力场效应晶体管MOSFET 模块,逆变器与整流单元和电磁感应装置连接,用于将整流单元输出转换成高频交流电,输入到电磁感应装置中的直线型感应线圈。高频交流电源功率可以根据参数的设定要求,在10%~100%额定功率内连续可调。

复合并联谐振桥式逆变电路见图5所示。图中2-L1、2-L2、2-L3、2-L4 为电感;2-C11、2-C12、2-C1、2-C2、2-C3、2-C4为电容;L为感应线圈。

图5 复合并联谐振桥式逆变电路

2.3.2 感应加热装置

感应加热装置包括加热器本体、滑动梁架、伺服电机、直线型感应器、上下加持装置、红外发射器、红外测温仪等,主要用于产生高频感应磁场,使带钢焊缝区域形成涡流电流,因电阻热效应完成焊缝的加热功能。

直线型感应器安装在滑动梁架上,伺服传动控制系统通过传动机构驱动滑动梁架在轨道上移动,可调整感应器的位置。滑动梁架上设置红外发射器,发出水平红外线,便于确认感应器与带钢焊缝的位置误差。

电磁感应装置结构正视图和左视图如图6所示。

2.3.3 电气控制

电气控制主要有PLC 控制系统和HMI 人机界面组成。通过信号采集、处理、反馈对加热电源输出的能量(即千瓦秒)、电压、电流、频率、功率、加热时间等可能影响温度的各项参数进行实时监控及屏幕显示,以保证加热参数的一致性。红外测温仪采集板带温度,用于检测带钢表面温度,根据钢带表面温度和需要达到的温度,控制电源功率输出。

图6 电磁感应装置结构图

摄像机安装在加热装置的滑动梁架上,其设置优选为数值向下设置,这样在滑动梁架移动至焊缝区域时,识别出的焊缝在横梁的正下方,而横梁的下方的带钢也就是加热区域。摄像机可随着加热装置移动而移动,用于拍摄带钢表面,通过视频线与工控机连接,并将视频信号传给工控机。

图像分析及处理系统用于分析和处理摄像机传输的视频图像信号,其采用工控机实现。根据带钢焊缝区域与非焊缝区域的色差,识别出带钢焊缝的位置,并通过图像定位算法计算出带钢焊缝与加热设备之间的相对距离,将之反馈给PLC 控制器,PLC 控制器发出控制信号至伺服传动控制系统,从而控制滑动梁架的运动。图像分析及处理系统为工控机运行图像处理算法实现,图像处理算法采用现有识别算法。

伺服传动控制系统由伺服电机和伺服控制器构成,实现高精度的位置闭环控制。从而实现对将滑动梁架移动至加热装置与焊缝对齐的位置。

2.3.4 冷却系统

冷却系统采用水冷却模式,用于对可能发热的设备进行冷却,如感应线圈和高频电源中的功率元器件。包括水泵、水箱、板式换热器、温控器、过滤器等。PLC 控制器与温控器连接,水箱通过管道连接板式换热器的外循环输入、输出口形成外循环,板式换热器的内循环输入、输出口经管道形成内循环,对感应线圈和或高频交流电源进行冷却,具有温度显示、报警功能。

2.3.5 操作功能

系统具备可维护、并按照带钢规格和材料的不同组合形成的加热退火参数表,其控制模式分时间控制、温度控制和能量控制三种方式,可以根据带钢焊缝材料的加热退火工艺要求来选择。操作模式有“自动模式”和“手动模式”两种方式。

时间控制方式是在参数表中设定不同的加热时间段及其对应的加热功率,最多有10个时间和功率梯度组合,通过控制固态高频电源的输出功率和时间,可模拟带钢焊缝退火工艺中的“预热段”、“加热段”和“保温段”等不同的工艺过程段,实现带钢焊缝的加热退火。

温度控制方式是根据钢种和规格设定带钢焊缝退火加热所需要的温度,直接通过温度的闭环控制来实现。

能量控制方式是根据钢种和规格设定带钢焊缝退火加热所需要的能量,由此来控制固态高频电源的累计输出电压和电流,实现能量的控制要求。

3 实际应用

3.1 电磁感应装置的使用

本装置结构紧凑,布局合理,占地空间小,设置于入口焊机与月牙剪之间,区域设备布置如图7所示。

图7 焊机区域设备布置图

实际生产过程中,搭接焊机将两条不同的带钢头尾焊接后,焊缝被自动运送到加热装置区域停止下来。在位置误差允许的范围内,电磁感应装置通过位置控制系统将感应器准确地移动到带钢焊缝处,操作人员也可手动控制,移动感应器位置,保证感应器与焊缝吻合。

焊缝及感应装置定位完成后,装置上的下气缸升起,上气缸降下,上下支架夹持住带钢焊缝或接近焊缝,自动启动感应线圈电源,直线型感应线圈通入交变电流,进而产生了交变磁场,带钢处于交变磁场中,因此产生涡流,由于带钢的焦耳热效应,从而对焊缝进行热处理。加热完毕后,上、下气缸打开,准备下一次的加热。

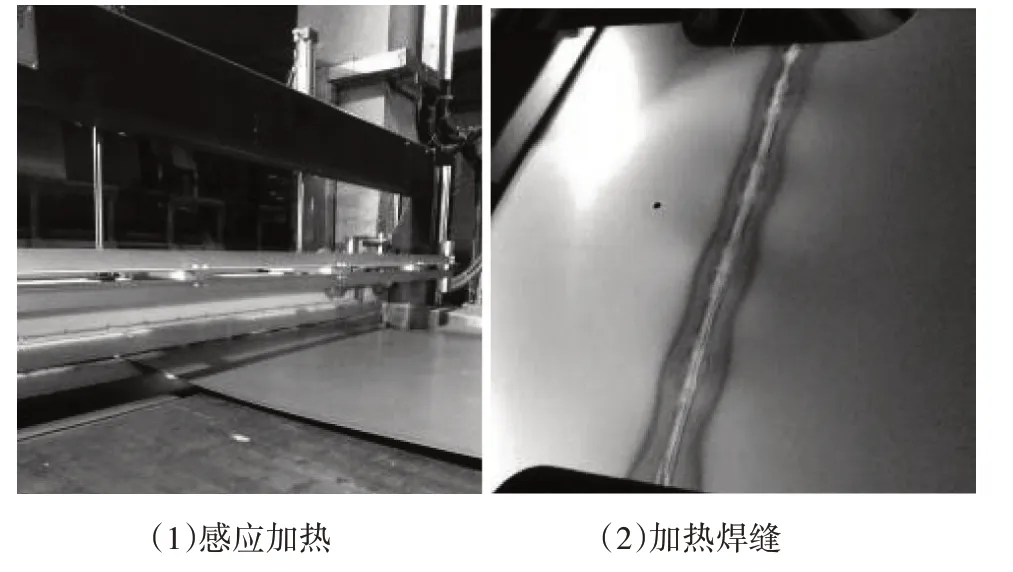

生产中带钢焊缝加热效果如图8所示。

图8 加热效果

3.2 焊缝质量结果分析

对感应加热后的焊缝进行性能测试,其中杯突测试结果如图9 中(1)所示,可以看出,焊缝杯突性能良好,满足焊缝杯突性能合格标准。

截取焊后热处理接头拉伸试样与横向冷弯试样,拉伸试样B=30 mm,冷弯试样弯心直径为4a,弯曲角度为120°,进行正弯和反弯。冷弯结果如图9中(2)所示,可以看出焊缝表面平整,无裂纹产生,焊缝冷弯性能良好。拉伸性能如图9中(3)所示,断裂均发生在母材,焊缝结合良好,无撕开现象,焊缝拉伸性能合格。

图9 性能测试

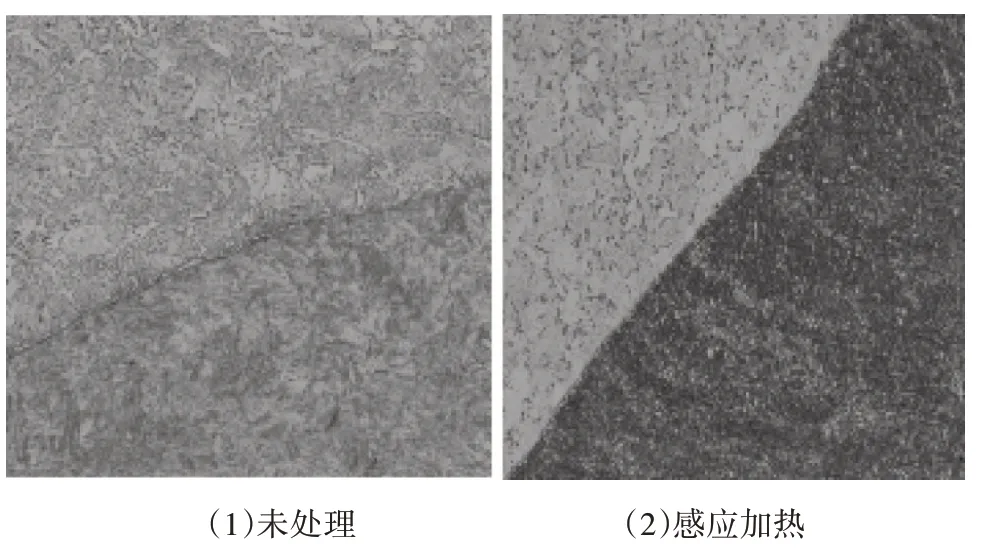

焊缝显微分析,图10 和图11 为显微镜下采用高频电磁感应加热处理和无热处理方式下的焊缝组织对比情况,可以看出,搭接焊缝经过电磁感应热处理后,熔合界面结合较未热处理接头结合更加紧密(见图10),并且焊缝区晶粒明显细化,组织更均匀(见图11),该现象有益于焊接接头结合强度的提升。

3.3 生产应用状况

本电磁感应热处理装置具有加热时间短、温度均匀、操作简单等特点。自2017 年投入使用以来,在2130 连退线实际生产中,利用本装置,基本覆盖了已生产的不同品种和规格双相钢和热成型钢,且大多数规格无须采取过渡焊,带钢经热处理后不仅满足工艺技术条件的要求,还有利于生产线组产,焊缝断带率为0。

图10 熔合线

图11 焊缝区

4 结束语

采用电磁感应加热可高效地实现对高强钢钢焊缝的热处理,有益于焊接接头结合强度的提升,改善高强钢焊缝的焊接质量,防止生产线带钢焊缝断带的风险事故,满足生产线高强钢与热成型钢批量组产的需要,提高了企业的市场竞争力。