第四代篦冷机在新型干法水泥窑生产线上的应用

2020-12-27王巧林

王巧林

(焦作千业水泥有限责任公司,河南 焦作454002)

0 引言

公司一期篦冷机原采用第三代空气梁篦冷机冷却技术,实际运行中料层薄处通风多,料层厚处通风少;篦板容易变形或脱落,导致漏料窜风,冷却配风达2.4~2.5 Nm3/kg.cl;液压系统由于出现卡大块导致全系统跳停,故障停机现象较多。热回收效率仅有67%左右, 很大程度上限制了余热发电量,且维修费用高,同时由于入库熟料温度高,给水泥磨系统皮带机、辊压机、水泥磨运行造成很大隐患。为了解决上述问题,公司决定对篦冷机进行升级改造, 决定采用FLSmidth 公司十字棒第四代篦冷机,达到了预期效果。

1 FLSmidth 公司十字棒第四代篦冷机

1.1 主要技术性能

FLSmidth 公司十字棒第四代篦冷机主要参数见表1。

1.2 主要特点

(1)水平布置,节约建设投资。

(2)输送与冷却分离,驱动板带动十字棒输送熟料。

表1 FLSmidth 公司十字棒第四代篦冷机主要参数

(3)固定篦板结构,生产中篦板不动,维修时带耐磨层的篦板可拆分。

(4)专利化机械流量调节器MFR。

(5)模块化设计,专利化检修通道,有利于安装维修检视。

(6)机械驱动辊式破碎机,可靠性强,维护量小。

(7)空气炮控制的斜坡篦床。

2 控制重要技术参数

第四代篦冷机中控监控信息包括篦冷机篦速、中段辊破运行速度和扭矩、固定篦床及活动十字棒两侧篦床运行温度、 篦冷机油泵运行及系统压力、十六列十字棒(一段八列、二段八列)位移和液压缸进出口压力、篦冷机风机群(57.06~57.15)风机运行电流、风量和轴承温度、篦冷机固定篦床篦下压力和风机对应风室压力。

2.1 篦冷机篦速运行监控

篦冷机篦速控制范围:1~10 次/min。一般最低运行速度为3 次/min,正常一段运行为5~7 次/min,二段运行为6~8 次/min。遇到特殊情况时可根据实际情况进行篦速调整。

2.2 篦冷机辊破运行监控

操作界面从左至右依次为输送辊T2(M14)、输送辊T1(M13)、破碎辊C1(M11)、破碎辊C2(M12),即和现场对应,输送辊T2 为近料辊、破碎辊C2 为远料辊。

辊破只有T1、C1、C2 三个辊可进行调速操作,速度给定范围为:1~10 rpm, 正常操作期间尽量将辊速设定在8~9 rpm,以增加辊破破碎效率。

辊破四个辊扭矩上面两个为破碎辊扭矩,下面两个为输送辊扭矩, 四个辊扭矩低报值为1 000 N·m,破碎辊高报值为35 000 N·m, 输送辊高报值为15 000 N·m, 当破碎辊扭矩过高时现场C1、C2 辊会反转,如果中控监控破碎辊长时间扭矩过高,也可中控进行反转操作。

2.3 篦冷机十字棒运行监控

正常运行中十六列十字棒全部运行, 遇到特殊情况需要停止相应列时, 中控可根据现场需要单独停止该列十字棒运行, 中控操作员监控十六列十字棒运行的位移情况和相应液压缸进出口压力。

当出现篦床温度升高或达到报警值时, 中控要及时将相应列停止,观察温度变化,需要增加风机风量时及时进行调整, 待温度下降后恢复正常操作,如果出现长时间温度不降的情况,通知现场检查并考虑回转窑止料操作。

3 操作原则

(1)为了建立和维持篦床上合适的熟料料层,必须按照窑产量的比例增加冷却机驱动速度。分别控制一段及二段第一个十字棒气室的篦下压力为4 800~6 000 Pa ,预期熟料层厚度600~700 mm。

(2)在冷却机运行过程中,为了避免篦板堵塞和风室漏料, 应保持所有风室压力始终保持2 000 Pa以上。

(3)篦冷机正常操作相关控制参数:①一段篦下压力控制范围:5 200~6 000 Pa。②二段篦下压力控制范围:5 000~5 800 Pa。③三个固定篦床温度控制范围:≤150 ℃。④九个活动篦床温度控制范围:≤300 ℃。⑤1#、2# 风室压力控制范围:≥9 500 Pa。⑥3#风室压力控制范围:≥6 300 Pa。⑦输送辊T1、破碎辊C1、破碎辊C2 速度给定控制范围:原则上速度控制≥8 rpm,如果需要调整时,以岗位人员和相关技术人员沟通为准。⑧输送辊M13、M14扭矩控制范围:≤15 000 N·m,当扭矩数值波动≥6 000 N·m 且持续时间超过3 min 时, 通知岗位人员现场检查。⑨破碎辊M11、M12 扭矩控制范围:≤35 000 N·m,当扭矩数值波动≥15 000 N·m 且持续时间超过3 min 时,通知岗位人员现场检查。

4 故障及处理

按照事故预想预处处理原则, 针对实际操作过程中可能出现的异常状况, 结合同行业篦冷机操作经验,制定篦冷机故障及处理方法。

(1)熟料料层薄

处理方式: 降低推动速度以获得合适的熟料厚度,通过改变压力设定来实现料层厚度控制。

(2)MFR 阀板完全打开

出现情况一:篦下风室风量不够。

处理方式:检查风机的功率、流量、压力、压力设定,核对风机的输出风量。

出现情况二:熟料料层太厚。

处理方式:增加推动速度,或者降低压力设定值以降低篦床的压损。

(3)MFR 阀板完全关闭

处理方式结合第2 条进行。

(4)篦下风室漏料

处理方式: 检查篦下风室的压力, 应当大于2 000 Pa。如果压力太低,必须增加冷却风量或者料层厚度。如果发生篦下风室漏料并且持续不断,停冷却机检查内部。驱动板的U 型板和C 型板必须彻底检查。

(5)熟料料层结块或结团成雪人

处理方式:增加空气炮击打频率,增加冷却风量,尤其是固定斜坡气室的冷却风量。

(6)ABC 固定斜坡上熟料分布不均

处理方式: 熟料的分布表明ABC 固定斜坡上的风量多少和篦板速度。如果熟料堆积出现在冷却机的固定进料区域, 应加快空气炮的工作频率,或者空气炮集中击打有问题的篦床区域。

(7)跑生料冷却机篦板高温报警

处理方式: 如果在窑跑生料期间或者之后,冷却机篦板温度出现高报警,应降低液压驱动的推动速度并适当减少冷却风量,以最小化地减少赤热粉尘沿着篦床流动、增加物料在篦床上的冷却时间。

(8)篦板温度高报警

处理方式:对冷却风量不够或者熟料料层太薄造成的报警,应检查风量,或者降低液压驱动推动速度。冷却风量太大,造成的料层不稳,可以通过肉眼观察冷却机发现, 所有的MFR 完全关闭,ADP温度高,风室压力大。也可减小特定区域的风量。

(9)篦床两侧有红河

处理方式:篦床两侧的熟料冷却不好,应当在现场控制柜缩短液压缸的冲程长度,以增加熟料停留/冷却时间。

5 运行情况对比分析

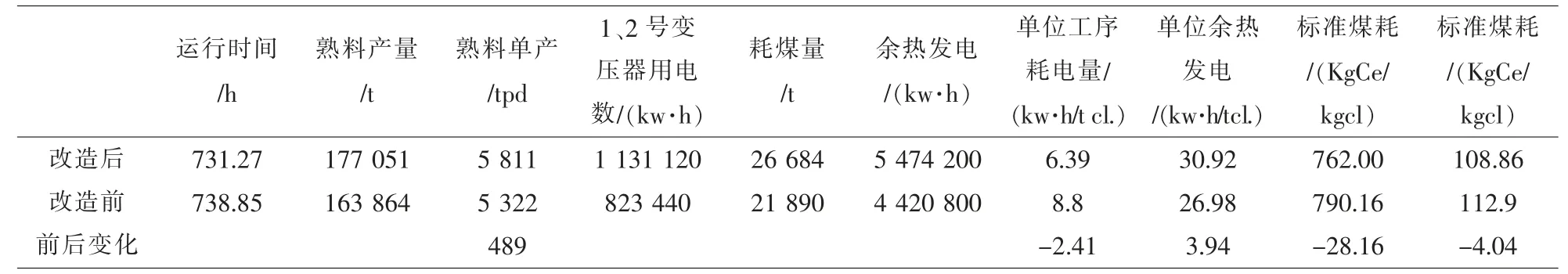

为了保证验证效果的真实性和可比性,分别对篦冷机升级前和升级后整月的生产数据进行比较,见表2。

从以上数据可以看出,第四代篦冷机升级改造后, 熟料产量增加约489 t/d, 熟料标准煤耗下降4.04 kg Ce/t cl,原煤价格按650 元/吨计,煤耗节约2.626 元/吨熟料,折合增加发电6.35 (kW·h)/t cl,电价按0.56 元/(kW·h)计,电耗节约3.556 元/吨熟料,合计节约6.182 元/吨熟料。

表2 篦冷机改造前后运行参数对比

6 结语

FLSmidth 公司十字棒第四代篦冷机技术的成功应用, 使公司窑产量和余热发电量都有大幅提高,熟料成本下降明显,效益突出。