机器人机械参数辨识与误差补偿方法

2020-12-25赵瑜宋雪马松杰

赵瑜, 宋雪, 马松杰

(延安职业技术学院 机电工程系, 陕西 延安 716000)

0 引言

机器人已经广泛应用于搬运、焊接、喷涂、装配、加工等领域的方方面面,深刻地改变了工业体系的构成,成为现代社会分工中不可缺失的重要一环。随着工业自动化、智能化水平的不断提高,机器人的功能也在不断扩大,多机器人协调控制、机器人离线编程等新技术成为未来工业机器人的主要发展方向;而另一方面,工业机器人自身也朝着大负载、轻质的方向的发展,在此背景下,通过机器人本体的优化设计及应用更加先进的模型控制方法成为机器人制造商提升产品性能的必由之路,也正是国内外学者的研究热点问题[1-3]。

机器人设计具有多设计输入及多设计输出的特点,且各设计参数之间往往存在着耦合关系,这种特点一方面给模型参数的精确获取带来很大难度,另一方面也制约了优化设计的应用范围。这也正是机器人在设计中仍主要依赖经验,在控制中仍主要采用传统的PD/PID的控制方法的原因。国内外知名的工业机器人制造商联合科研院所,在运动学标定及运动学优化、动力学标定及动力学优化等方面开展了大量研究,在一定程度上提升了机器人的设计水平[4-6]。但是已有的研究集中在完成机器人本体设计后的静态设计参数,如运动学参数中的DH参数,动力学参数中的质量和惯量参数,而忽略了机器人关节柔性、摩擦等受机器人位姿、速度、加速度等因素影响而呈非线性特点的动态参数的影响,因此模型参数的辨识不全面、不精确,从而导致机器人控制的误差提高不明显,动态性能差;与此相关地,针对机器人运动学与动力学的优化模型由于没有考虑动态参数的影响,优化设计的结果更加侧重于机器人的局部性能指标的实现,对机器人结构设计的指导意义不强[7-10]。

1 参数辨识及优化方法研究中的主要问题

机器人参数辨识及优化方法的研究中主要问题如下。

(1) 运动学参数中的柔性参数辨识问题。当前的机器人参数辨识研究基本解决了参数辨识模型的奇异解问题以及基于开环测量和闭环测量的试验参数获取问题。但仍然存在不足的是,对关节和连杆柔性变形等动态因素所造成的参数辨识精度影响的研究较少,现有的柔性参数辨识与DH参数辨识相对独立,柔性参数辨识的结果仅应用于刚度分析及控制中。而随着机器人向轻质、重载的方向发展,工业机器人柔性参数对机器人整体精度的影响越来越深。由于机器人关节的复杂传动关系,机器人关节刚度模型并非简单的线性关系,CCT 的模型的缺点是未能反映出刚度模型非线性的特点。因此,有必要在现有 CCT 模型的基础上,建立机器人关节的精确刚度模型,并对模型中的刚度参数进行精确辨识[11-14]。

(2) 机器人动力学参数中关节摩擦参数的辨识问题。当前机器人动力学参数的辨识大都将关节摩擦处理为Coulomb 模型加 viscous模型的形式,并对模型线性化处理后与惯性参数同时辨识,然而该摩擦模型与第 3.3.2 节所述第四种模型相比,不能真实反映机器人关节摩擦在低速区的实际状态,而第四种模型虽然能够精确反映机器人关节的摩擦特点,但由于不像 Coulomb摩擦加 viscous摩擦的模型易于线性化处理,在机器人动力学参数辨识中的应用受到限制。

(3) 机器人综合性能优化方法问题。当前有关机器人性能的优化方法的研究大都针对于机器人性能的一个或局部几个指标, 从而难以实现机器人综合性能的优化,造成机器人仅在某几个性能指标上表现突出。然而,出于柔性化的需要,用户对机器人的要求是多方面的,机器人制造商在设计阶段应保证机器人综合性能的最优化。由于机器人具有多设计输入及多设计输出的特点,实现设计阶段的综合性能优化十分必要,但这方面的研究尚不充分[15-18]。

2 法向姿态误差校准

机器人钻铆加工不仅需要机器人具有较高的绝对定位精度,还对机器人的法向定位精度提出了很高的要求。视觉测量虽然解决了机器人与实际蒙皮坐标系之间的校准,但由于飞机蒙皮尺寸较大,在蒙皮的局部区域仍存在由于自身重力作用而产生的实际法向量偏离理想法向量的现象,这种误差的存在必然会影响打孔的法向姿态精度。法向姿态误差校准就是为了消除这一偏差[19-20]。

2.1 测量原理

校准的原理是通过四个激光测距传感器测量得到机器人末端执行器距离飞机蒙皮某目标区域的相对位置,再借助机器人自身坐标系以及激光测距传感器坐标系之间的相对位姿关系获取目标区域的实测法向量。将实测法向量与理想法向量进行比较便可获得蒙皮目标区域的实际法向量偏差,最后由机器人对这一偏差进行纠正。

2.2 设备组成

激光测距传感器及其标定装置,如图1所示。

图1 机器人法向姿态误差校准示意图

2.3 校准步骤

(1) 激光测距传感器相对位置标定

由于涉及中激光源与机器人末端坐标系的相对位姿关系为理论值,并未考虑由于安装造成的位姿误差,而这一误差对最终的测量结果影响较大。因此应设计专用的校准工具,校准工具与机器人的末端执行器已知基准相互配合,用来完成对激光测距传感器的相对位置标定。

(2) 目标区域测量

将机器人移动至目标区域的上部规定距离,开启四台激光测距传感器进行测量。激光测距仪将测量得到的线性距离传回机器人控制器,控制器便可根据这一信息结合已标定完成的机器人末端执行器与激光测距传感器之间的相对位姿关系计算四个测量点的位置信息,如图1所示。

(3) 实测法向量计算与偏差补偿

最后对比实测n与理论n之间的偏差,并对这一偏差进行补偿。

3 误差补偿测量原理

3.1 设备组成

机器人定位精度网格补偿示意图,如图2所示。

图2 机器人定位精度网格补偿示意图

3.2 基于柔性变形模型的机器人绝地定位误差补偿

机器人产生绝地定位误差Δp主要由DH参数、关节及连杆变形等误差组成。可表示为机器人实到位姿pr与指令位姿pt之间的差值,结合机器人的构成及控制系统的运动学模型及已有的研究成果,可定位误差Δp的来源组成,如式(1)。

Δp=Δpg(q,φ)+Δpe(q)+Δpf(q,W)+Δpc(q)+

Δpb(q,sign(W))+Δpo(temp,noise)

(1)

式中各参数意义如下。

q:机器人各个关节的角位移;

φ:几何参数,主要由DH参数组成;

W:关节和连杆受力;

Δpg:几何误差,即由几何参数造成的位姿误差;

Δpe:关节柔性误差,由关节柔性变形产生的位姿误差;

Δpf:连杆柔性误差,由连杆柔性变形产生的位姿误差;

Δpc:由关节驱动不同轴造成的位姿误差;

Δpb:由关节的驱动系统齿隙造成的位姿误差;

Δpo:其他非几何误差,包括驱动误差、温度误差等。

已有研究表明几何误差和柔性变形误差是机器人绝对定位误差的主要来源,前者主要由机器人DH参数的误差造成,DH参数对几乎任何构型的机器人来说都是常数,后者则与关节回差、关节传动不同轴参数、温度影响参数等同属于非几何参数,主要来自于机器人关节和连杆的柔性变形,而柔性变形是与机器人的位形和柔性系数相关的变量。由于关节不同轴误差、关节回差、关节驱动误差、温度变化误差等对机器人整机定位误差的影响很小,而柔性变形在整个机器人未建模误差中所占比重有的高达50%-70%,因此在针对本项目重载机器人的定位误差补偿中选择DH参数和柔性参数作为辨识和补偿的对象。

首先根据所建立的机器人运动学模型和柔性变形模型,根据以下步骤进行各个参数的辨识。

(1) 零位参数辨识:在未进行机器人零位标定前,零位参数误差在所有运动学误差中占主要成分,其数量级大于其他运动学参数。因此进行零位参数辨识是进行更为精确的机器人运动学参数辨识的基础;

(2) 零位参数辨识完成后得到机器人零位的关节值q0,在此基础上机器人处于零位置时的关节和连杆载荷W0;

(3) 优选出分布在机器人工作空间中的一组测量位姿,分别进行N组机器人位姿信息 的测量,同时获取每组位姿对应的关节值qi(i=1,…,N);

(4) 根据第i组qi值,进行以下误差值的计算:

◇计算辨识雅克比矩阵Ji;

◇计算指令位姿pt;

◇计算关节和连杆的受力W0和Wi,从而得到W=Wi-W0;

◇计算关节柔度变形Δpe和连杆柔度变形Δpf;

◇ 计算运动学参数造成的位姿误差Δpgi=pr-pt-Δpf-Δpe;

(5) 将N组Ji和Δpgi分别整合为JN和ΔpgN;

(6) 辨识运动学参数Δφ。

3.3 基于柔性变形误差补偿实施方案

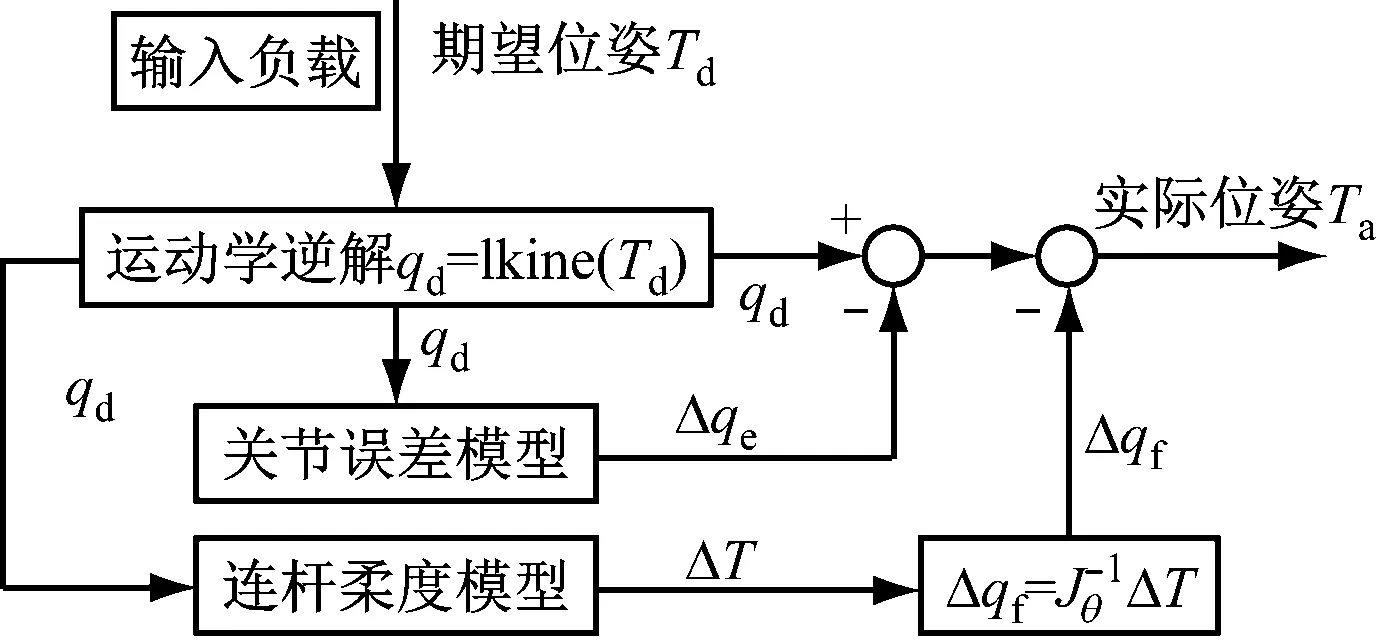

机器人柔性变形误差补偿是在完成运动学参数辨识及补偿及柔性参数辨识的基础上,对机器人本体的关节和连杆的柔性变形误差进行的在线补偿,如图3所示。

图3 机器人柔性变形误差补偿示意图

包括以下两个方面。

(1) 机器人关节柔性变形误差的补偿。在输入机器人期望位姿Td后,机器人的目标关节值qd可通过对位姿矩阵的逆解求得,将其作为关节误差模型的输入计算出在期望位姿下关节的变形值 Δqe,并将其负值作为关节补偿量加入到目标关节值qd中。

(2) 机器人连杆柔性变形误差的补偿。在输入机器人期望位姿Td并通过对位姿矩阵的逆解求得qd后,将其作为连杆误差模型的输入计算出在期望位姿下的姿态变化值 ΔT,根据雅克比矩阵求出对应的关节值补偿量Δqf,并将其负值作为关节补偿量加入到目标关节值qd中,如图4所示。

图4 机器人柔性误差补偿示意图

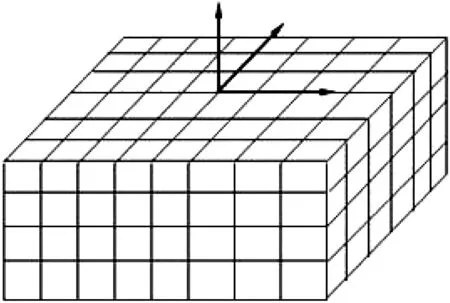

3.4 基于网格法补偿法的机器人绝对定位误差补偿

网格补偿法属于非运动学模型的补偿,如何有效划分整个工作空间并根据离散网格点的误差值估计整个连续空间的误差是该类补偿方法的研究重点,具体方法如下。

首先对蒙皮的三维CAD模型进空间网格划分,将得到的网格节点作为目标点,根据机器人及蒙皮的理论相对位置计算出这些目标点的在机器人坐标系下的理论坐标值。根据机器人补偿精度的要求,可以把机器人工作空间划分为网格,如图5所示。

图5 机器人工作空间网格的划分图

然后使机器人末端工具点(靶球中心)到达各个目标点处,利用激光跟踪仪量各到达点的实际位置,得到相对应的理论值与实际值的误差值,应用反距离加权算法对整个工作空间进行误差补偿,各方向补偿公式,如式(2)—式(4)。

X方向的误差补偿,如式(2)。

(2)

Y方向的误差补偿,如式(3)。

(3)

Z方向的误差补偿,如式(4)。

(4)

式中,Li、Lj、Lk分别为X方向、Y方向和Z方向的网格点,Lxi、Lyj、Lzk分别为X方向、Y方向和Z方向的位置补偿值。

5 总结

机器人模型是性能分析和控制的基础,比较重要的机器人模型有运动学模型和动力学模型,相应的机器人模型参数有运动学参数、动力学参数。在实际应用中,机器人的运动学参数(主要是DH参数)常在控制器中被预先设定,直接参与机器人的运动学控制。因此,运动学参数的精度直接决定了机器人的精度性能。当前的研究已经解决了DH参数辨识的建模、辨识、测量等关键理论和技术问题,但有关柔性变形、齿隙等动态参数对机器人定位精度的影响还缺乏足够的理论研究。

机器人设计过程中面临过多的设计输入参数与输出参数,其设计过程一直被科研人员视为一个典型的参数优化过程。作为设计阶段实现机器人性能优化提升的有效手段,有关机器人全域性能指标的研究还不完善,不能满足设计阶段机器人的优化设计需求。本文提出首先基于柔性变形模型补偿的机器人绝对定位误差补偿方案。综合机器人几何学性能、运动学性能和动力学性能的研究成果,提出机器人综合性能的合理评价指标,并在机器人参数辨识的基础上,对机器人进行综合性能评价和全局优化方法的研究。