碳酸盐岩型(MVT)铅锌矿选矿技术进展

2020-12-25敖顺福

敖顺福

云南驰宏锌锗股份有限公司,云南 曲靖655011

铅锌矿作为重要的有色金属矿产资源在国民经济中具有重要作用,铅锌金属主要用于电气工业、机械工业、军事工业、冶金工业和化学工业等领域;此外铅金属在核工业和石油工业等领域也有较多的用途[1]。世界勘查和开采铅锌矿的主要类型有碳酸盐岩型(密西西比河谷型,Mississippi Valley-type,MVT)、碳酸盐岩-细碎屑岩型、砂砾岩型、海相火山岩型、矽卡岩型和热液脉型等,其中碳酸盐岩型铅锌矿床的矿床数量和储量分别占世界超巨型铅锌矿床数和储量的24%和23%,矿床规模从几百万吨到几千万吨,铅锌合计品位一般在3%~10%之间[2]。而在我国,碳酸盐岩型铅锌矿床是我国主要的铅锌矿类型,目前已探明储量约占全国的三分之一[3]。我国较早开发利用的凡口铅锌矿、栖霞山铅锌矿、会泽铅锌矿、毛坪铅锌矿、青城子铅锌矿和北山铅锌矿等均属于典型的碳酸盐岩型铅锌矿[4-7],近几年新探获资源储量超过千万吨的世界级超大型矿床火烧云铅锌矿和花垣铅锌矿亦属于碳酸盐岩型铅锌矿[8-9]。此外,金顶矿床主要赋存在砂岩中、乌拉根铅锌矿床赋存在砂岩和砾岩中,这两个矿床与典型碳酸盐岩型铅锌矿床特征不符,但矿床的成矿流体性质和来源及成矿作用和碳酸盐岩型铅锌矿床一致,故被相关学者纳入碳酸盐岩型铅锌矿床考虑[10]。

选矿厂处理的矿石尽管千差万别,但它与矿床成因、矿床类型和矿石、矿物等固有的基因有内在的联系,即从矿床形成时,矿石就带有某种基因的特征,且有共性,并将影响碎磨、重选、磁选和浮选等加工特性[11]。为提高碳酸盐岩型铅锌矿的金属回收率,尤其是解决复杂难选碳酸盐岩型铅锌矿的选矿技术难题,提高碳酸盐岩型铅锌矿的利用价值,增加矿产资源效益,从选矿角度对矿床物理化学特性及选矿技术之间相关联系进行分析研究,并从磨矿流程、选别工艺流程、浮选药剂和选矿设备等方面对碳酸盐岩型铅锌矿选矿技术进行综述,以期为碳酸盐岩型铅锌矿的高效经济选矿加工利用提供参考。

1 影响碳酸盐岩型铅锌矿石选别特性的矿床因素

1.1 与选矿相关的矿床特征

碳酸盐岩型铅锌矿一般指赋存于台地碳酸盐岩中,成因与岩浆活动无直接联系的浅成后生层状铅锌矿床,是在50~250 ℃条件下从稠密的盆地卤水中沉淀形成的。尽管碳酸盐岩型铅锌矿在全球很多地区均有分布,但因最典型的矿集区位于美国中部密西西比河流域而得名[12-13]。

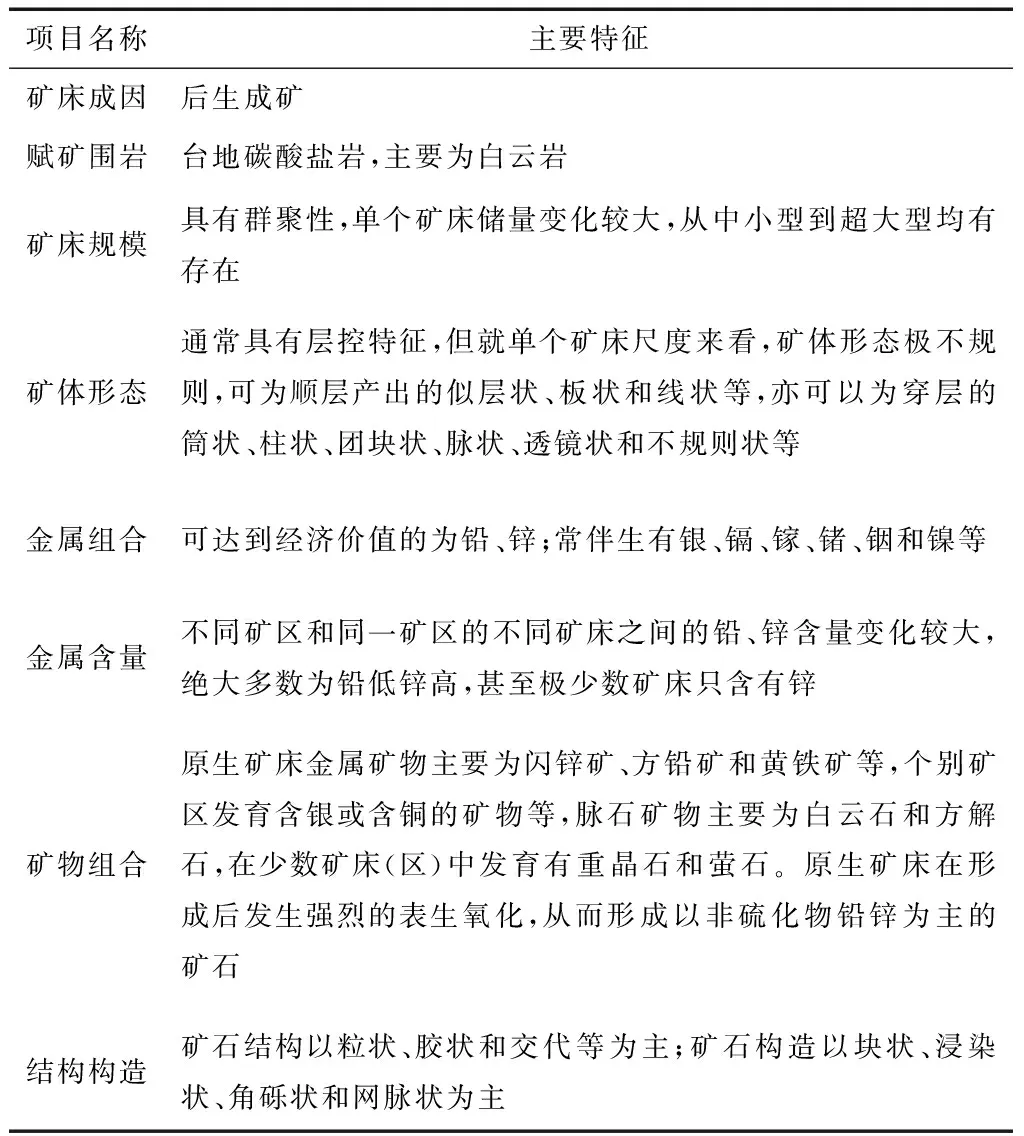

碳酸盐岩型铅锌矿床在沉积盆地边缘常呈群分布,形成碳酸盐岩型铅锌矿集区,矿集区分布面积一般为数百甚至数千平方公里,每个矿集区中包含有几十至数百个矿床。在每个碳酸盐岩型铅锌矿矿集区内,各个矿床显示出相似的特征,包括矿物组合及矿石结构、构造,但不同矿集区之间又存在差异性,主要表现在每个碳酸盐岩型铅锌矿地区有着自己独特的矿物共生组合、成矿控制机制和围岩等,碳酸盐岩型铅锌矿床的主要特征见表1。

表1 碳酸盐岩型铅锌矿床的主要特征[10,14,15]

1.2 矿床特征与可选性的关系

相对于其它类型的铅锌矿床,碳酸盐岩型铅锌矿石的矿物组成简单,选矿的难点在于矿石呈胶状结构和交代结构,磨矿解离困难,铅锌硫化矿物可浮性多变、彼此交错重叠等,加之黄铁矿对方铅矿和闪锌矿分选的干扰,脉石矿物中白云石和方解石易泥化,进而恶化分选环境,导致选矿难度增大。当铅锌硫化矿物氧化后,可浮性变差,且在磨矿中易过磨泥化,会产生大量的难免离子,将会严重影响选矿生产操作及选矿技术经济指标。

矿石的结构构造直接影响着矿石碎磨过程中目的矿物单体解离的难易程度,碳酸盐岩型铅锌矿石可能出现多种的结构构造,尤其是呈胶状结构和交代结构导致矿物粒度变细,矿物间的嵌布关系复杂,不利于在磨矿过程中使其得到充分的单体解离,使后续选别分离变得十分困难[16-17]。铅锌矿物的共生关系密切,嵌布粒度极不均匀,且部分铅锌矿物嵌布粒度极细,以微细粒包裹体或浸染状的形式存在,导致采用常规的细磨难以实现单体解离,造成难选。

碳酸盐岩型铅锌矿床中的铅锌硫化矿物,受成矿温度、压力及环境的影响,会导致晶胞参数、晶格杂质和结晶粒度等的变化,从而不同程度地改变铅锌硫化矿物的晶体结构、半导体性质、能带结构及电子态密度等,进而引起铅锌硫化矿物表面化学性质和可浮性的变化,导致矿石中的同一种矿物具有不同的可浮性及不同的矿物又可能存在相同的可浮性,使得铅锌硫化矿物可浮性多变、彼此交错重叠,且影响矿物表面与浮选药剂的作用,导致铅锌硫化矿物分离困难[18-20]。

碳酸盐岩型铅锌矿伴生有黄铁矿,增加了选矿的难度,且使得选矿工艺流程复杂化,并易造成铅锌矿物的损失及铅锌精矿品位的降低。受黄铁矿晶体缺陷和化学成分差异性等因素的影响,加之伽伐尼作用、电偶腐蚀作用和难免离子作用等改变黄铁矿表面氧化还原反应速率及反应产物,影响黄铁矿浮选行为,导致黄铁矿的可浮性急剧变化,浮选生产中常常出现黄铁矿与铅锌硫化矿物分离效果不理想,导致铅锌矿物随黄铁矿损失或黄铁矿进入铅锌精矿影响精矿质量,而黄铁矿抑制后再活化不佳等问题[21-24]。黄铁矿又是矿山酸性废水形成的最主要原因,黄铁矿得不到有效回收进入尾矿库,将给环境造成巨大的负担[25]。

碳酸盐岩型铅锌矿床中的脉石矿物主要为白云石和方解石,这两种矿物的莫氏硬度均在3左右,硬度均较低,且白云石易浮,方解石性脆,在磨矿过程虽然有利于目的矿物的单体解离,但易过磨泥化,产生大量矿泥,会恶化目的矿物的分选环境,并影响选矿废水的处理和尾矿处置等[26-27]。

2 碳酸盐岩型铅锌矿选矿技术

碳酸盐岩型铅锌矿储量大,品位较高,富含共伴生有用组分多,加之开发利用较早,虽然其复杂难选,也是选矿领域面临的技术挑战,但在选矿技术的研究方面取得了一系列的成果,积累了丰富的生产实践经验,促进了选矿技术的发展进步。

2.1 磨矿流程

由于碳酸盐岩型铅锌矿嵌布粒度细和嵌布关系复杂,因此磨矿中的单体解离度及磨矿产品的粒度分布对选矿的影响至关重要。磨矿分级流程的制定,主要围绕提高铅锌矿物的单体解离度,但目的矿物方铅矿硬度低且性脆,以及脉石矿物中的白云石和方解石硬度亦较低,在磨矿作业中均易泥化,因此磨矿流程的制订对降低矿石过磨泥化提出了更高的要求。碳酸盐岩型铅锌矿常用的磨矿流程有一段磨矿流程、选别前的两段串联磨矿流程、中矿再磨流程、精矿再磨流程及尾矿再磨流程等。

(1)一段磨矿流程具有设备少、投资省、配置简单及磨矿产品不需转运等优点,在生产中应用较普遍,但在同一磨矿细度下,难以同时兼顾各种目的矿物对解离度的要求,容易造成过磨或欠磨。乌拉根硫化铅锌矿浮选工艺研究,采用一段磨矿,铅锌依次优先浮选流程,闭路流程试验可获得产率1.24%、铅品位78.04%、铅回收率96.67%的铅精矿和产率4.81%、锌品位56.73%、锌回收率92.93%的锌精矿[28]。

(2)选别前的两段串联磨矿分级流程,能实现磨矿分级设备集中操作和控制,可以提高磨矿作业处理量及磨矿产品细度,且可以充分利用分级作业,以降低过磨泥化及提高磨矿分级产品的粒度均匀性,并能避免采用更加复杂的阶段磨矿阶段选别流程。兰坪铅锌矿500 t/d难选氧化铅锌矿工业试验厂改造为1 000 t/d硫化矿选矿厂,采用了选别前的两段串联磨矿流程,一段磨矿为MQG2.1 m×3.0 m球磨机与FG-20螺旋分级机组成的检查分级闭路磨矿流程,一段闭路磨矿分级溢流给入由Φ300 mm水力旋流器及MQG2.1 m×3.0 m 球磨机组成的二段预先检查分级闭路磨矿流程进行再磨[29]。

(3)中矿再磨流程.中矿是在选别过程中得到的中间产物,中矿含有大量呈连生体、包裹体的铅锌矿物,不经适当处理进入精矿将造成精矿品位下降,或进入尾矿则造成金属回收率降低,且中矿顺序返回易造成循环量增大、选矿指标恶化等,因此含有大量连生体和包裹体铅锌矿物的中矿宜采用中矿再磨。某低品位难选铅锌矿,采用中矿顺序返回的优先浮选工艺,生产中流程不稳定,特别是锌中矿循环量较大和不稳定,影响了铅锌浮选生产指标,在原矿磨矿细度不变的条件下,通过优化铅锌浮选药剂制度,并对锌中矿进行再磨,闭路试验可获得含铅52.78%、铅回收率43.36%铅精矿,含锌50.49%、锌回收率为86.50%锌精矿,与现场生产指标相比,铅精矿铅品位提高了7.67%、铅回收率提高了10.92%,锌回收率提高了4.35%[30]。

精矿再磨流程,主要用于提高精矿产品的品位和降低精矿杂质含量,并可以结合精矿再磨流程,实现选别前的放粗磨矿,通过粗粒抛尾,以降低磨矿能耗和钢耗等;另外,精矿再磨还能起到清洗矿物表面的作用,使矿物暴露出更多的新鲜表面,有助于浮选药剂的选择性作用。乌拉根铅锌矿磨浮工艺流程设计采用一段闭路磨矿,铅锌依次优先浮选,在生产中随着处理量的提高,锌精矿二氧化硅含量不断提高,最高时达16%,流程考察发现未解离闪锌矿颗粒主要与含硅脉石连生,生产技术改造采用锌粗精矿分级再磨再选,锌精矿含硅从8%左右下降到4%左右[31]。

尾矿再磨流程,主要用于控制铅锌矿物在尾矿中的损失,通过尾矿再磨再选使呈连生体和包裹体损失在脉石矿物中的铅锌矿物得到充分单体解离后选别回收。凡口铅锌矿1号尾矿库库存尾矿,通过0.074 mm细筛分级,摇床重选出重矿物,抛尾55%的脉石矿物,重矿物经磨矿后浮选回收,得到了含铅17.83%、含锌29.60%,回收率分别为71.82%和85.46%的铅锌混合精矿[32]。

2.2 选别工艺流程

目前国内处理铅锌矿的工艺流程较多,按选矿工艺可分为单一浮选流程、重—浮流程和选—冶联合流程等,但以浮选工艺为主,常用的浮选工艺流程有优先浮选、混合浮选、等可浮及异步浮选等传统浮选工艺,以及电位调控浮选工艺[33-34]。浮选工艺流程的选择主要取决于目的矿物的可浮性,而矿物的可浮性受表面物理化学性质影响,但目的矿物含量、嵌布粒度及脉石矿物等因素也会导致工艺流程发生改变。

(1)优先浮选工艺流程。按矿物的可浮性差异依次进行浮选分离,各选别循环工艺条件容易调整控制,因此流程适应性强、稳定性好,选矿富集比高,可获得高质量的精矿产品,但导致工艺流程较长、设备配置多、能耗高和浮选药剂种类多且用量大等问题。贵州某铅和硫嵌布粒度细、硫含量较高的铅锌矿,采用优先浮选流程,铅浮选流程为一次粗选三次精选三次扫选;锌浮选流程为一次粗选三次精选三次扫选;硫浮选流程为一次粗选一次精选二次扫选,闭路试验可获得含铅43.29%、铅回收率78.33%的铅精矿,含锌44.90%、锌回收率为91.21%的锌精矿,含硫45.85%、硫回收率为58.99%的硫精矿[35]。

(2)混合浮选工艺流程,即把目的矿物选到混合精矿中,然后进行分离浮选的流程,可进一步细分为全混合浮选流程和部分混合浮选流程。混合浮选可及时抛尾,避免大量的脉石矿物进入再磨分离浮选流程中,有助于减少设备投资和降低浮选药剂消耗等,但混合浮选精矿中有较多的调整剂、捕收剂和起泡剂,导致混合浮选精矿分离相对困难,当混合精矿再磨,由于硫化矿之间及硫化矿与磨矿介质之间的电化学作用,矿物的表面性质会进一步发生改变,使得浮选选择性降低,选别分离将更加困难。青城子铅锌矿含银较高,采用“铅锌硫混合浮选—混浮精矿铅锌硫分别浮选分离”的选别工艺流程,通过提高磨矿细度条件试验对比现场生产指标,铅、锌精矿品位及回收率取得提升,且硫精矿含银由57 g/t降低到33 g/t,尾矿含银由7.69 g/t降低到5 g/t[36]。毛坪铅锌矿矿石矿物组成复杂,有用矿物嵌布粒度极不均匀,交代结构突出,且含有易泥化黏土矿物,选矿厂设计采用“铅硫混合浮选—铅硫混浮精矿再磨脱锌—脱锌铅硫混浮精矿抑硫浮铅分离—铅硫混合浮选尾矿浮选锌”阶段磨矿阶段选别工艺流程,入选原矿铅品位6.17%、锌品位16.49%,生产中获得了铅回收率88.39%、锌回收率93.59%的指标[37]。

(3)等可浮工艺流程,按矿物天然可浮性强弱混合浮选可浮性相近的矿物,然后分离混合浮选精矿,充分利用矿物自然可浮性差异,有助于降低选矿药剂消耗,但工艺流程复杂,浮选作业循环多,不易操作控制。会泽铅锌矿硫化矿等可浮异步浮选及氧化矿浮选基础研究得出,矿体中的方铅矿、闪锌矿和黄铁矿之间具有浮游差,且6号、8号和10号三个矿体的同种矿物之间(主要是方铅矿和黄铁矿)也有浮游差,用硫酸锌、亚硫酸钠和可溶性淀粉作调整剂时,方铅矿与黄铁矿的浮游性相近,而闪锌矿的浮游性很差,因此采用方铅矿—黄铁矿等可浮流程可以实现方铅矿和黄铁矿与闪锌矿的分离;又因6号、8号和10号三个矿体的同种矿物之间具有浮游差异,因此硫化矿采用方铅矿、黄铁矿等可浮异步浮选是合适的;当pH值大于11时,用石灰作调整剂可以实现方铅矿与黄铁矿的有效分离[38]。

(4)异步浮选工艺流程。在浮选过程中人为地分步控制矿浆pH值、抑制及活化条件、捕收剂作用强度等因素,控制各种矿物的浮游活性和浮游速度,确保目的矿物不同步地在各自适宜的条件下最充分的发挥其特有的浮游性进行选别分离。凡口铅锌矿曾经采用异步浮选工艺流程,在原矿磨矿细度-74 μm占89%,第一步混选不添加石灰,用选择性捕收剂苯胺黑药浮选得到以铅为主的铅锌粗精矿,第二步混选加石灰、硫酸铜、丁基黄药和松醇油在高pH值条件下浮选锌及部分难浮方铅矿,两种混合粗精矿合并再磨至-36 μm占90%,再进行1次异步精选和4次精选得到铅锌混合精矿,获得了混合精矿铅锌合计品位54.75%、回收率分别为88.8%和96.8%[39]。栖霞山深部银铅锌矿石矿物组成复杂,硫化矿物致密共生,研究采用银铅快速浮选—异步强化再选—粗精矿再磨精选工艺,辅助采用铅高效捕收剂BK906,解决了同种矿物由于可浮性差异而影响选矿指标的问题,工业流程改造应用后,银铅精矿中银的品位从856 g/t提高至1 012 g/t,回收率从45.25%提高至56.83%,铅的品位从50.65%提高至58.76%,回收率从88.38%提高至92.16%,含锌从7.52%降低至4.78%[40]。

电位调控浮选工艺,在浮选过程中硫化矿物表面除发生化学反应,硫化矿物表面的疏水和亲水过程还包含有电化学过程,因此调节矿浆电位可控制硫化矿物的浮选和分离,电位作为一个参数引入到浮选过程中。凡口铅锌矿在高碱优先浮选工艺的基础上,引入电位调控理论,成功地将高碱电位调控快速浮选优化工艺应用于选矿生产中,在保持原有处理能力的条件下,减少了浮选机容积近25%,药剂成本降低了3.386元/t矿,选矿电单耗降低了近6 kW·h/t矿,铅和锌回收率分别提高了1.0%和0.67%[41]。栖霞山铅锌矿通过在磨机中添加足够量的石灰和适量的捕收剂乙硫氮,充分利用石灰对矿浆电位的调节与稳定作用,以及乙硫氮对矿物作用的选择性,不加硫酸锌,实现了方铅矿与闪锌矿和黄铁矿的高效分离,铅/锌-硫电控浮选分离的最佳条件为pH 12.4~12.5,矿浆电位160~180 mV,乙硫氮作为选铅的捕收剂,采用电位调控浮选新工艺与原工艺生产指标相比,铅精矿铅的品位和回收率分别提高8.8%和3.52%,锌精矿锌的品位和回收率分别提高0.66%和4.46%,硫精矿硫的品位和回收率分别提高8.74%和0.81%[42]。北山铅锌矿电位调控浮选研究,将石灰与乙硫氮同时加入磨矿机中,利用这两类药剂在高碱性介质中(pH 12.8~13.0,矿浆中有效CaO含量为1 000~1 200 mg/L)对矿物选择性的作用,不用其它闪锌矿抑制剂,实现了方铅矿与闪锌矿和黄铁矿的有效分离[43]。电位调控浮选工艺应用于硫化铅锌矿选矿,具有其它选矿工艺流程无可比拟的优越性,有利于缩短选矿工艺流程及降低浮选药剂消耗、能源消耗等,能显著提高选矿技术指标。

2.3 浮选药剂

碳酸盐岩型铅锌矿中锌矿物所占比例通常较铅矿物高,针对铅锌矿物为硫化矿的碳酸盐岩型铅锌矿,鉴于方铅矿可浮性较闪锌矿好,方铅矿受抑制后难活化,结合浮少抑多的优势,铅锌硫化矿的浮选分离多采用浮铅抑锌;由于黄铁矿精矿产品价格相对低廉,一般先抑制黄铁矿优先浮选铅锌矿物,或与铅锌矿物一同浮选后再抑制黄铁矿进行分离;因此方铅矿的选择性捕收、闪锌矿的抑制与解抑活化、黄铁矿的抑制是碳酸盐岩型铅锌硫化矿高效选别分离的关键。与铅锌硫化矿物相比,铅锌氧化矿物易溶解、矿物表面亲水性强,因此铅锌氧化矿物可浮性差,在浮选铅锌氧化矿物时主要以硫化后再浮选为主,铅锌氧化矿经硫化处理,使非硫化铅锌矿物表面转变为似硫化铅锌矿物表面,从而达到有效浮选铅锌氧化矿的目的,因此铅锌氧化矿物的硫化是碳酸盐岩型铅锌氧化矿高效选别分离的关键。

2.3.1 方铅矿捕收剂

方铅矿的捕收剂主要有黄药、黄原酸酯类、黑药和二硫代氨基甲酸(盐)酯类等;黄药容易制造且价格便宜,捕收能力强,但稳定性和选择性较弱[44];与黄药相比黑药的捕收能力较弱,但是黑药用量少,且具有起泡性,可以少用或不用起泡剂;二硫代氨基甲酸(盐)酯类中的乙硫氮,因选择性好、反应速度快、药剂用量低,是浮选分离方铅矿的常用捕收剂,但乙硫氮对浮选介质的pH值要求不同于黄药和黑药,它需要在高pH值条件下,才对方铅矿具有强的捕收能力和选择性,而碳酸盐岩型铅锌矿选矿对伴生黄铁矿普遍采用石灰高碱进行抑制,这适合乙硫氮使用所需的矿浆pH值,促使乙硫氮成为了碳酸盐型铅锌矿选别分离方铅矿的主要捕收剂[45]。凡口铅锌矿、栖霞山铅锌矿、会泽铅锌矿、毛坪铅锌矿和北山铅锌矿等均使用乙硫氮作为方铅矿的主要捕收剂,更为突出的是凡口铅锌矿全浮选工艺、快速高铅工艺、优化流程、电位调控浮选流程和新四产品流程等均一直使用乙硫氮作为方铅矿的主要捕收剂,而在电位调控浮选流程,通过在磨机中加入足够量的石灰和适量的乙硫氮,充分利用石灰对矿浆电位的调控与稳定作用以及低氧化电位下乙硫氮对矿物作用的选择性,不用锌矿物的抑制剂硫酸锌,实现铅、锌和硫矿物的有效分离[46]。此外,新型高效捕收剂及组合捕收剂也得到了广泛使用。栖霞山铅锌矿采用分步分速优先浮选工艺,采用高选择性铅矿物捕收剂LNP-02作铅粗选一作业捕收剂,乙硫氮+丁铵黑药作铅粗选二作业捕收剂,在矿浆pH 9~10的低碱性介质中浮选铅银矿物,相对于原工艺,铅选矿回收率由82.08%提高至85.21%,银选矿回收率由47.41%提高至51.71%[47]。

2.3.2 闪锌矿抑制剂及活化剂

闪锌矿的抑制剂主要为氰化物、硫酸锌、亚硫酸(盐)和硫化钠等。氰化物主要为氰化钠和氰化钾,具有选择性好和抑制能力强的优点,但氰化物有剧毒,不利于生产操作使用及环境保护,且会影响贵金属的选别富集[48];硫酸锌应用最为广泛,但单独使用效果并不是太好,常配合其他药剂使用,以强化对闪锌矿的抑制作用。凡口铅锌矿铅锌硫混合精矿中闪锌矿经铜离子活化后难以被抑制,研究采用立式搅拌磨在提高混合精矿的解离度的同时对闪锌矿表面产生一定的擦洗作用,以降低活化后的闪锌矿的可浮性,并使用二甲基二硫代氨基甲酸钠、亚硫酸氢钠和硫酸锌的组合实现了对活化后的闪锌矿的抑制[49]。闪锌矿易被Cu2+、Pb2+和Ag+等重金属离子活化,但在生产实践中出于成本费用、环境保护及对锌精矿产品质量等的考虑,普遍采用铜盐作为闪锌矿的活化剂。

2.3.3 黄铁矿抑制剂

黄铁矿的抑制剂应用最为成熟广泛的为石灰,而氰化物、亚硫酸盐、腐植酸钠等对黄铁矿也有较好的抑制作用;但石灰使用存在用量大且需制乳、泡沫粘易造成精矿夹带、会产生结垢造成管道堵塞、影响金银等贵金属的回收等问题,因此研究降低石灰用量或取消石灰使用成为了抑制黄铁矿的重要发展方向。凡口铅锌矿选矿新工艺研究,引入小分子抑制剂巯基乙酸钠替代传统铅循环大量使用的石灰,通过条件试验和验证试验表明,巯基乙酸钠完全可以在不影响选矿指标的前提下替代石灰,使原生产工艺总石灰用量从18 kg/t下降至6 kg/t,为后续选硫作业提供了良好的条件[50]。针对铅硫混合浮选精矿,毛坪铅锌矿低碱度无钙浮选分离试验研究,采用氢氧化钠调节矿浆pH值至9,通过LY-2抑制黄铁矿,乙基黄药为捕收剂,实现了铅硫混合浮选精矿的选别分离,获得了铅精矿含铅60.13%、铅作业回收率91.75%及硫精矿含铅1.66%的指标[51]。受抑制的黄铁矿常用酸和盐进行活化,最常用的酸性活化剂有硫酸、草酸等[52],但碳酸盐岩型铅锌矿的脉石主要为白云石、方解石等碳酸盐类矿物,会增加酸的消耗量,并产生钙、镁离子,对选矿生产及选矿废水处理造成不利影响,而其中硫酸作为活化剂,还会产生硫化氢气体,存在导致人员中毒的安全隐患;最常用的盐类活化剂是含有铜和铁的盐类,盐类活化剂的活化效果常优于酸性活化剂,还可以降低设备腐蚀,所以盐类活化剂有逐渐取代酸类活化剂的趋势[53]。

2.3.4 铅锌氧化矿物的硫化

硫化钠是最常用的有色金属氧化矿物的硫化剂,其来源广泛,成本低,还具有调节矿浆pH值,降低铅锌氧化矿物表面溶解度,沉淀铜铅锌等金属离子及分散矿泥的作用,氧化铅锌矿主要通过硫化钠硫化后采用黄药和胺盐进行浮选,然而硫化焙烧、机械化学硫化应用于氧化铅锌矿硫化也成为了研究的新热点。在会泽铅锌矿白铅矿浮选试验研究中,添加硫化钠后可用少量的乙基黄药浮选[54]。云南曲靖某氧化铅锌矿,采用不脱泥,硫化-黄药法优先选氧化铅,硫化-新型胺类捕收剂KM301再选氧化锌的原则工艺流程,闭路试验可获得铅品位65.01%、含锌5.88%及铅回收率88.59%的铅精矿,锌品位38.91%、含铅1.24%及锌回收率91.23%锌精矿[55]。云南某低品位碳酸盐岩型氧化锌矿,以黄铁矿为硫化剂,采用硫化焙烧使氧化锌和黄铁矿发生反应生成硫化锌,在黄铁矿用量为25%、焙烧温度为800 ℃、通氮气保护条件下焙烧180 min,氧化锌矿的硫化率可达83.59%,焙烧后的物料采用常规硫化矿浮选法进行选别,经过一次粗选获得锌品位为14.3%、回收率为64.7%锌粗精矿[56]。在氧化锌的机械硫化试验中,采用硫磺粉作为硫化剂,氧化锌的硫化程度可达到96.7%,且机械化学硫化产物中的硫化锌矿物可通过浮选而高效富集[57]。

2.4 选矿设备

为了提高选矿厂的经济效益,应该扩大生产规模,提高选矿处理能力,促进选矿设备向大型化、智能化、高效节能的方向发展。但易选铅锌矿产资源逐步减少,使得贫细杂难选铅锌矿产资源的开发利用显得迫切而重要,预选抛废设备、细磨设备及细粒浮选设备等的研究应用成为了碳酸盐型铅锌矿选矿设备的重点发展方向之一。

2.4.1 预选抛废设备

预选抛废可减少入磨矿石量,提高矿石入选品位,降低选矿能耗、钢耗和浮选药剂消耗等,并可减少细粒级尾矿的产生量。凡口铅锌矿使用XRT智能拣选机分别对原矿和井采废石进行预选抛废试验和废石抛废试验,原矿15~40 mm粒级,铅锌回收率达99.68%;原矿40~90 mm粒级,铅锌回收率达98.27%;废石抛废尾矿产率83.44%,抛废尾矿中铅、锌和硫品位分别降至0.021%、0.03%和0.46%以下,抛废废石产品的放射性及含硫量均达到建筑用料要求[58]。

2.4.2 细磨设备

传统球磨机一般都是通过延长磨矿时间来提高磨矿细度,但会导致磨矿效率降低,磨矿能耗增加,且易造成过磨泥化和矿物表面铁质污染。搅拌磨在细磨和超细磨方面具有高效、节能的优势,在铅锌磨矿中得到了推广应用。毛坪铅锌矿选矿厂硫精矿中损失的铅和锌主要赋存于方铅矿和闪锌矿中,且方铅矿及闪锌矿的嵌布粒度细、单体解离度低,采用抑硫浮选铅锌混合精矿的工艺流程,并通过KLM—75立式螺旋搅拌磨机与水力旋流器分级构成的闭路循环对混合粗精矿进行再磨,显著提高了闪锌矿及方铅矿的单体解离度[59]。

2.4.3 细粒浮选设备

相比于传统机械搅拌式浮选机,浮选柱具有结构简单、占地面积小和无机械运动部件等优点,且浮选柱对微细粒浮选具有传统机械搅拌式浮选机不可比拟的高选择性分选优势。凡口铅锌矿选矿Ⅲ系列技术升级改造,采用柱机联合分选流程,浮选机用于粗、扫选作业,浮选柱用于精选作业,改造后采用的柱机联合流程比原来减少7个浮选作业,装机台数比原来少38台,且在品位基本保持不变时,采用柱机联合分选流程,可获得单一铅精矿和锌精矿,其回收率分别比原来提高19.56%和31.73%[60]。栖霞山铅锌矿针对铅锌硫浮选存在含硫和含碳高的负面影响、浮选难以控制以及设备老化等问题,成功将浮选柱应用于铅锌硫的快速选别中,不仅使铅、锌、硫和银回收率分别提高了1.15、2.28、2.35和1.11个百分点,解决了同种矿物不同可浮性的问题,而且还解决了高硫多碳铅锌硫浮选容易跑槽问题,改善了浮选作业环境;新工艺减少了厂房占用面积,减少了29 台浮选机,节能降耗效果显著[61]。此外,射流浮选机作为一种新型的选矿设备,具有占地面积小、富集比高、可有效选别细粒矿物的优点。毛坪铅锌矿针对硫精矿中损失的铅锌矿物,经机械搅拌式浮选机再选得到的粗精矿,采用立式螺旋搅拌磨机再磨至-0.043 mm粒级含量占92%以上,再经KMSF-6.75型射流浮选机3次精选,获得了产率为2.34%、铅锌品位之和为53.30%的铅锌混合精矿[62]。

2.5 选矿废水处理

碳酸盐岩型铅锌矿相对复杂难选,选矿废水中含有重金属离子、浮选药剂和悬浮物等,直接回用会影响生产操作及选矿技术指标,而处理达标外排难度大、成本高,但经适当处理后可以用在选矿生产过程中,且不影响选矿技术指标,现已在多个碳酸盐岩型铅锌矿生产实践中得到较好的应用。

凡口铅锌矿采用高碱电位调控浮选工艺,以不影响生产技术指标为前提,通过选矿废水资源化回收、澄清净化、浮选工艺循环利用及综合利用等技术的应用,使选矿废水回收利用率达到85%以上,实现了清洁生产和环境保护,取得显著的经济效益和社会效益[63]。栖霞山铅锌矿采用高碱电位调控浮选工艺,选矿废水采用部分废水优先直接回用、其余废水经“酸碱调节—混凝沉淀—活性炭吸附”适度净化处理再回用,实现了选矿废水零外排,节约了生产成本和水资源,保护了周围环境,提高了选矿指标,增加了企业效益[64]。会泽铅锌矿采用先硫化矿浮选后氧化矿浮选—硫化矿铅硫锌等可浮再高碱优先浮选分离—等可浮尾矿硫化锌浮选—氧化矿不脱泥浮选的工艺,通过源头控制改善选矿废水、过程消减利用选矿废水,以及剩余部分经“pH调节—化学沉淀—混凝沉淀—活性炭吸附—臭氧氧化”集中快速深度净化处理后回用,实现了选矿废水厂内治理与资源化利用零外排,且提高了矿产资源利用率[65]。凡口铅锌矿、栖霞山铅锌矿、会泽铅锌矿均实现了选矿废水处理回用,尤其是栖霞山铅锌矿和会泽铅锌矿实现了零外排,而在选矿生产中均使用了石灰抑制黄铁矿,导致选矿废水中都含有大量的钙和镁离子,但在选矿废水处理回用中仅会泽铅锌矿投加大量的碳酸钠通过化学沉淀去除钙和镁离子,另外采用高耗能的臭氧氧化进一步深度处理废水,显然会增加选矿废水处理回用的成本,因此选矿工艺的制定要综合考虑选矿废水的处理回用,以兼顾降低选矿废水处理回用难度及成本。

2.6 尾矿减量化

尾矿的大量堆存,存在占用土地、浪费资源、危害环境等诸多问题,强化尾矿的减量化是矿山企业可持续发展的内在需要及节能减排的必然要求。目前尾矿的减量化主要集中在尾矿再选回收有用组分、采空区充填和建材化利用等方面,但具体的利用途径取决于尾矿的矿物学性质、加工性能等。

尾矿再选回收有用组分,通常可以弥补原有选矿工艺存在的不足,实现尾矿中有价组分的综合回收利用;由于碳酸盐岩型铅锌矿的开发利用较早,受当时选矿技术及生产工艺的限制,矿石中易选别的铅锌等有价组分得到了回收,难选部分则损失在尾矿中,但随着选矿技术的进步而可以回收利用,因此尾矿再选回收有用组分多集中在库存老尾矿。凡口铅锌矿1号尾矿库的尾矿中硫含量高,且主要以硫铁矿的形式存在,采用细筛分级、重选和浮选的联合工艺流程回收硫铁矿,小型试验得到了含硫35.7%、总回收率为63.5%的硫精矿产品[66]。会泽铅锌矿尾矿库堆存有大量的尾矿,尾矿中的铅主要以硫化物存在、锌主要以氧化锌状态存在,采用先浮选出硫化物再浮选氧化锌矿物的优先浮选工艺流程,并使用处理后的选矿废水,试验获得了铅品位为4.78%、回收率为75.86%的硫化铅精矿及锌品位为22.28%、回收率为77.57%的氧化锌精矿[67]。

尾矿用于采空区的充填是实现尾矿减量化最直接的途径之一,不但可以节省建设尾矿库,解决尾矿堆存造成的环境污染、安全风险等问题,且可以有效避免采空区造成的地表塌陷、开裂等人为地质灾害,因此在开采条件复杂且有价组分多、品位高、矿产品产值大的碳酸盐岩型铅锌矿得到了较好的应用。凡口铅锌矿将全粒级尾砂与适量的水泥和水混合制成胶结充填料充填井下采空区,使选矿尾砂90%以上得到了充填利用,减少了尾矿坝的排放量,减少了污染,少占农田,减少了水泥用量,降低了充填成本[68]。南京栖霞山铅锌矿对尾矿进行分级处理,粗粒尾矿代替水砂用于井下充填打坝,细粒尾矿用于井下胶结充填,部分全尾矿浓缩脱水后用作水泥辅料,从而实现了尾矿固体废物的零排放[69]。会泽铅锌矿将选矿流程中产生的尾矿、老尾矿库尾矿和冶炼炉渣等添加水泥制备为膏体充填井下,全面解决了尾矿和冶炼炉渣的存放问题[70]。尾矿通过胶结充填采矿利用,还有利于降低采矿贫化率、损失率,从而提高出矿品位,降低选矿生产成本,实现采矿与选矿的互补协同。但胶结充填采矿中使用的尾矿一般作为骨料,对尾矿的粒级级配有较高的要求[71];因此针对磨矿流程的制定及磨矿细度的确定,要统筹考虑胶结充填对尾矿粒级级配的需要,宜采用含中矿再磨、精矿再磨的阶段磨矿阶段选别流程,以便减少过磨泥化的发生及获得粗粒级的尾矿。

3 结语

(1)矿床成因及矿床类型对选矿工艺及选矿技术指标具有决定性的作用,碳酸盐岩型铅锌矿选矿的难点在于矿石呈胶状结构和交代结构,磨矿解离困难,铅锌硫化矿物可浮性多变,且彼此交错重叠,加之黄铁矿对方铅矿和闪锌矿分选的干扰,导致选矿难度增大。应加强碳酸盐岩型铅锌矿矿床成因、矿床特征和矿物性质与其矿石可选性之间对应关系的研究,提高碳酸盐岩型铅锌矿资源综合利用率。

(2)碳酸盐岩型铅锌矿的选矿,应该根据矿石性质制订合理的磨矿和适宜的选别工艺流程,采用有效的浮选药剂制度,使用合适的选矿设备,同时对选矿废水处理和尾矿处置进行优化,以提高选矿技术经济指标及综合效益。