新型超灌控制仪在钻孔灌注桩超灌控制中的应用

2020-12-24白友恩上海市地矿建设有限责任公司上海200436

白友恩(上海市地矿建设有限责任公司,上海 200436)

在工程建设中,钻孔灌注桩以其单桩承载力高、抗震性能好、成桩直径大等优点在建筑基础中得到广泛应用[1]。为了保证成桩质量,消除桩顶浮浆强度不足的缺点,在灌注混凝土时都会规定需要超灌一定高度。实际浇灌过程中,由于用测绳进行人工测定误差大,易造成桩顶混凝土欠灌或超灌高度过大等问题[2]。对于工程量较大的桩基工程,这种超出相关规定的超灌不仅浪费了大量混凝土,对施工单位造成一定损失,同时也为后期桩头的凿除带来了一定的困难,间接提高了施工成本,延长了施工工期[3]。当前,在灌注桩超灌控制方面,不少学者更专注于对混凝土标高监测手段的研究[4],缺乏对超灌高度影响因素的研究。实际上对于设计桩顶标高远低于地面的钻孔灌注桩仅仅监测孔内混凝土液面标高并不一定能对超灌高度进行有效控制。也有一些学者定性地分析了超灌高度的影响因素[5],但缺乏定量的分析,难以对超灌高度进行精确有效的控制。

精确控制灌注桩超灌高度首先要监测好灌注过程中混凝土液面的位置。当前,很多施工单位对灌注混凝土标高的监测依然通过在灌注过程中用测绳频繁测量来实现,监测误差相对较大,也有一些专家和企业研制了不同结构的超灌控制装置,以消除测绳监测的缺陷。这些超灌控制装置基本工作原理都是根据混凝土和泥浆的密度不同,通过压力传感器或浮力感受器监测混凝土液面位置。如李亮亮等[2]研制的超灌高度控制装置,采用带标尺的杆体将传感器插入混凝土液面控制位置进行超灌控制;段景超等[6]、杨广磁等[7]、殷倩倩等[8]设计的杆式浮力控制型超灌控制仪,利用混泥土和泥浆对模板的浮力不同来判断孔内混凝土液面标高;韦永斌等[9]开发的可伸缩杆式超灌自动提醒装置,通过伸缩杆控制传感器的位置;同时,也有一些公司或个人开发了测绳式超灌控制仪。以上对超灌控制仪的研究仅仅是针对于对混凝土液面的监测,然而仅精确监测液面标高并不一定可以控制好超灌高度,而且每种超灌控制装置的适用面也存在一定的局限性,如杆式超灌控制仪及浮力式超灌控制仪容易受孔内混凝土运动的干扰,且限于杆体的长度,对于桩顶设计标高远低于地面的桩难以应用。测绳式超灌控制仪是利用特质的夹具将压力传感器固定在标高控制点处的钢筋笼上,对不设钢筋笼的素混凝土桩将无法应用。鉴于此,本文通过分析混凝土在灌注过程中的受力特征,研究影响混凝土超灌量的因素;在借鉴前人研究成果的基础上,设计适用面更广的新型超灌控制装置,将超灌形成原因和混凝土液面监测手段相结合,并对浇灌操作过程进行改进以实现对超灌高度精确有效的控制,为类似工程中混凝土的超灌控制提供参考。

1 灌注过程中混凝土的受力特征

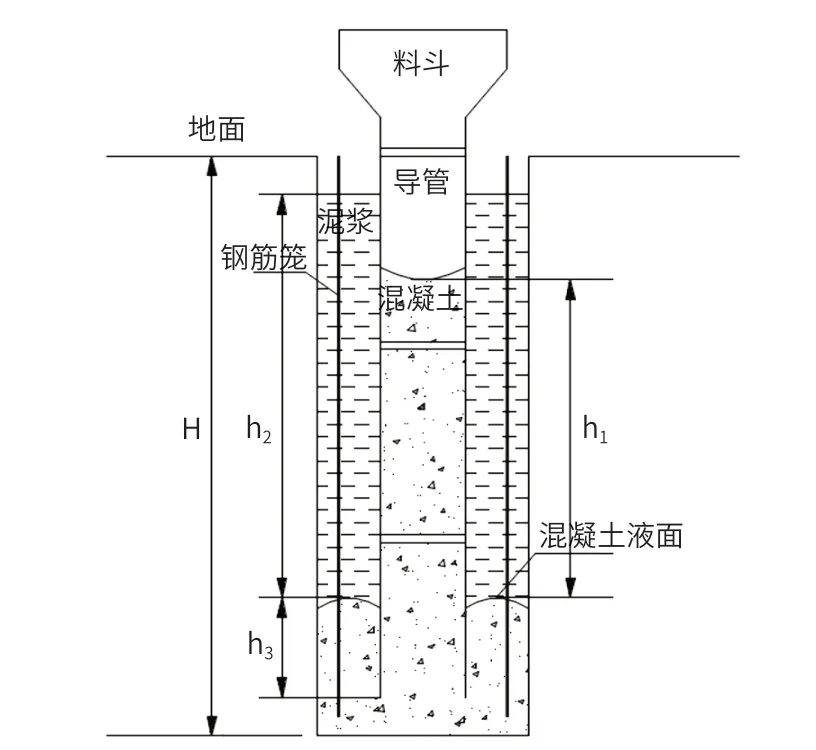

钻孔灌注桩的常规施工方式是在成孔结束后进行一次清孔,之后下放钢筋笼和导管,进行二次清孔,最后进行混凝土的灌注和导管的拔除。混凝土浇灌过程示意图如图 1 所示,料斗中的混凝土通过导管向孔内灌注,成孔深度为 H,导管内剩余混凝土的高度为 h1,孔内剩余泥浆高度为 h2,导管埋入混凝土的深度为 h3。通过图 1 可知,混凝土从料斗内进入孔内的过程中,混凝土需克服孔内泥浆压力。混凝土下落过程中,由于其与导管壁及孔壁之间存在相对运动的趋势,这就意味着混凝土还需克服其与导管壁、孔壁之间摩擦力,同时,混凝土内部颗粒之间的也存在着摩擦力、粘滞力,这些力可以统称为阻力 Ff,阻力大小与混凝土流动性、导管内混凝土的高度、导管埋入混凝土的深度相关。混凝土克服泥浆压力和阻力,导管周边混凝土液面提高,并将泥浆向上挤压排出孔外,达到平衡状态。达到平衡状态时,阻力 Ff并没有消失,而是以静摩擦力的形式存在。此时的受力平衡满足:

式中:ρ砼— 混凝土密度;

h1— 平衡时导管内混凝土高度;

ρ浆— 孔内泥浆密度;

h2— 孔内剩余泥浆高度;

Ff— 阻力。

图1 混凝土浇灌过程示意图

混凝土达到平衡时,导管内存在一定高度的混凝土 h1无法灌入孔内,提升导管可以降低混凝土与导管壁面的摩擦力,使得管内混凝土继续灌入孔内,但为防止断桩导管必须埋入混凝土面一定深度,且由于泥浆压力的存在,导管内剩余混凝土的高度 h1不会因提升导管而降至很小值。实际灌注操作中,桩机操作工会对料斗和导管进行多次快速提升、下落急停操作,使得管内混凝土依靠惯性力 F惯进入孔内,这种条件下,混凝土的受力条件为:

式中:F惯— 惯性力;其余同上。

若桩工充分进行快速提升、下落急停操作获得较大的惯性力 F惯,可以使得管内混凝土高度 h1变为很小值甚至低于孔内混凝土液面。但当桩工停止快速提升、下落急停操作时,惯性力 F惯消失,此时泥浆压力将克服阻力,使得孔内混凝土被重新压入导管内。此时,若桩顶设计标高在地面以下较深处,泥浆压力较大时,导管内会剩余一定高度的混凝土,此时剩余混凝土的高度 h1最小,可称为残余混凝土高度,其值为:

由式(3)可见,管内残余混凝土高度与泥浆压力、阻力、混凝土密度相关。桩顶设计标高距离地表的深度越深,灌至设计标高后,导管内残余混凝土的高度越大;在灌至设计标高后,混凝土流动性越差,导管埋入混凝土的深度越深,阻力越大,管内残余混凝土高度越小。管内实际残余混凝土高度通常都大于 h1,这是因为桩工快速提升、下落急停操作导管时产生的惯性力并不一定能完全克服泥浆压力及阻力。残余的混凝土高度是导致混凝土超灌的主要因素之一,确定并有效地降低残余的混凝土高度对于超灌控制较为重要。

2 新型超灌控制仪的结构设计

混凝土液面标高的监测对于超灌控制非常重要,超灌控制装置可以在混凝土浇筑过程中实时监测标高控制面的液体压力,实现对混凝土液面标高的精确监测。当前,一些项目中钻孔灌注桩的设计桩顶相对标高达到 -30 m 以上,还有一些在地基加固中应用的灌桩并没有钢筋笼,这就使得当前研发的杆式或测绳式超灌控制仪无法应用。鉴于此,本文作者在借鉴前人研究成果的基础上重新设计超灌控制仪。

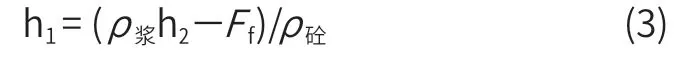

本超灌控制仪包括定位装置、压力感受装置、显示报警装置、回收装置,具体结构如图 2 所示。使用时将压力传感器定位到监测标高处,混凝土到达压力传感器位置之前,压力传感器感受压力值均为泥浆的压力值 P0。由于混凝土密度大于泥浆密度,当混凝土液面超过压力传感器位置后,所测压力会增大至 P1,两个值的差除以混凝土的浮重度即为混凝土液面超出传感器所在位置的高度。传感器的位置可以通过拉紧带刻度的测绳读出,根据两个压力差即可计算出混凝土液面的标高。根据混凝土液面的控制标高亦可以计算出停灌压力值,当传感器监测压力达到停灌压力值时即可认为混凝土液面达到控制标高处。

图2 超灌控制仪结构

压力感受装置使用 SYGY 型振弦式渗压计,输出信号为频率信号,当液体压力增加时,输出频率降低。为了适应深部液体压力的监测,渗压计量程选择 0~1 MPa,分辨率为 0.01 级(100 Pa),考虑泥浆密度约 1.1 g/cm3,可计算出传感器最大可下放的深度约 90 m;考虑混凝土的浮重度约 1.4g/cm3,可计算出监测混凝土液面标高变化的分辨率约 0.7 cm。这些计算表明该压力传感器可以精确监测超深位置的混凝土液面。信号通过电缆传输至数据采集仪,数据采集仪计算并实时显示压力大小,当压力超过设定值时发出停灌报警。可见,相较于传统的测绳测量,使用超灌控制仪可以精确地测量混凝土液面标高,信息反馈也更加及时。

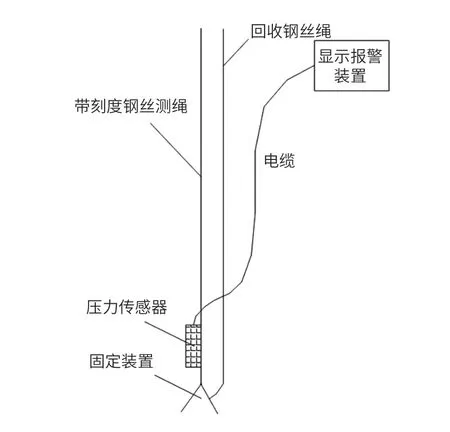

对于有钢筋笼的钻孔灌注桩,通过装置 a(图 3)固定于钢筋笼外侧,测绳和回收绳均为强度较高的细钢丝,且测绳上标有刻度用于校核传感器位置;销钉为软金属销钉,通过回收绳拉脱销钉即可实现传感器的回收。对于无钢筋笼的灌注桩,通过装置 b(图 4)固定于孔壁上,孔内下好导管后,将传感器折叠好的装置 b 下放至预定深度,上提装置 b 利用泥浆阻力使得纸杯脱落,弹簧膨胀使装置 b 扩张杆自动打开,杆端的金属尖刺刺入土体,再通过张拉绳上提装置 b 中间的扩张圆盘,将扩张杆进一步打开,尖刺牢牢刺入土体,实现对传感器的定位。由于尖刺受更大的力后可以弯曲,回收时可以继续拉张拉绳将尖刺拉弯,实现对传感器和定位装置的回收。

图3 固定装置 a 结构

图4 固定装置 b 结构

3 新型超灌控制仪的应用方法

对于有钢筋笼的灌注桩,使用时将传感器通过固定装置a 固定于桩顶标高稍下的钢筋笼外侧,具体位置需通过计算确定。缓慢下放钢筋笼及监测装置,避免损坏装置,根据绷紧的测绳读数及吊筋环位置判断钢筋笼是否下到位,钢筋笼下到位后方可灌注混凝土。当孔内混凝土刚好达到传感器处时,需放慢混凝土的灌注速度,当传感器压力达到设定的停灌压力值时预示超灌高度刚好满足相关要求,此时停止灌注,将传感器拉出回收。对于无钢筋笼的灌注桩,将传感器通过折叠的固定装置 b 下放到合适位置,根据测绳读数判断传感器位置,下放到合适位置后将扩张杆打开,上拉使张拉绳绷紧判断传感器是否被固定,若被牢固固定,读出刻度并计算出停灌控制标高后即可进行灌桩,否则拉出整个装置重新下放。

超灌控制仪可以精确测量混凝土液面的位置及超灌深度,但如果压力传感器的固定位置较浅或灌注速度很快时,当传感器刚探测到混凝土时,料斗和导管内过量的混凝土会在短时间内灌入孔内,超出停灌控制标高。因此,传感器应该置于停灌控制标高以下的位置,且其与停灌控制标高的最小距离 h0按式(4)计算,此时,即使传感器接触到混凝土时导管和料斗已全部充满混凝土也可以有效控制超灌量。

式中:V料斗— 料斗的体积;

L导管— 料斗底至超灌控制标高间导管长度;

A导管— 导管横截面积;

A桩身— 桩身横截面积。

由于导管内残余混凝土的存在,当传感器接触到混凝土时,应停止向料斗灌入混凝土,利用惯性力将导管内混凝土灌入孔内,缓慢提升导管,并随时监测传感器压力值,判断孔内混凝土超灌高度是否达到设计要求,如果还没达到,应该慢慢向料斗内分多次少量投料,直至超灌高度满足要求。

4 混凝土超灌控制措施

超灌控制仪的主要作用是监测孔内混凝土液面的位置,将混凝土液面位置信息及时准确地传达给操作者,要达到精确控制的目的,需要对信息作出响应,这需要改进施工工具及灌注操作方式。

根据对混凝土在灌注过程中的受力分析可知,由于泥浆压力的存在,会使得导管内残留一定高度的混凝土,当浇灌至标高控制面后,完全拔出导管时管内残余的混凝土形成多余超灌(图 5)。管内残余的混凝土的体积越小形成的多余超灌量越小,因此,对于设计桩顶标高较低的桩可以选择直径相对较小的导管灌注,或者在导管直径不变的情况下尽量减小导管内残余混凝土的高度。

图5 多余超灌混凝土

根据第 1 节分析可知,残余混凝土的高度 h1和孔内泥浆至设计桩顶的高差 h2、泥浆密度、阻力及混凝土密度有关。对于给定的设计桩型对应的 h2是固定的,降低泥浆高度容易导致塌孔现象。为使得 h1值减小,应该注重清孔降低泥浆密度,同时在灌注结束时上下提放导管创造惯性力。导管内剩余的无法通过灌注操作工艺消除的残余混凝土对超灌控制的影响,可以根据实际情况通过超灌控制仪补偿或忽略不计。

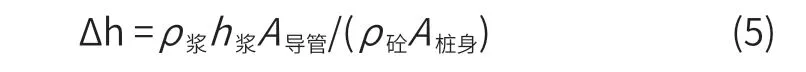

对于桩顶设计标高距地面较浅的灌注桩,或桩身直径相对导管直径比较大的灌注桩,导管内剩余的无法通过灌注操作工艺消除的残余混凝土对超灌控制的影响可以忽略不计,混凝土液面停灌控制标高采用设计值(桩顶设计标高+设计超灌高度)。对于桩顶设计标高距地面较深的灌注桩,或桩身直径相对较小的灌注桩,混凝土液面停灌控制标高采用扣除 Δh 的设计值(桩顶设计标高+设计超灌高度-Δh),Δh值按式(5)计算。

式中:h浆— 地面至混凝土液面控制标高的距离;

A导管— 导管横截面积;

A桩身— 桩身横截面积。

5 结 语

通过分析钻孔灌注桩混凝土灌注过程受力特征、灌桩操作过程的特点及新型超灌控制仪在超灌控制中的应用方式,得出以下结论:

(1) 灌注桩混凝土超灌高度受多种因素的影响,其中导管内残余混凝土体积、桩身直径和桩顶标高及灌注时的操作方式对其具有较大的影响。减小导管内残余混凝土体积、采用合理的灌注方式及放慢终期的灌注速度是控制混凝土超灌高度的关键。

(2) 新型超灌控制仪克服了传统超灌控制仪的局限,特别适用于桩顶设计标高很低或无钢筋笼灌注桩的超灌控制。合理设置超灌控制仪传感器的位置、准确确定混凝土液面的停灌控制标高并采用合理的灌注方式可以使得超灌高度得到精确有效的控制。