多孔钛合金切削加工参数优化试验研究

2020-12-23纪飞飞

纪飞飞

(苏州健雄职业技术学院,江苏 苏州215411)

0 引 言

钛合金具有强度高、耐蚀性好、密度低和耐热性好等特点,被广泛地应用于航空、航天、医疗等众多领域。多孔化处理后的钛合金材料力学性能进一步提高,同时还具备良好的金属活泼性、吸收性、生物相容性和界面力相容性等特性,被认为是最具有发展潜力的生物医用植入体材料[1-3]。通过改变孔隙的尺寸、形状、分布、空间方向、连通性等参数可以制备出满足不同需求的多孔钛合金,使得钛合金的使用范围具有定制化、多样化等特点。

目前多孔钛合金坯件个性化加工主要有快速成型技术和切削加工技术。其中快速成型包括激光成型、粉末冶金、纤维烧结、金属沉积、电子束融化、凝胶注模等方式,但是快速成型技术加工精度和加工表面质量较低,而切削加工技术在外形尺寸和表面粗糙度加工方面有明显的优势[4]。然而,由于孔隙结构的存在使得多孔钛合金耐磨性差、弹性模量低、导热率低且高温易氧化,降低了多孔钛合金的加工工艺性[5-8]。与致密钛合金材料相比,多孔钛合金切削加工困难,加工精度及加工表面质量难以保证。

多孔材料各向异性及结构的不连续性容易引起切削加工过程中刀具与孔隙结构发生微振动,对切削过程中的力学表现产生了本质影响[6,9-11]。加工稳定性是保证加工尺寸精度和加工表面质量的重要因素。要想获得高尺寸精度和表面加工质量的多孔钛合金零件,有必要对不同切削参数及粒径下的切削力进行分析,从而获得多孔钛合金切削加工振动规律,为提高多孔类材料加工精度及表面质量提供有效指导。本文采用粒径分别为20 μm、40 μm、60 μm、80 μm、100 μm多孔钛合金与YG6刀具进行铣削加工试验,对比分析不同切削参数下切削力及表面粗糙度的变化,最终得出有利于提高多孔钛合金切削加工稳定性及加工效率的参数设置。

1 实验内容及方案设计

为了研究不同孔隙度、切削速度及背吃刀量参数对多孔钛合金切削加工稳定性的影响,采用基于SANYING公司的SVMC-2002A型号立式加工中心(如图1(a))及φ15×40×φ16×100×4T的YG6硬质合金刀具分别对粒径为20 μm、40 μm、60 μm、80 μm、100 μm多孔钛合金进行铣削加工试验。采用FC3D120三轴力传感器(如图1(c))进行加工过程中X、Y、Z三个方向切削力动态测试。加工后的表面粗糙度采用便携式三丰SJ-210表面粗糙度测量仪(如图1(b))测量。

图1 多孔钛合金铣削稳定性试验装置图

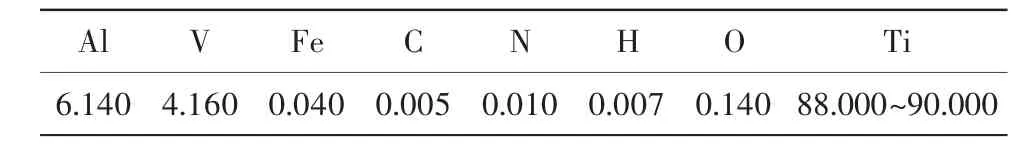

试验用TC4多孔钛合金材料主要采用真空粉末烧结工艺制备,其中TC4粉末成分如表1所示。将制备好的试样通过线切割加工成尺寸为20 mm×20 mm×3 mm的方块,不同粒径多孔钛合金试样如图2所示。为确保切削加工时切削用量均匀,试样上下两面加工平行度误差≤0.05 μm。试样孔隙度表征满足下式:

式中:Ap为多孔钛合金试样选取截面空隙的面积;AT为所选取界面的总面积。

图2 不同粒径多孔钛合金试样

考虑到粉末烧结制备的试样产生的孔隙结构特性随机性大,在制样尺寸和工艺相同的情况下,采用不同TC4粉末粒径表示不同尺度多孔钛合金的孔隙度变化,则可以得出粉末粒径越大,孔隙度越小,如表1所示。

表1 TC4粉末的化学成分质量分数 %

采用控制变量法分别进行不同粒径、切削速度、背吃刀量3个因素对切削加工稳定性影响试验。考虑到多孔材料粉末颗粒切削过程中可能掉落后填充材料的孔隙位置从而缓解振动的切削特性,切削过程为不添加任何切削液的干切削。通过X、Y、Z三个方向的切削力动态测量反映切削加工过程中振动情况,并通过已切削表面粗糙度测量评价不同影响因素下的切削表面质量。

由于多孔材料孔隙结构的不连续性,粗糙度测量波动较大,为了确保测量数据的可靠性,每组参数设置下实验重复3次后取平均值作为最终粗糙度测量结果,实验方案设计如表2所示。

2 分析与讨论

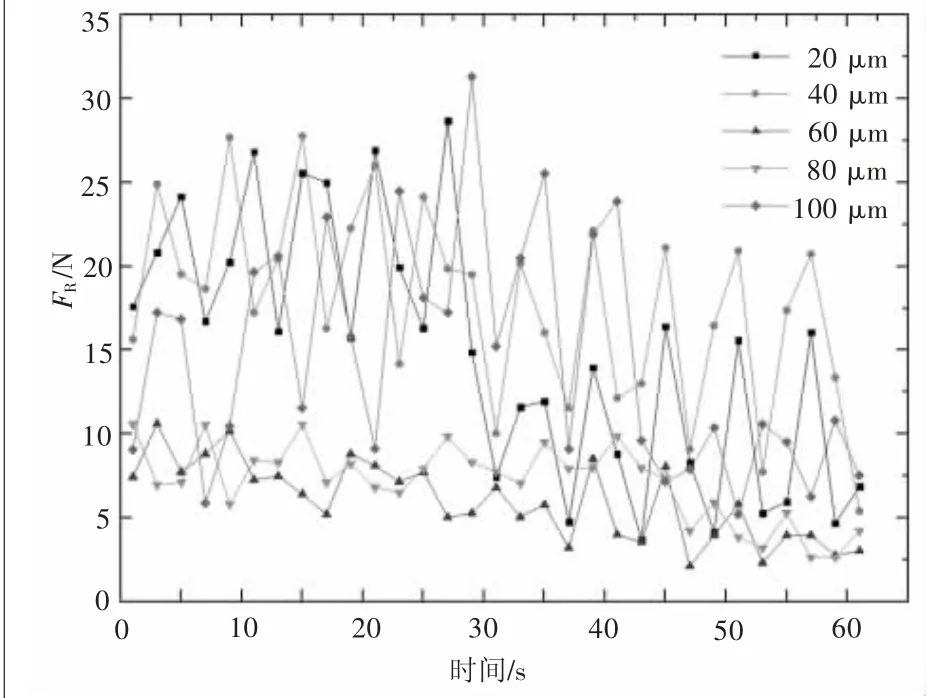

当切削速度为1500 r/min、背吃刀量为0.25 mm时,不同粒径制备的多孔钛合金铣削过程中刀具对工件的作用力FR如图3所示。其中作用力FR是测力仪测量的X、Y、Z三个方向分力FX、FY和FZ的合力。

表2 粒径、切削速度及背吃刀量参数单因素切削稳定性实验方案

由图3可知,多孔钛合金切铣削加工时,刀具受到剧烈振动,这主要是由于刀具与孔隙边缘产生碰撞、撕裂等作用,不连续的微孔结构使得实际切削时进给量及刀具背吃刀量处于动态连续变化状态,从而引起受力不均匀。当粒径为20 μm、40 μm和100 μm时,刀具切削力振幅较大;粒径为60 μm和80 μm时,切削振动相对平缓,且切削力主要集中在0~10 N区间。由式(1)可知,粒径较小时,材料孔隙度较大,且孔隙结构分布不均匀,沿着进给方向刀具切削时碰到空隙部分的频率较高,同时刀具撕裂空隙边缘,使得孔隙尺寸进一步增大,从而加剧振动[10]。不同粒径材料切削时,虽然背吃刀量参数设置理论上一致,但实际切削时,小颗粒更加容易脱落填充部分空隙,从而使得前刀面小粒径材料单位面积挤压的数量多,实际切屑量大,刀具与材料摩擦更加充分,导致温度升高,空气中的O元素与钛合金中的N元素容易生成硬度较大的硬化层,导致切削力增大,刀具振动剧烈[13-15]。而当粒径达到100 μm时,材料孔隙度虽然较小,但大粒径颗粒切削时产生的剥落现象严重,一方面颗粒剥落会引起刀具受力瞬时失衡;另一方面,剥离的颗粒溅落在材料表面且不易填充空隙位置,从而进一步加剧刀具的振颤。此外,粒径为20 μm、40 μm和100 μm的材料切削力数值明显高于60 μm和80 μm粒径材料,这主要是因为较小粒径和较大粒径材料切削时前刀面真实切削量均大于60 μm和80 μm粒径材料,因此切削力数值较大。

图3 不同粒径铣削加工时对切削力的影响

表3所示为不同粒径多孔钛合金在切削速度为1500 r/min、背吃刀量为0.25 mm时表面加工质量。由表3可知,粉末烧结制备多孔钛合金铣削加工时,表面粗糙度值随着粒径的增大而增大。这与图3中切削力与粒径关系并不完全一致,即多孔材料切削时切削力并不能完全反映切削表面加工质量。根据孔隙度的表征方式可知,单位面积上粉末颗粒粒径越大,孔隙所占面积越小,但颗粒间的空隙深度也越深;切削加工时粉末颗粒容易溅落在已加工表面导致表面出现压痕和划伤,甚至部分脱落颗粒被压后嵌入已加工表面,较大的粒径容易造成表面不平整度增加;而较小粒径的颗粒溅落后往往容易落入空隙位置,起到填充作用,从而有利于提高零件表面质量。

表3 不同粒径对多孔钛合金切削加工表面粗糙度的影响

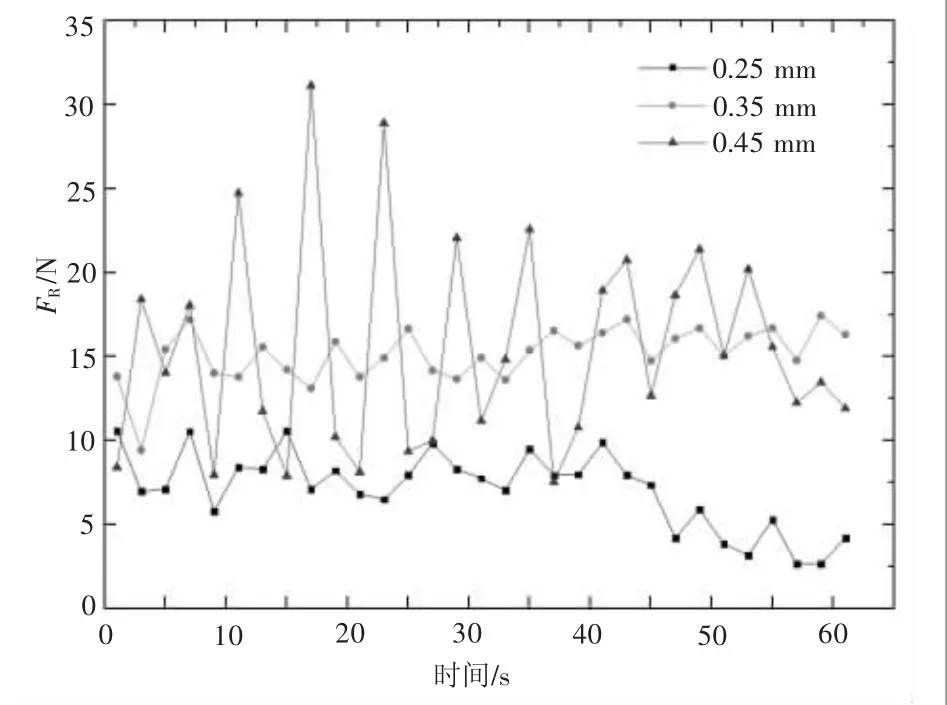

由图3可知,当粒径为80 μm时,材料切削加工稳定性最好。因此选择粒径为80 μm的多孔钛合金,切削速度为1500 r/min,分别分析不同背吃刀量参数变化对切削稳定性的影响。如图4所示,当背吃刀量为0.25 mm时,切削力在2.5~10.0 N区间内波动;当背吃刀量为0.35 mm时,切削力在8.0~17.5 N区间内波动;当背吃刀量增加至0.45 mm时,切削力波动区间为7.5~32.5 N。随着背吃刀量增加,切削力数值增加,且由于材料结构的不连续性导致振幅变大,波动剧烈,这与致密材料切削规律一致。相比于0.25 mm和0.35 mm的背吃刀量,当背吃刀量为0.45 mm时,刀具振动最剧烈。这主要是因为背吃刀量增加,切削厚度增加,刀具承受切削力增大,同时切屑受到挤压容易导致颗粒脱落,切削力失稳变化明显。

图4 不同背吃刀量参数铣削加工时对切削力的影响

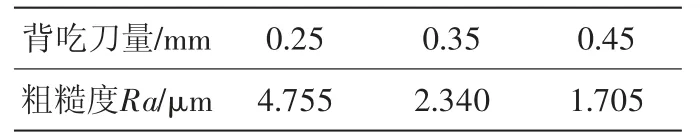

不同背吃刀量参数下加工表面粗糙度如表4所示,随着背吃刀量的增加,表面粗糙度下降。当背吃刀量为0.45 mm时,刀具振动明显,但是表面粗糙度仅有Ra1.705 μm,这表明切削加工过程中虽然切削稳定性对零件加工质量有影响,但背吃刀量对表面加工质量影响更大。这主要是因为较大的背吃刀量使刀具承受的切削力数值大、波动剧烈,导致刀具与材料发生剧烈摩擦,产生的高温容易使得溅落在已加工表面的粉末颗粒发生氧化反应,粘结在零件表面从而起到填充部分空隙的作用。因此,较大的背吃刀量既能够保证材料加工质量,同时能够提高切削加工效率。

图5为粒径为80 μm、背吃刀量为0.45 mm时,不同切削速度对切削稳定性的影响。由图5可知,切削速度变化时,切削力振动均比较剧烈。这说明切削速度变化对多孔钛合金铣削加工系统稳定性影响效果没有材料粒径、背吃刀量等参数明显。对比不同切削速度下的切削力变化可知,切削速度提高,切削力振动反而相对平缓,且切削力值也相对稳定。因此,从切削加工系统稳定性角度考虑,多孔钛合金加工时应选择相对较大的切削速度。

表4 不同背吃刀量对多孔钛合金切削加工表面粗糙度的影响

图5 不同切削速度参数铣削加工时对切削力的影响

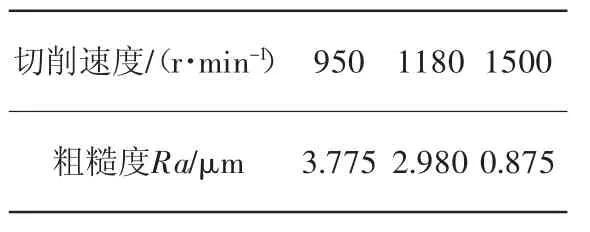

表5为不同切削速度下的加工表面粗糙度值。随着切削速度的增加,粗糙度下降,这与致密材料切削加工特征一致。切削速度从950 r/min提升至1500 r/min时,加工表面粗糙度下降了76.821%。综合图5和表5可知,切削速度参数虽然对加工稳定性影响效果不明显,但是提高切削速度可以显著提高多孔材料切削加工质量。

表5 不同切削速度对多孔钛合金切削加工表面粗糙度的影响

3 结 论

通过不同粒径、切削速度和背吃刀量参数设置分别开展多孔钛合金切削加工稳定性研究,并分析对比不同参数对切削力及加工表面质量作用效果,最终得出: 1)多孔材料切削加工规律与传统致密材料不同,随着粒径的增大,表面粗糙度值增大,但较小或较大的粒径均会引起刀具的剧烈振动,而粒径为60 μm和80 μm时,切削加工稳定性较好;2)切削力数值随着背吃刀量增加而增加,当背吃刀量达到0.45 mm时,切削力振动变化显著,最大达到32.5 N,但表面粗糙度值反而降低;3)切削速度增加对切削加工稳定性影响作用不明显,但较高的切削速度能够提高材料加工表面质量。综合考虑不同参数对切削稳定性、加工表面质量及加工效率的作用效果,并结合切削加工过程激烈的振动会影响刀具的使用寿命、产生高温并诱导零件过早地发生疲劳损伤等因素,粒径在60~80 μm的多孔钛合金材料采用较高切削速度,稍大的进给量的参数设置加工效果最佳。