中石化第十建设有限公司创出新纪录!全国首台乙烯裂解炉整体模块在古雷安装就位

2020-12-23吴翠莲

吴翠莲 高 瑞

中石化第十建设有限公司 山东青岛 266555

1 精心策划,攻艰克难,3 号裂解炉模块安全到“家”

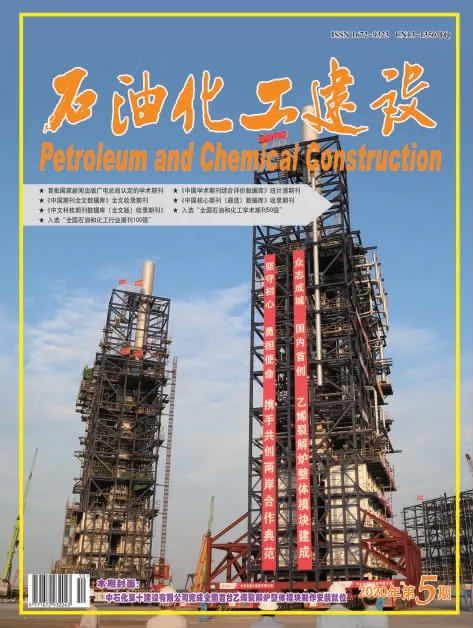

10 月30 日清晨,红日浮海,凉风拂面,古雷炼化一体化项目工地上彩旗飘扬,人头攒动。由中石化第十建设有限公司负责预制的国内首台裂解炉整体模块要走完800m“寻根”之路,率先回到它真正的“家”中,与其他5 位“兄弟”团聚。

该模块是古雷炼化一体化项目80 万t/ a 蒸汽裂解装置的3 号裂解炉, 整体模块总长30.5m、宽21.8m;高达70m,相当于25 层楼高;重达4000t,相当于100 架波音737 飞机;运输距离近800m。运输过程中要经过两次大角度转向,途经150m 和30m 坡度分别为0.84%和0.6%的坡道。运输的最大难度在于设备重心高,在策划运输方案时,各方紧密沟通,确定了两侧加强的方案,以保证运输安全平稳。经过2 个小时的稳健“跋涉”,3号裂解炉整体模块顺利完成了“行走”,从“预制的第二工地”安全“回家落座”。

这是中国石化乃至全国首台真正意义上整体模块化建设的乙烯裂解炉,相比国内传统施工方式缩短了工期4~5 个月,为受疫情影响的古雷项目顺利按时完成进度奠定了有利基础,同时也体现了中石化第十建设有限公司国内领先的模块化建设安装能力。

真正意义上的乙烯裂解炉整体模块!

该模块是古雷炼化一体化项目80 万t/a 蒸汽裂解装置的3 号裂解炉,整体模块总长30.5m、宽21.8m;高达70m,相当于25 层楼高;重达4000t,相当于100架波音737 飞机;运输距离近800m。

古雷炼化一体化项目乙烯装置由中石化第十建设有限公司负责施工安装。该装置的8 台裂解炉是整个工程的核心设备。由于裂解炉布置紧凑,本体及附属结构体量大,专业深度交叉,配管复杂,施工难度大。为提高工效,加快施工速度,项目组决定开辟第二工地,用“一个现场、两个工地”模式加快推进。将并列排布的8 台裂解炉中的3号、5 号、7 号共3 台裂解炉和4 段炉前管廊放在第二工地深度预制,组装成整体模块,再运至现场整体就位,实现以空间换时间、向管理要进度的目标。

公司分建山东50 周年的最好礼物

古雷石化乙烯裂解炉整体模块安装就位的前几天正值中石化第十建设有限公司分建山东50 周年的厂庆。

中石化第十建设有限公司成立于1953 年1 月,其前身为原化学工业部第二化工建设公司。1970 年,国家决定建设胜利石油化工总厂(即今齐鲁石油化工公司),化工部将第二化工建设公司一分为二,一部分留在山西太原,另一部分迁建山东淄博,成立山东省化学石油建设公司,后改为化工部直属的化工部第十化工建设公司,1983 年划入中石化系统,更名为中国石化第十建设公司,1998 年10 月更改为中国石化集团第十建设公司。2012 年4 月进行公司制改制,更为现名,成为中石化炼化工程(集团)股份有限公司的子公司。

50 年来,中石化第十建设有限公司奉献石化,建设精品,成就了辉煌的工程业绩;创新技术,升级工装,积累了企业核心竞争优势;夯实基础,增强素质,促进了管理提升和增效发展;深化改革,驱动转型,增强了企业可持续发展能力;已发展成为一支年运营能力达100 亿元以上,可同时建设70 套以上大型生产装置的工程建设劲旅。

2 多专业协同,集成化设计,准确高效提供施工保障

古雷项目全面采用集成化设计,多专业协同工作,在保证快速出图的同时,提高了准确性,为模块化的快速施工提供了保证。

2.1 数据准确,方案优化

项目设计团队仔细核算,各专业协同反复优化数据,有效防止了数据不准、裕量叠加造成加固方案以及临时场地措施过度。

2.2 常规设计与模块化设计交叉开展

3 台裂解炉实施整体模块化建设,其余5 台采用常规模块化建设。设计团队在设计之初就统筹考虑设计方案,以实现常规设计和整炉模块化的相关设计同步高效进行。

2.3 抓住关键,突破难点

模块化运输支架体系在整炉模块运输时起支撑作用,是整炉运输的关键。为运输时不引起变形,运输支架和临时加固的方案就显得尤其重要。经过多次论证和评审,最终形成运输车辆布置方案和底部托架方案。临时场地桩和基础设计通过专家论证会,优化设计条件,既保证安全又减少了投资。

2.4 克服苛刻的自然条件影响

模块化施工从2020 年3 月开始至11 月结束,施工期间正值台风季。该地区基本设计风压为1.057kN/ m2,为近十几年来SEI 设计的各大乙烯项目中风压最大的场地;且场地地质条件非常差,地基软弱、承载力低、易沉降,对模块化设计均不利。裂解炉各相关专业设计人员,按照整体模块化建设要求,积极开展工作,开动脑筋,苦干巧干,最终高质量完成了设计工作。

3 克服困难,创新突破,书写模块化建设的中国速度

国内首台裂解炉整体模块安全“回家”

这次裂解炉整体预制安装是中石化第十建设有限公司模块化深度预制的又一新成果,该施工工艺尚属国内首次。15 万m2的裂解炉模块预制区是现场最大的“第二工地”,裂解炉整体模块化预制安装是“以空间交换时间”的最大亮点。在预制过程中,先后经受了新冠疫情、台风等的考验。为了降低疫情对裂解炉施工的影响,施工人员加强与业主、总包单位的沟通协调力度,积极协调人员返岗、材料机具运输和防疫物资筹备,在短时间内将裂解炉整体模块化施工全面铺开。该施工组织模式突破了裂解炉施工空间的限制,释放了现场集中作业的安全压力,加大了各专业的预制深度,提高了施工工效。在突发疫情的考验中,比肩崛起的8 台裂解炉,让这一全新施工组织模式的创新创效成果更加凸显。

在施工管理工作中,严格执行规范,对施工全流程强化安全管理,评审运输施工方案,确保加固结构的安全,制定模块化施工技术方案,严格检查形成记录文件,并积极确保运输安全。

从第二工地把裂解炉整体模块运抵基础安装就位,有效缩短了乙烯装置整体建设工期,创造了乙烯裂解炉整体模块化建设的纪录,是工程建设技术创新的体现,更是施工、运输缜密策划、精准实施的体现,为石化行业大型模块化建设和安装提供了宝贵经验。

古雷炼化一体化项目是迄今为止海峡两岸最大的石化产业合资合作项目,是我国“十三五”规划的“七大石化基地之一”。中石化第十建设有限公司作为该项目最大的施工总承包商,承揽了80 万t/ a蒸汽裂解、60 万t/ a 苯乙烯、30 万t/ a 乙烯醋酸乙烯树脂,以及码头液化烃库区低温罐区等4 套装置的土建、安装任务。据了解,其它两台裂解炉模块分别于11 月16 日、11 月24 日全部就位。

中国石化裂解炉模块化建设能力发展历程

2003 年以来,在赛科乙烯、茂名乙烯、福建乙烯为代表的裂解炉项目实现了对流段模块化;

2011 年,中石化出口马来西亚的CBL 裂解炉首次实现了辐射段片状模块化+ 对流段模块化;

2015 年,在中海油惠州乙烯项目实现了裂解炉辐射段分段+ 对流段分段的模块化,并海运到现场安装;

2016 年后,以中科乙烯、中化乙烯为代表的裂解炉项目实现了辐射段整体模块化+ 对流段模块化,并海运到现场安装;

2020 年,古雷乙烯项目首次实现裂解炉全专业整炉模块化。