颚式破碎机自适应控制系统的设计与实现

2020-12-21万正道贺祥红

张 卫 万正道 贺祥红

(安徽开发矿业有限公司,安徽霍邱237400)

目前地下金属矿山颚式破碎系统大多仅实现远程控制,随着智慧矿山大力推进,实现地下金属矿山颚式破碎系统自动化、无人化是未来发展的趋势[1]。本研究通过设计颚式破碎机破碎腔实时料位检测装置,将破碎腔实时料位数据和破碎机运行电流进行自适应算法分析,控制重板给矿机的启停,实现了颚式破碎系统自动化、无人化运行。该系统在安徽某地下大型金属矿山运行,效果良好,作为该矿的智慧化矿山推进项目,具有很好的推广价值。

1 系统组成及工艺流程简介

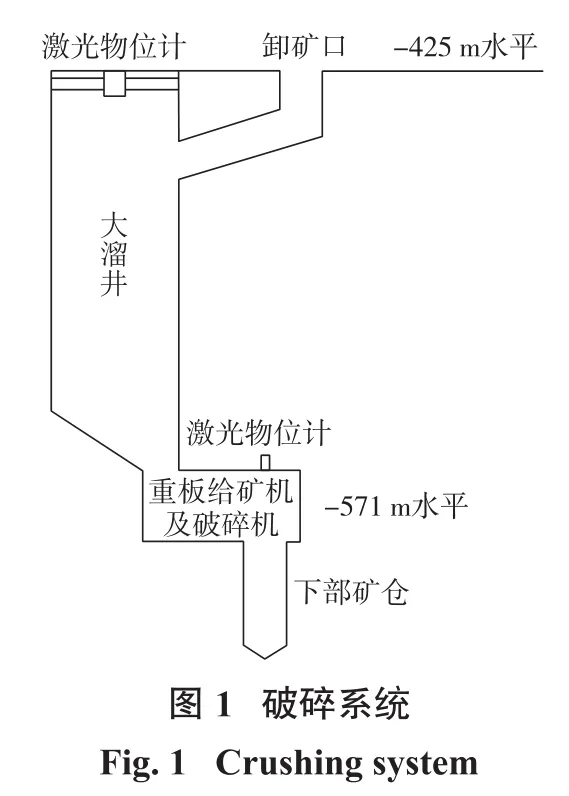

如图1,美卓C140颚式破碎机自动控制系统由上部大溜井料位检测、重型板式给矿机、颚式破碎机、控制柜、操作台、下部矿仓料位检测组成。生产流程:颚式破碎机首先启动,待电流、转速稳定后,重型板式给矿机启动将上部大溜井中的矿石给入颚式破碎机破碎腔中,矿石经过破碎机破碎后进入下部矿仓,下部矿仓中的矿石通过皮带机输送至提升机装载系统。

2 系统硬件设计

美卓C140颚式破碎机自动控制系统选用西门子S7-300系列PLC作为核心控制单元,使用上位机HIM软件完成系统组态,重型板式给矿机采用变频器控制,颚式破碎机采用软启动器控制[2]。上部大溜井料位检测信号,下部矿仓料位检测信号,重型板式给矿机运行参数电压、电流、运行频率信号,颚式破碎机运行参数电压、电流、温度信号,通过通讯模块和模拟量输入模块接入控制系统。

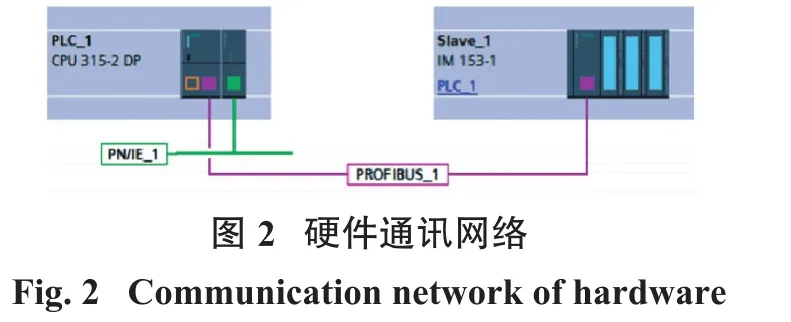

井下现场配置破碎机控制柜、破碎机操作台,井上集中控制室配置破碎机远程操作台。以西门子CPU模块315-2DP作为主站,位于破碎机控制柜。以西门子IM153-1作为分站,位于破碎机远程操作台,硬件通讯网络见图2。

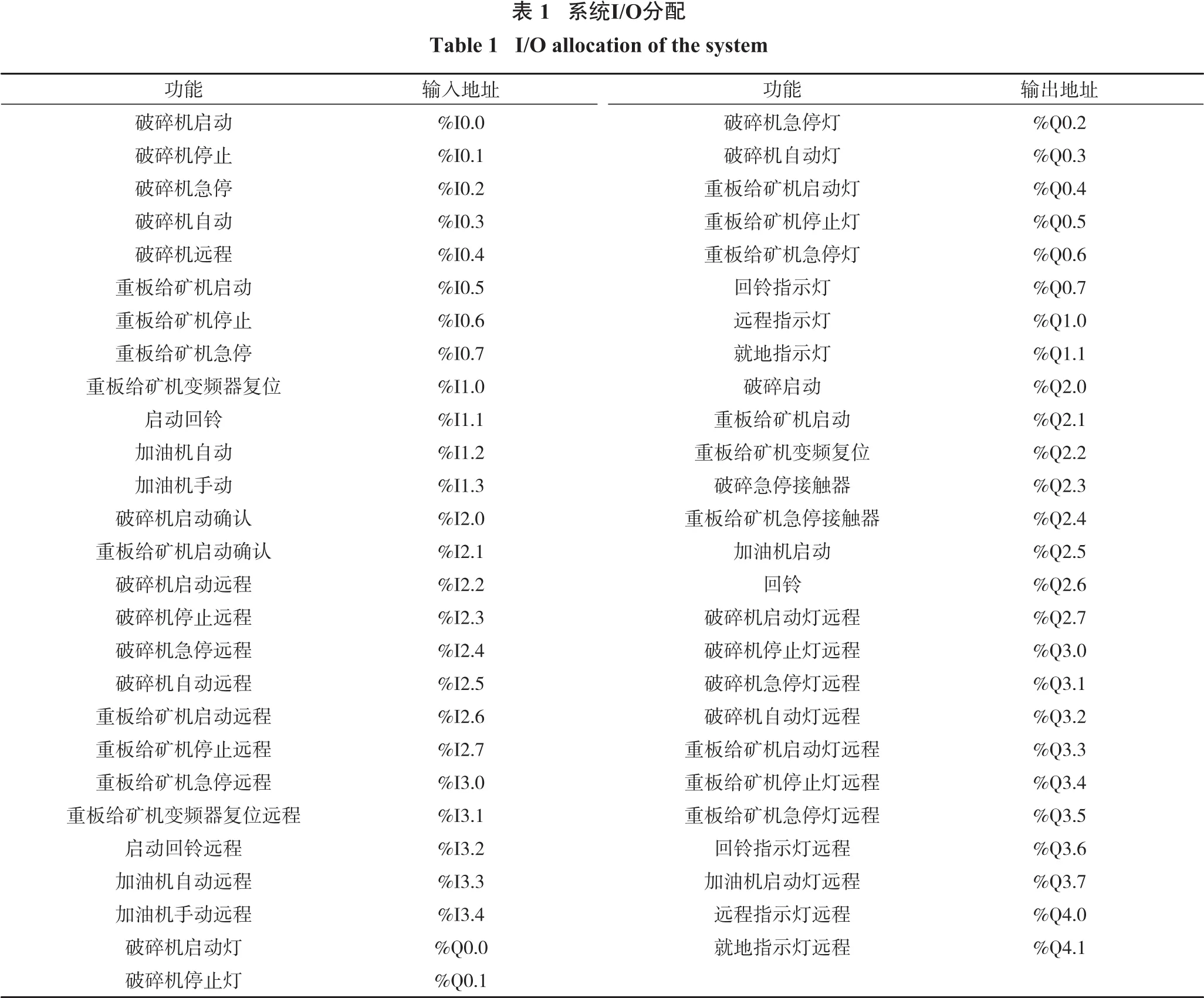

主站和分站后挂接相应的AI、AO、DI、DO模块完成模拟信号的输入输出、数字信号输入输出。主站和分站之间的通讯通过光纤传输实现,CPU模块315-2DP信号通过PROFIBUS转光纤模块转换成光纤信号,经过光缆传输至井上破碎机远程操作台,再通过光纤转PROFIBUS模块接入西门子IM153-1模块。各种传感器的检测信号通过模拟量输入模块接入系统,I/O地址分配见表1。

2.1 大溜井料位检测

大溜井深度140 m左右,上部位于-425 m水平为卸矿位置,下部位于-571 m水平,重板给矿机和破碎机安装在大溜井下部。矿石经过大溜井,通过重板给矿机给入破碎机,经过破碎机破碎作业,矿石的尺寸≤200 mm。破碎作业后的矿石进入下部矿仓。下部矿仓深度30 m,上部位于-571 m水平,下部位于-606 m水平。到达下部矿仓底部的矿石通过振动放矿机给入带式输送机运送至计量斗,通过计量斗每次将额定重量的矿石装入箕斗,通过提升系统运送至地表。

常见的物位计有激光物位计和雷达、超声波物位计,雷达、超声波物位计的一般检测范围只有几十米,适合在封闭的、规则的圆柱形或者箱型空间内使用。激光物位计测量范围广,从几米至上百米的距离均可实现高精度测量,同时具有较强的抗干扰能力,能够有效消除粉尘对测量精度的干扰[3]。由于大溜井深度达140 m,而且粉尘大,选用激光物位计能实现大溜井料位的实时高精度检测。通过现场勘查,Optech YKW3100-LR-DCP型激光物位计能够满足测量范围和精度的需要,该型号激光物位计量程为300 m,同时能够适应井下的恶劣环境。

为了准确检测大溜井料位,激光物位计安装位置至关重要,必须安装于大溜井正上方,同时必须垂直找正,一旦激光打偏到溜井侧帮上,将不能正确反映大溜井的实际料位,易造成溜井放空事故。

通过设定激光物位计输出4~20 mA信号对应0~140 m料位,4~20 mA模拟信号通过模拟转光纤模块转换成光信号,光缆从-425 m水平敷设至-571 m水平破碎控制室,光信号通过光纤转模拟模块转换为4~20 mA模拟信号,4~20 mA模拟信号接入控制PLC。通过触摸屏可实现现场料位显示;通过网线转光纤模块、光缆、光纤转网线模块实现控制PLC信号传输至地表集中控制室上位机,具体见图3。

2.2 下部矿仓料位检测

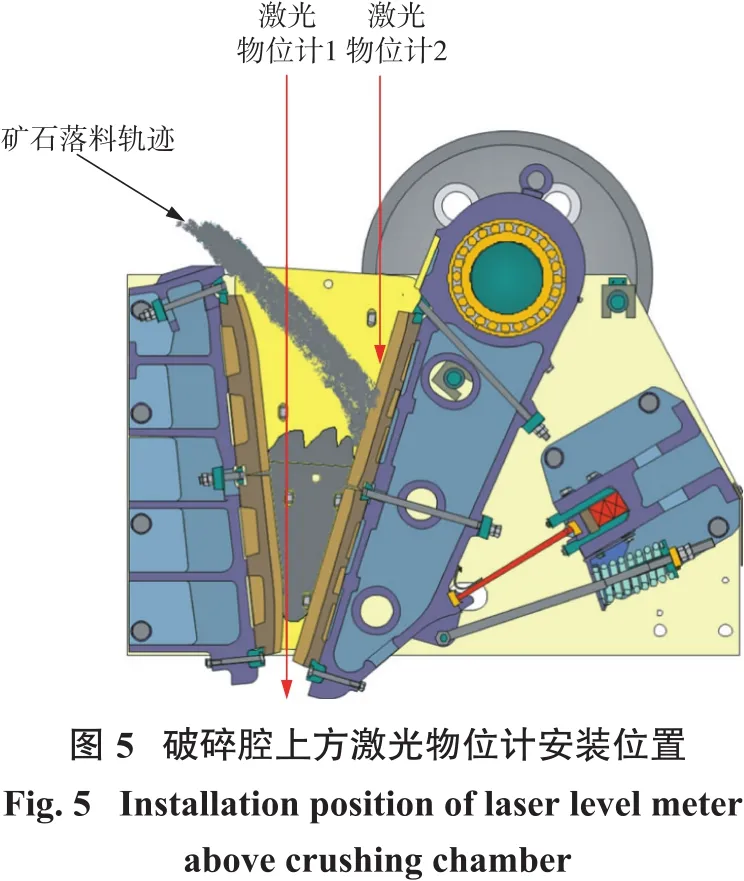

矿仓结构见图1,下部矿仓位于破碎机破碎腔下方,下部矿仓料位的高低是破碎机运行的重要参考依据。如果在破碎机下方安装一个物位计对下部矿仓料位进行检测,破碎机破矿过程中,破碎后的飞溅矿石可直接将物位计砸坏,所以不能将物位计安装在破碎机的下方检测料位。将物位计安装于破碎机破碎腔的上方,方向垂直向下,同时需要穿过动颚板和静颚板之间的破碎机排料口才能检测到下部矿仓料位。

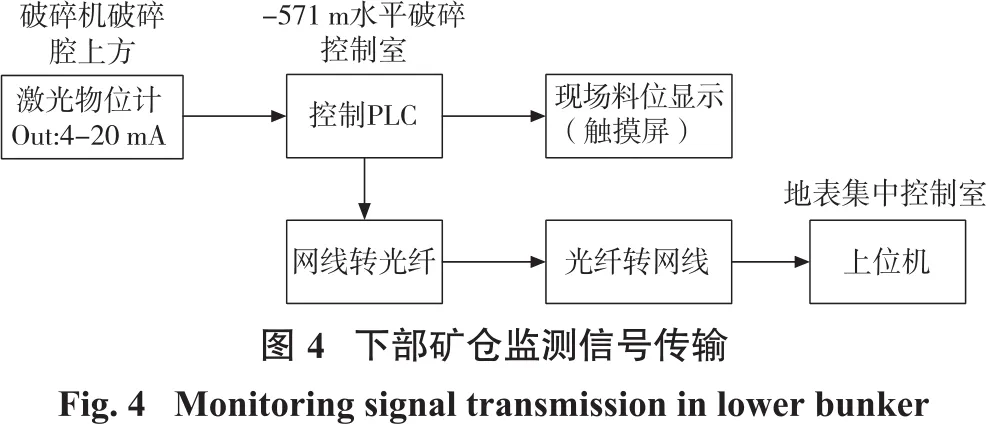

破碎机破矿时下落的矿石和破碎腔中正在破碎的矿石直接阻挡物位计的料位检测,无法检测下部矿仓的料位。超声波物位计无法透过动颚板和静颚板对下部矿仓进行料位检测。激光物位计安装于破碎机破碎腔的上方,具体安装位置见后文图5中激光物位计1,激光可穿过动颚板和静颚板之间的破碎机排料口检测到下部矿仓料位,下部矿仓深度约30 m,选用YKSSR-DV-DC-C-D型激光物位计,量程为50 m。重板给矿机每运行5 min,停止运行20 s,激光物位计利用这个时间即可完成对下部矿仓的料位检测,具体见图4。

通过设定激光物位计输出4~20 mA信号对应0~30 m料位,4~20 mA模拟信号接入控制PLC。通过触摸屏可实现现场料位显示;通过网线转光纤模块、光缆、光纤转网线模块实现控制PLC信号传输至地表集中控制室上位机。

2.3 破碎腔料位检测

重型板式给矿机给矿速度调整的依据是破碎腔中料位的高低。重型板式给矿机给矿的过程对破碎腔中矿石料位检测造成严重干扰,不利于检测破碎腔中实际料位。

在破碎机的破碎腔中安装机械限位开关,破碎腔中的矿石堆积到一定程度后碰触机械限位开关导致其动作,实现对破碎腔的料位检测。但是机械限位开关在破碎腔中安装,重板给矿机给矿过程中矿石容易砸到机械限位开关,造成开关误动作或损坏。该方法不能采用。

在破碎腔的上方安装一个物位计对破碎腔料位进行检测。破碎腔不是一个封闭空间,超声波物位计不适用该环境。破碎机破矿过程中会产生大量粉尘,会对料位检测带来干扰,使用激光物位计可满足检测精度。重板给矿机给矿过程中下落的矿石会阻挡激光照射,造成激光物位计一直显示破碎腔处于高料位,不能正常反映破碎腔的实际料位。在破碎腔上方合适位置安装一个激光物位计对破碎腔料位进行检测,具体安装位置见图5中的激光物位计2,检测位置在矿石落料轨迹以外,避免给矿过程中下落的矿石对物位计的影响,实现对破碎腔料位的检测。

3 视频监控系统

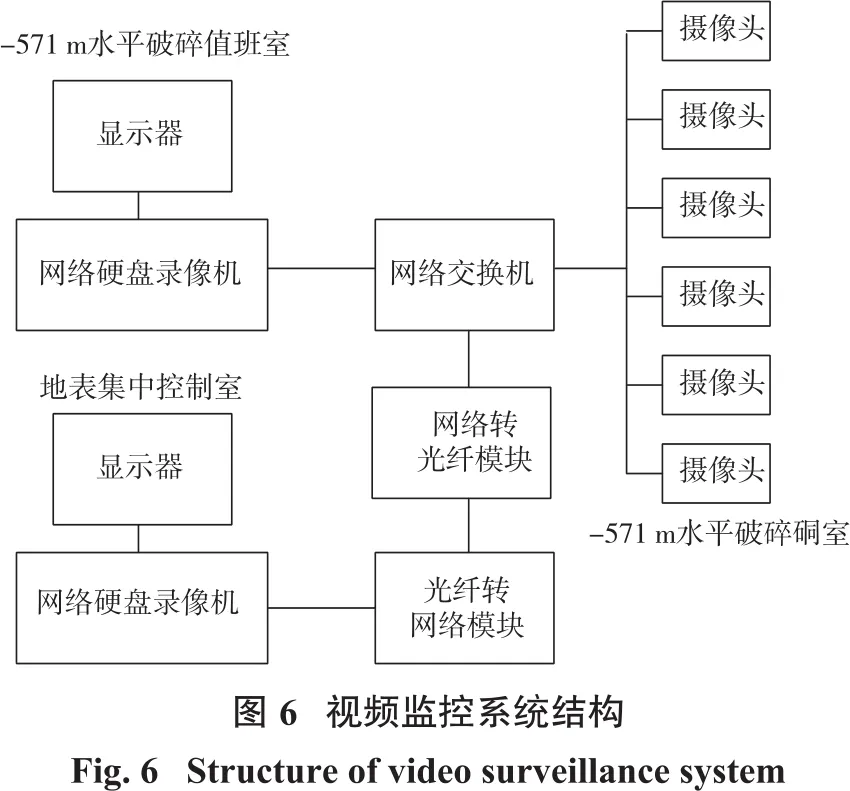

视频监控系统包括数字摄像头、数字硬盘录像机、网络交换机、网络转光纤模块、通讯光纤、显示屏等,具体见图6。通过数字视频监控系统,实现在井上集中控制室可实时查看破碎机的运行状态。

通过视频监控系统,-571 m水平破碎值班室和地表集中控制室值班人员可随时查看重板给矿机、破碎机的运行情况,在设备出现异常情况时,可及时采取人工干预,提高系统的安全可靠性,实际效果见图7。

4 系统软件设计

Tia Portal V12的中文名为博途V12,它是由西门子开发的一款自动化软件,它可以有效地完成工程领域中几乎所有自动化的任务,拥有快速、直观的特点,大大降低了开发、调试的成本,Tia Portal 12是11的升级版本,包含了STEP7、wincc等组件。

4.1 功能分析

本破碎机控制系统可实现4种操作方式:就地手动操作方式、就地自动操作方式、远程手动操作方式、远程自动操作方式。

就地手动操作方式:在井下破碎机就近的操作室,破碎工人工操作破碎机的启停及重板给矿机的启停,完成矿石破碎作业。

就地自动操作方式:在井下破碎机就近的操作室选择该操作方式后,控制系统自动完成破碎机的启停及重板给矿机的启停,完成矿石破碎作业。

远程手动操作方式:在地表破碎机远程操作室,破碎工人工操作破碎机的启停及重板给矿机的启停,完成矿石破碎作业。

远程自动操作方式:在地表破碎机远程操作室选择该操作方式后,控制系统自动完成破碎机的启停及重板给矿机的启停,完成矿石破碎作业。

4.2 美卓C140颚式破碎机自动控制流程

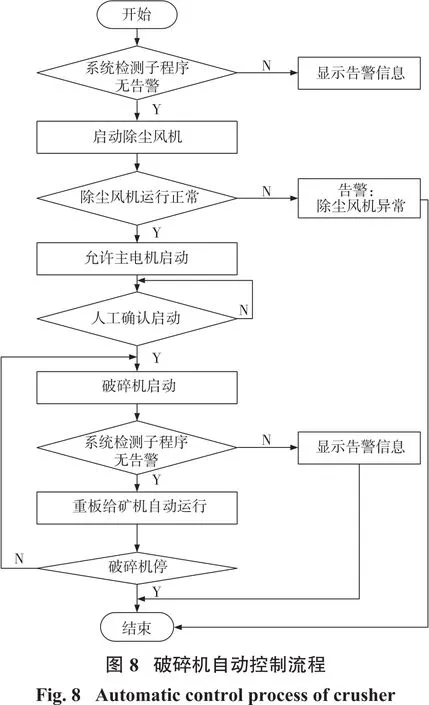

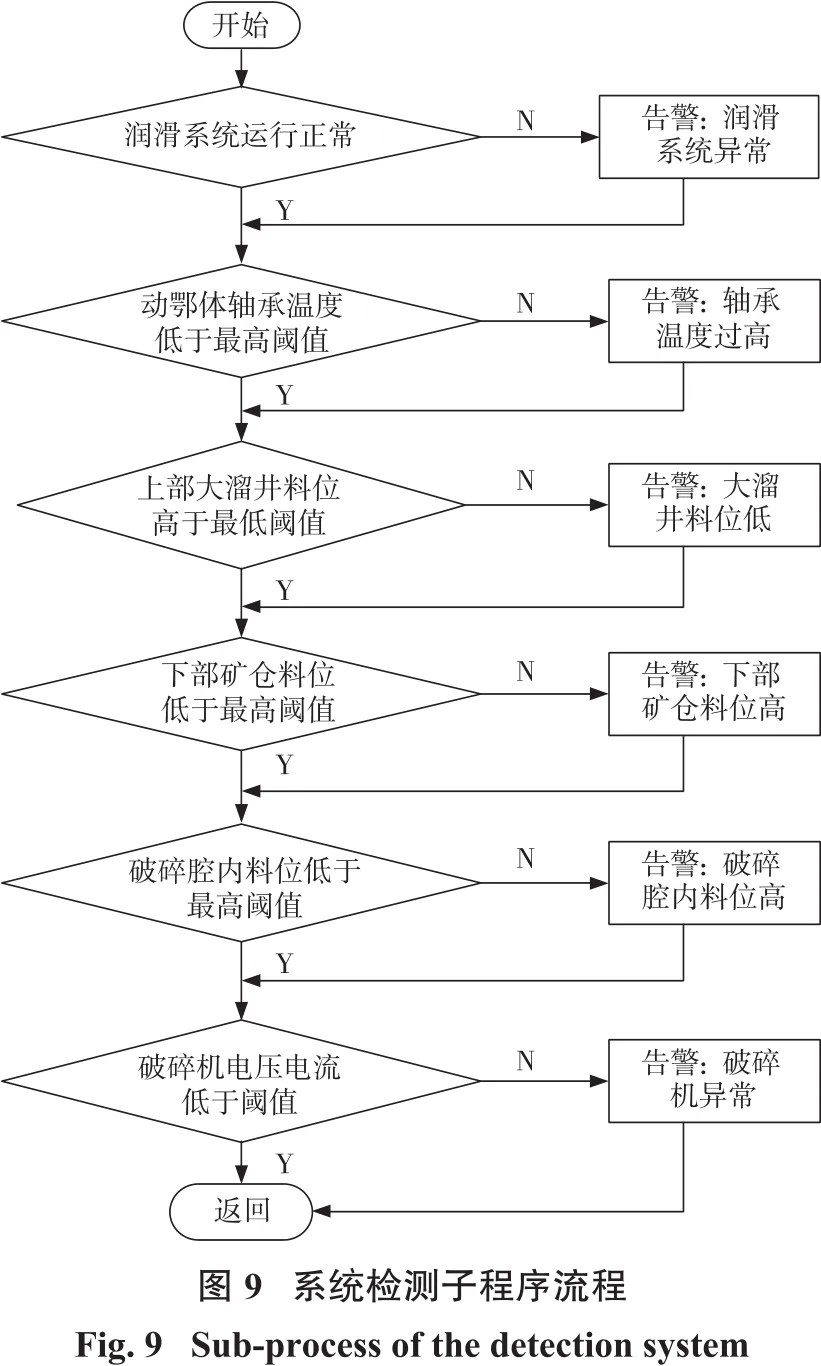

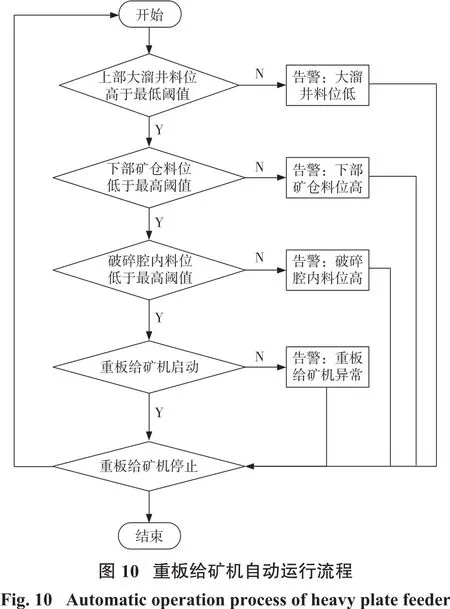

破碎机全自动启动前,系统进行自检,检查破碎机启动的前提条件是否满足:上部大溜井处于高料位,料位未低于料位限制105 m,上部大溜井高料位运行是为了减少倒矿过程中矿石对上部大溜井的冲击,保障上部大溜井的安全运行;下部矿仓总高度35 m,下部矿仓料位应低于25 m;破碎机动颚体轴承温度不超过设定的报警值;润滑系统、除尘风机正常启动。如果存在不满足的情况,系统会自动提示故障报警。操作人员可通过上位机提示的故障报警进行相应处理。所有前提条件满足,系统未提示故障报警,操作人员按下启动确认,破碎机启动运行,破碎机的运行电压、电流稳定后,系统给出重板给矿机启动命令,重板给矿机启动运行,向破碎机破碎腔给矿。物位计实时监测破碎腔中的料位,系统分析破碎机运行电流和破碎腔中的料位,通过自适应控制算法,去调节重板给矿机运行速度和启动、停止,实现破碎机自动运行,具体实现流程见图8~图10。

重板给矿机自动运行条件:破碎机处于正常启动状态,检测大溜井料位不低于105 m,小溜井料位不高于25 m,破碎腔中的料位不高于2 m,同时无其他故障报警。

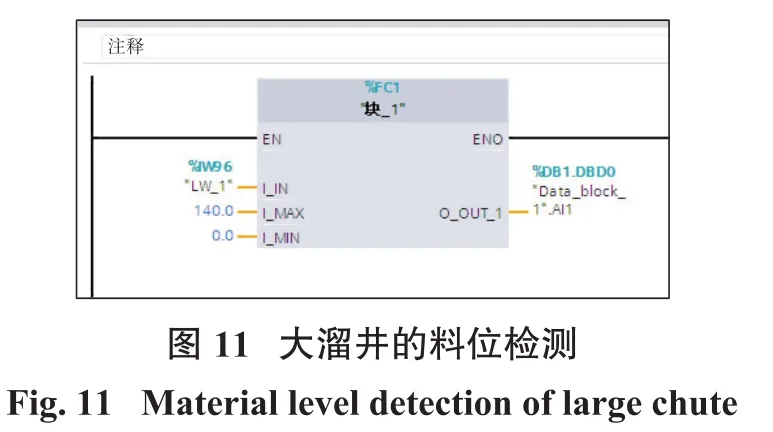

4.3 大溜井料位检测设计

在大溜井放矿时,扬起的大量粉尘会对激光物位计产生干扰,会造成检测料位失真,通过增加滤波功能,可有效解决这个问题。

通过程序段中功能块FC1将物位计输出的4~20 mA信号转化成大溜井料位,模拟量信号IW96接入输入通道I_IN,上限输入通道I_MAX设值为140,下限输入通道I_MIN设值为0,输出通道O_OUT_1输出大溜井料位值,具体见图11。

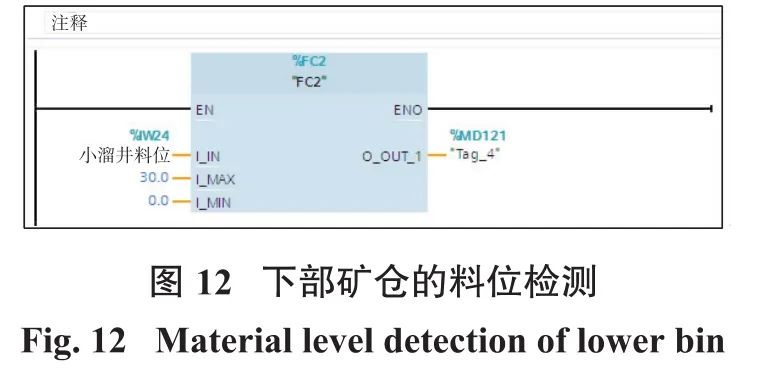

4.4 下部矿仓料位检测设计

通过程序段中功能块FC2将物位计输出的4~20 mA信号转化成下部矿仓料位,模拟量信号IW24接入输入通道I_IN,上限输入通道I_MAX设值为30,下限输入通道I_MIN设值为0,输出通道O_OUT_1输出小溜井料位值,具体见图12。

4.5 自适应控制分析与研究

实现重板给矿机给矿的自动控制是破碎机自动运行的关键。手动操作方式下重板给矿机的启停和运行速度控制,全凭破碎机操作工通过视频监控系统观察破碎机破碎腔中的实际料位,作出判断,调节重板给矿机运行速度或者启动、停止。自动操作方式下由控制系统实现重板给矿机的启停和运行速度控制。破碎机控制系统对破碎腔中的实际料位、破碎机的运行电流这两个重要参数进行自适应控制算法分析计算,最终做出重板给矿机运行速度调节或者启动、停止的命令。

自适应控制方法:依据确定性等价原理和分离设计原则,设计时变系统的控制器分为两步。第一步,将被控对象的参数设为已知参数,按照要求的性能指标设计控制器。第二步,使用参数辨识对被控对象进行估值,最后使用估值参数对系统进行控制[4]。

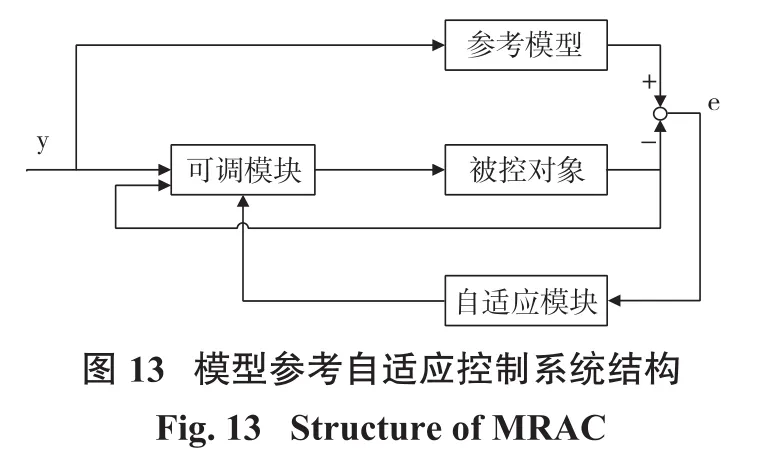

本系统采用模型参考自适应控制(MRAC)[5],主要采用一个模型参考的可调的辅助系统。用要求的性能指标设计参考模型的输出。将系统实际输出的误差进行对比,通过系统调整,将误差消除至合理范围,系统结构见图13。

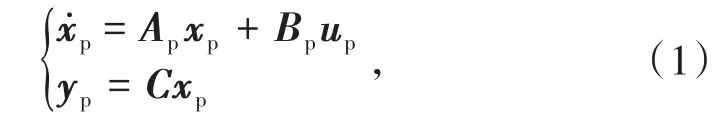

该控制系统数学模型为

式中,xp、up、yp分别是破碎机电流的状态向量、破碎机破碎腔料位控制向量和重板给矿机运行速度输出向量;Ap、Bp、C分别是具有相应维数的矩阵。

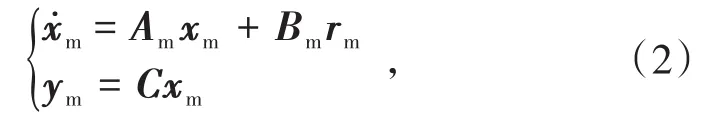

使选定参考模型与被控对象的结构形式一样,根据系统要求选定参数。因此参考模型可设为

式中,rm、ym、xm分别是参考模型的输入向量、输出向量和状态向量;Am、Bm是具有相应维数的代表期望性能的矩阵。

系统广义输出误差方程:

式中,ym为模型的输出,yp为可调系统的输出。

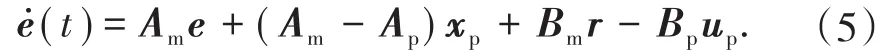

系统的广义状态误差方程:

式中,xm为模型的状态向量,xp为可调系统状态向量。

由上式可得广义误差运动方程为

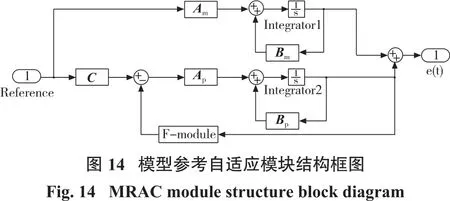

通过模型参考自适应控制算法,在Simulink中构建模型参考自适应(MRAC)仿真模块结构,如图14所示。

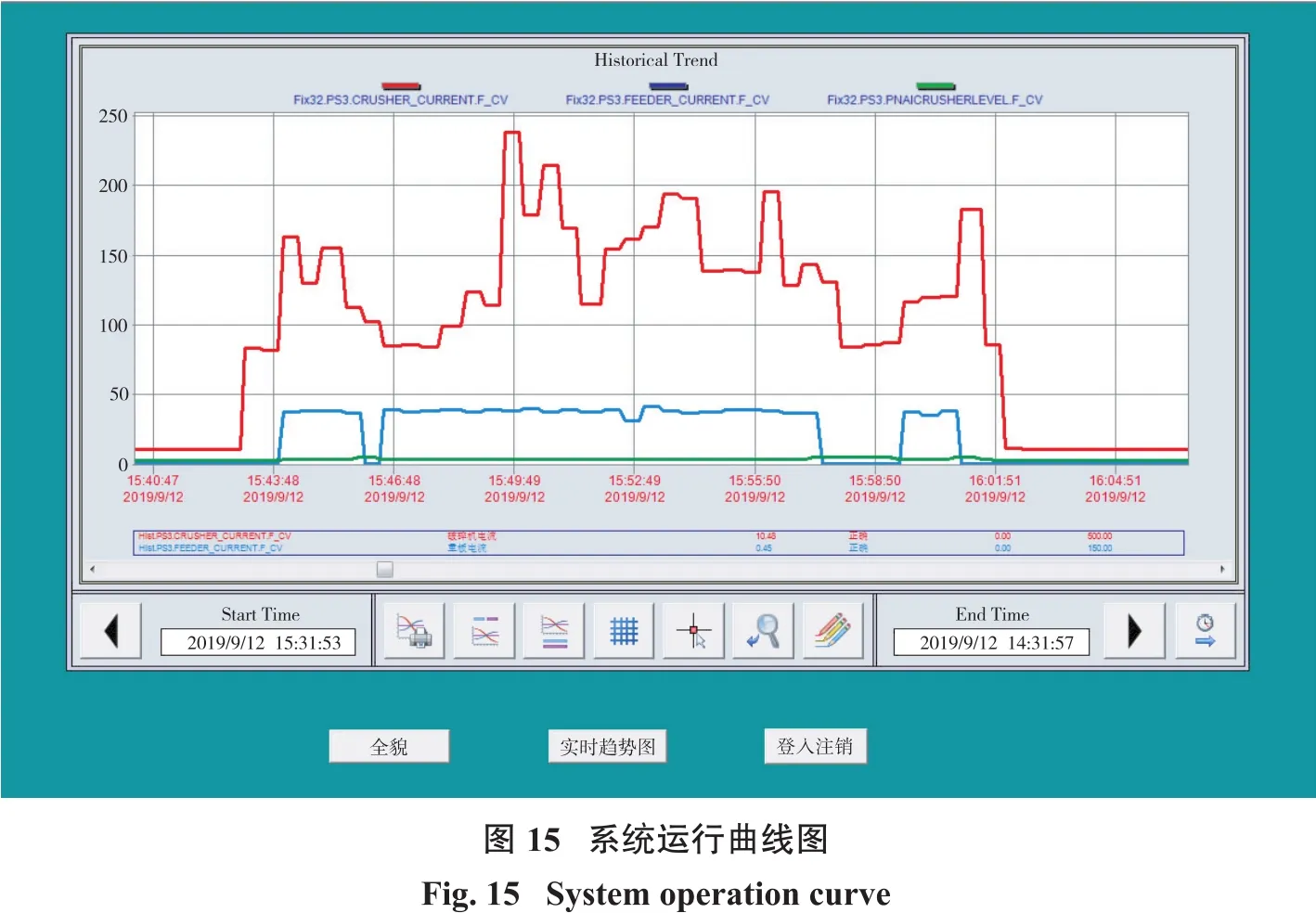

系统运行曲线图15中上方曲线为破碎机电机电流曲线,中曲线为重板给矿机电机电流曲线,下方曲线为破碎腔料位曲线。通过曲线可知当破碎腔料位高于设定值时,重板给矿机停止运行;当破碎腔料位低于限定值后,重板给矿机启动运行。

通过自适应控制算法,实现了在无人工干预的情况下,根据破碎机破碎腔中的料位和破碎机运行电流,重板给矿机自动调节给矿启动、停止,达到了设计要求。

5 组态画面

组态软件选用iFiX软件。

5.1 组态软件设计设置

系统配置:生成*.SCU文件,文件名默认为节点名,将其保存在系统默认的LOCAL文件夹里。系统配置包括SCADA系统配置、网络配置、任务配置等[6]。驱动器通过现场PLC采集现场数据,存储至iFIX过程数据库。安装有iFIX软件的计算机作为节点,负责从SCADA系统服务器读取数据。

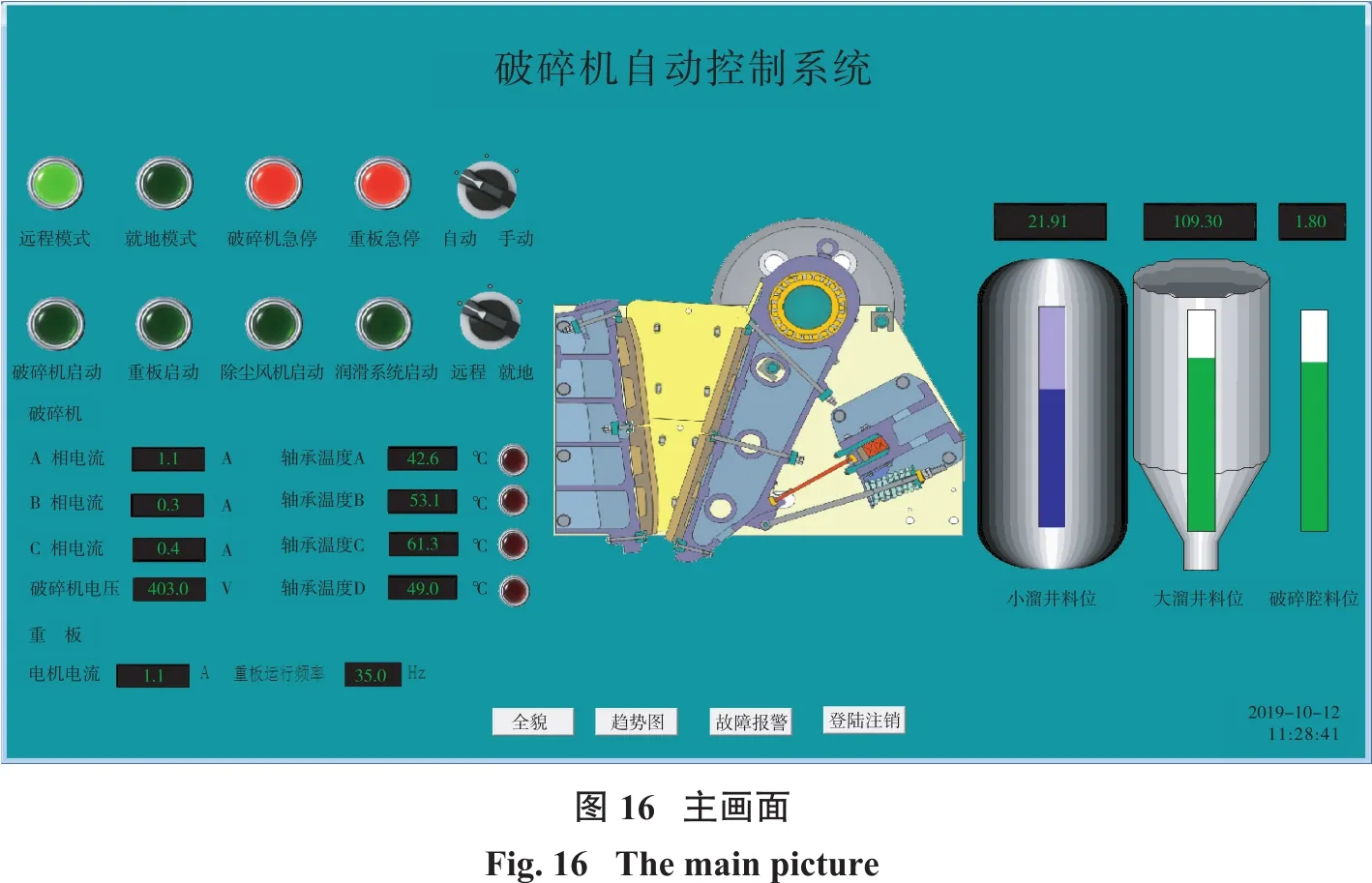

5.2 主画面

图16主画面描述系统的整体概况,显示系统的状态以及相关设备、设施的主要参数。

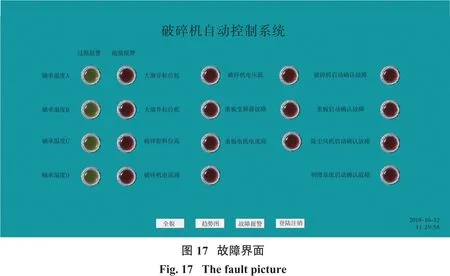

5.3 故障界面

图17存储和显示报警及故障信息,便于操作人员及时排查故障原因。

6 应用效果

安徽某地下大型金属矿山3条颚式破碎系统通过自动化改造后,将职工从繁重枯燥的机械重复式工作中解放出来。操作人员数量由原来的14人减少至5人,3条颚式破碎系统原来每班配3名破碎机操作工,改造后由1名工作人员即可完成3条颚式破碎系统的操作,操作内容也由原来机械重复式操作改为简单的定时巡检。该项目符合智慧矿山的理念,减少了劳动强度,优化了人员数量。颚式破碎系统实现全自动控制,减少了人工干预,大大降低了因人员操作失误造成系统故障停机的概率,体现了“人少则安,无人则安”的理念,具有重要推广意义。

7 存在的问题及改进措施

由于上游采矿场不能控制好出矿粒度,造成大量尺寸超标矿石进入破碎机,尺寸超标矿石会卡在破碎腔上方,系统会检测到破碎腔料位过高,停止重板给矿,但破碎机无法将卡在破碎腔上方的矿石破碎,如果不采取人工干预,破碎机将一直运转下去。据统计7 d时间内出现的超尺寸矿石多达42块。

需要加强上游采矿系统的管理,减少大块数量,同时避免硬度过大的工业杂物进入大溜井,给破碎机造成损坏,以保证3条颚式破碎系统全自动模式正常运行。